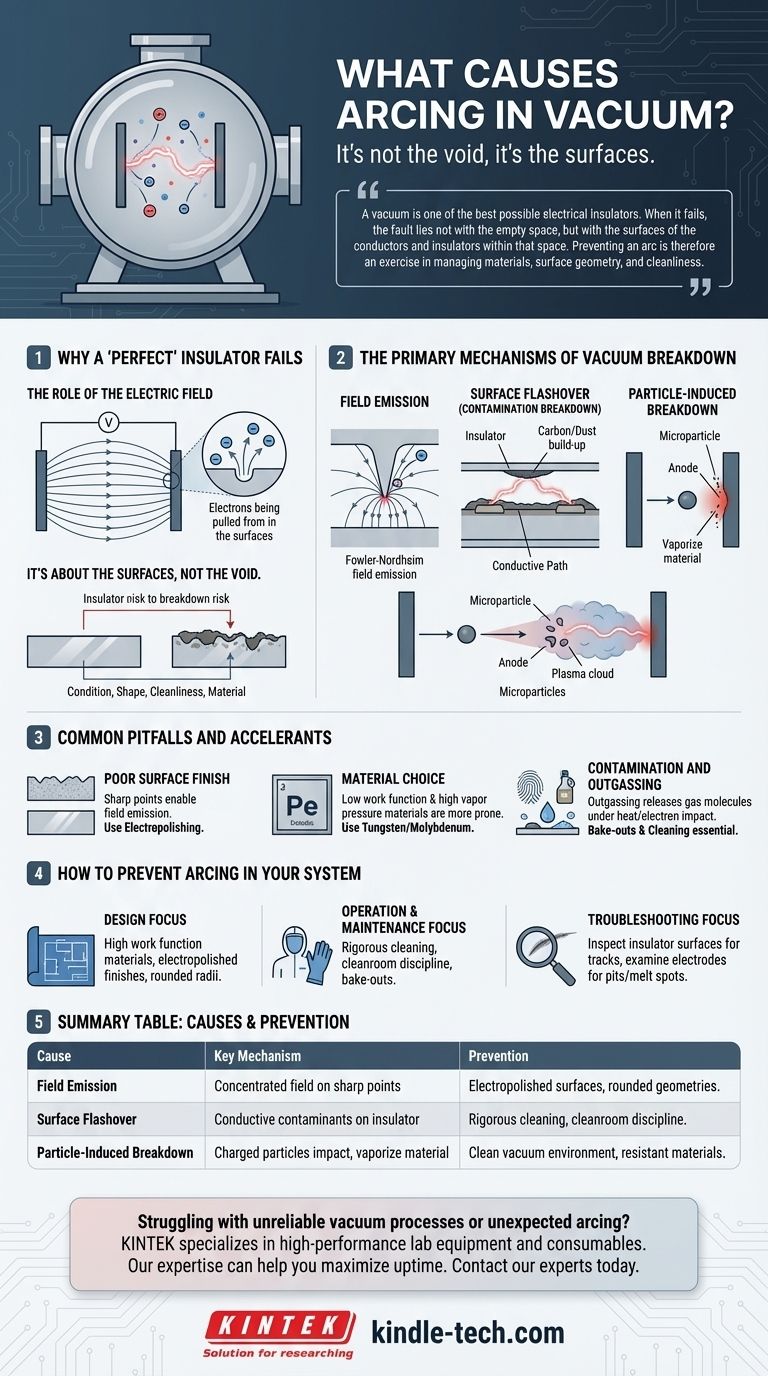

Alla base, l'arco nel vuoto è causato dal rilascio e dalla successiva accelerazione di particelle cariche tra due superfici, anche senza un gas che le conduca. Questo guasto non è un fallimento del vuoto stesso, ma piuttosto un fallimento innescato dai materiali al suo interno, tipicamente scatenato da una combinazione di campi elettrici intensi, imperfezioni superficiali microscopiche o contaminanti sugli isolanti.

Il vuoto è uno dei migliori isolanti elettrici possibili. Quando fallisce, la colpa non è dello spazio vuoto, ma delle superfici dei conduttori e degli isolanti all'interno di quello spazio. Prevenire un arco è quindi un esercizio di gestione dei materiali, della geometria delle superfici e della pulizia.

Perché un isolante "perfetto" fallisce

Un errore comune è pensare che un vuoto perfetto non possa condurre elettricità. Sebbene manchi di un mezzo come l'aria, i componenti all'interno della camera a vuoto – elettrodi, isolanti e pareti della camera – sono la fonte del problema.

Il ruolo del campo elettrico

Un forte campo elettrico è il principale motore di un arco nel vuoto. Questo campo, misurato in volt per metro, esercita una potente forza sulle particelle cariche.

Quando la tensione tra due conduttori diventa sufficientemente alta, questa forza può estrarre fisicamente gli elettroni direttamente dagli atomi della superficie del conduttore.

Riguarda le superfici, non il vuoto

Il vuoto stesso è passivo. L'intero evento si svolge sulle superfici dei materiali sotto stress elettrico.

La condizione, la forma, la pulizia e il tipo di materiale utilizzato per conduttori e isolanti sono ciò che determina la tensione alla quale si verificherà un guasto.

I principali meccanismi di scarica nel vuoto

L'arco nel vuoto non è un singolo evento ma un processo che può essere innescato da diversi meccanismi distinti. In pratica, spesso lavorano in concerto.

Emissione di campo

Questa è la causa più fondamentale della scarica nel vuoto. Anche una superficie metallica altamente lucidata presenta punti microscopici e affilati.

Questi punti microscopici concentrano il campo elettrico, aumentando drasticamente la forza elettrica locale. Questo intenso campo locale può estrarre elettroni dalla superficie metallica, un fenomeno noto come emissione di campo di Fowler-Nordheim.

Una volta liberati, questi elettroni vengono accelerati dal campo, colpendo la superficie opposta e potenzialmente creando un arco a cascata.

Flashover superficiale (scarica da contaminazione)

Gli isolanti vengono utilizzati per separare i conduttori ad alta tensione. Tuttavia, la superficie di un isolante è spesso il punto più debole in un sistema a vuoto ad alta tensione.

Come notato in ambienti industriali come i forni a vuoto, materiali conduttivi come polvere di carbonio o metallica possono accumularsi sulla superficie di un isolante. Questa contaminazione crea un percorso conduttivo, consentendo a una corrente di "scintillare" sull'isolante e causare un cortocircuito.

Si tratta di un degrado graduale che può portare a un guasto catastrofico, poiché un piccolo arco iniziale può vaporizzare più materiale, creando un percorso conduttivo ancora migliore per l'evento successivo.

Scarica indotta da particelle

Particelle microscopiche (o "microparticelle") di polvere o metallo possono esistere all'interno del vuoto, sia per contaminazione che staccandosi da un elettrodo.

Queste particelle possono caricarsi e vengono quindi accelerate dal campo elettrico. Quando una particella ad alta velocità colpisce una superficie dell'elettrodo, l'energia d'impatto è sufficiente a vaporizzare una piccola quantità di materiale, creando un piccolo sbuffo di gas e plasma che può innescare immediatamente un arco su vasta scala.

Trappole comuni e acceleranti

Prevenire l'arco richiede la comprensione dei fattori che lo rendono più probabile. Questi non sono compromessi, ma piuttosto variabili critiche che devono essere controllate.

Scarsa finitura superficiale

Una superficie ruvida o lavorata è coperta da punti microscopici e affilati che consentono l'emissione di campo. L'elettrolucidatura o altre tecniche di finitura avanzate vengono utilizzate per creare un profilo superficiale più liscio e arrotondato, aumentando significativamente la tensione che il sistema può sopportare.

Scelta del materiale

I materiali con una bassa funzione lavoro (l'energia necessaria per liberare un elettrone) e un'alta pressione di vapore sono più soggetti all'arco. Materiali come il tungsteno e il molibdeno sono spesso scelti per i componenti a vuoto ad alta tensione grazie alla loro resilienza.

Contaminazione e degassamento

Impronte digitali, oli, residui di pulizia e acqua atmosferica adsorbita sulle superfici possono abbassare drasticamente la tensione di scarica. Quando riscaldati o colpiti da elettroni, questi contaminanti degassano, rilasciando molecole di gas che sono facilmente ionizzate e forniscono combustibile per un arco. Questo è il motivo per cui la pulizia meticolosa e i "bake-out" ad alta temperatura sono procedure standard.

Come prevenire l'arco nel tuo sistema

La tua strategia per prevenire l'arco dipende dalla tua responsabilità principale, che sia progettare il sistema, utilizzarlo o risolvere i problemi dopo un guasto.

- Se il tuo obiettivo principale è la progettazione: specifica materiali con elevate funzioni lavoro, imponi finiture superficiali elettrolucidate lisce e progetta componenti con raggi ampi e arrotondati per minimizzare la concentrazione del campo elettrico.

- Se il tuo obiettivo principale è l'operazione e la manutenzione: implementa rigorosi protocolli di pulizia, assicurati che i componenti siano maneggiati con disciplina da camera bianca ed esegui i bake-out per eliminare i contaminanti volatili prima di applicare l'alta tensione.

- Se il tuo obiettivo principale è la risoluzione dei problemi di un guasto: ispeziona meticolosamente le superfici degli isolanti per rilevare tracce di contaminazione o percorsi di flashover ed esamina le superfici degli elettrodi sotto ingrandimento per individuare pitting o punti fusi che indicano il punto di origine di un arco.

In definitiva, ottenere un sistema a vuoto ad alta tensione affidabile è una disciplina che consiste nel controllare le superfici dei materiali al suo interno.

Tabella riassuntiva:

| Causa dell'arco | Meccanismo chiave | Strategia di prevenzione |

|---|---|---|

| Emissione di campo | Il campo elettrico si concentra su punti affilati, estraendo elettroni dalle superfici metalliche. | Utilizzare superfici elettrolucidate e geometrie arrotondate per minimizzare la concentrazione del campo. |

| Flashover superficiale | Contaminanti conduttivi (es. polvere di carbonio) creano un percorso per la corrente su un isolante. | Implementare rigorosi protocolli di pulizia e maneggiare i componenti con disciplina da camera bianca. |

| Scarica indotta da particelle | Particelle di polvere o metallo cariche colpiscono le superfici, vaporizzando materiale e creando plasma. | Garantire un ambiente sottovuoto pulito e utilizzare materiali resistenti alla generazione di particelle. |

Stai lottando con processi a vuoto inaffidabili o archi inaspettati? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni progettati per ambienti esigenti. La nostra esperienza nella scienza dei materiali e nella progettazione di sistemi a vuoto può aiutarti a selezionare i componenti giusti e a stabilire protocolli di manutenzione per massimizzare il tempo di attività e prevenire costosi guasti. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare l'affidabilità e le prestazioni dei tuoi sistemi di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è il principio del trattamento termico sottovuoto? Ottieni proprietà dei materiali superiori con un controllo totale

- Quale materiale viene utilizzato in un forno ad alta temperatura? Una guida ai metalli e ceramiche refrattari

- Quali processi chiave vengono eseguiti utilizzando forni sperimentali ad alta temperatura? Ottimizzare la ricerca sull'acciaio austenitico

- Qual è la necessità del trattamento termico dopo la cementazione? Sblocca durezza e tenacità superiori

- Qual è la temperatura massima di un forno elettrico? Scegli la tecnologia giusta per il tuo processo

- Da cosa è indicato un giunto brasato surriscaldato? Segni di un processo di brasatura fallito

- Quali sono i tre processi di trattamento termico? Spiegazione di tempra, ricottura e rinvenimento

- La brasatura a induzione è migliore della brasatura in forno? Scegli il metodo di brasatura giusto per la tua applicazione