In linea di principio, quasi ogni materiale solido che può resistere a un ambiente sottovuoto può essere utilizzato come substrato nella Deposizione Fisica da Vapore (PVD) e nello sputtering. La selezione è spesso dettata dall'applicazione finale del pezzo rivestito, con esempi comuni che includono wafer semiconduttori per l'elettronica, vetro per l'ottica e metalli per utensili.

Il fattore critico nella scelta di un substrato non è il suo tipo di materiale specifico, ma la sua capacità di rimanere stabile in condizioni di vuoto e temperatura del processo PVD. La tua scelta è in definitiva guidata dalle esigenze del tuo prodotto finale e dai limiti fisici dell'ambiente di deposizione.

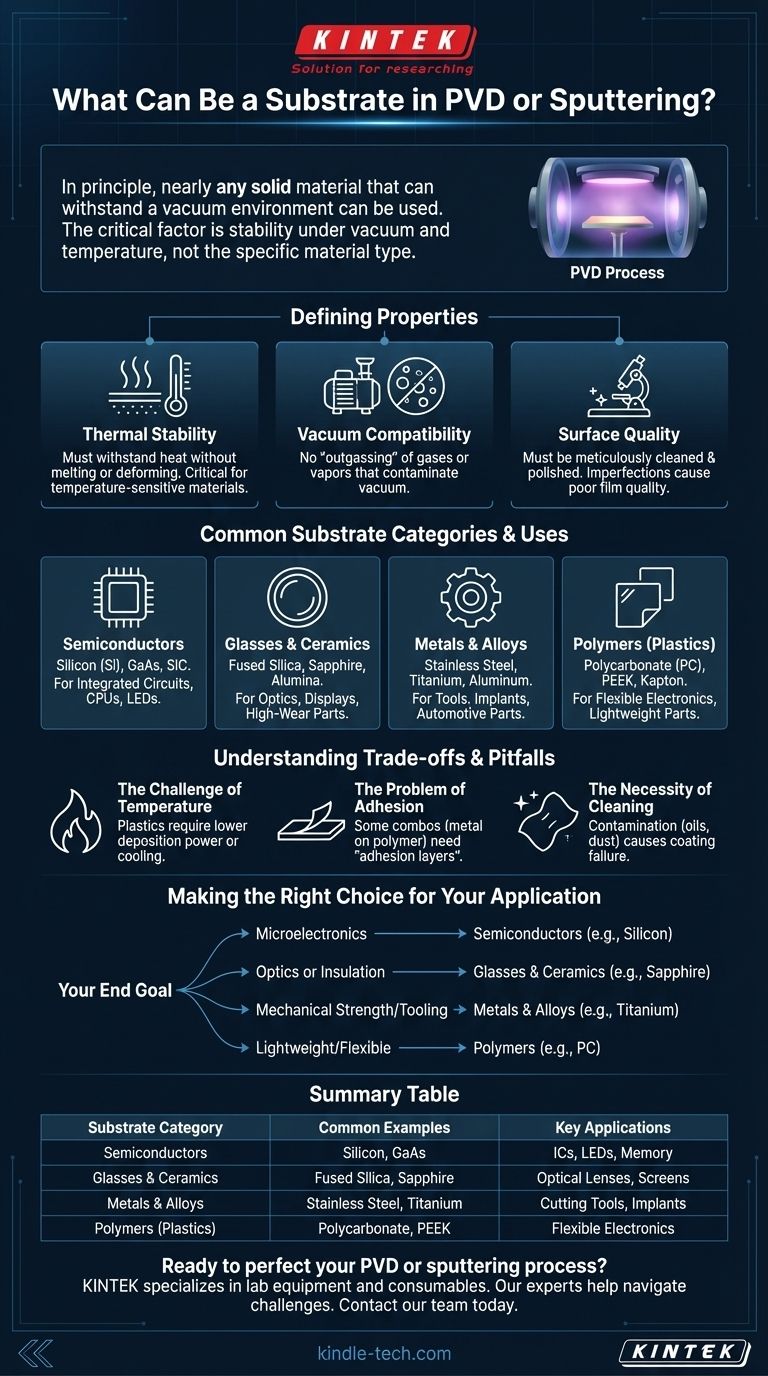

Le proprietà che definiscono un substrato adatto

L'idoneità di un materiale come substrato dipende da alcune proprietà fisiche e chimiche fondamentali. Ignorarle può portare a deposizioni fallite, scarsa qualità del film e attrezzature contaminate.

Stabilità termica

Il processo PVD, specialmente lo sputtering, genera un calore significativo. Il substrato deve essere in grado di resistere a queste temperature senza fondere, deformarsi o rompersi.

Ad esempio, lo sputtering ad alta potenza su una plastica a basso punto di fusione sarebbe disastroso. Per questo motivo, i parametri di processo vengono spesso regolati per materiali sensibili alla temperatura.

Compatibilità con il vuoto

La PVD avviene in una camera ad alto vuoto. Il substrato non può rilasciare gas o vapori – un fenomeno noto come degassamento – poiché ciò contaminerebbe il vuoto e interferirebbe con la deposizione del film.

Materiali porosi come legno, ceramiche non sigillate o molte plastiche morbide sono generalmente inadatti perché intrappolano aria e umidità, che rilasciano sotto vuoto.

Qualità della superficie

Il film sottile depositato replicherà la superficie su cui è cresciuto. Una superficie del substrato ruvida, sporca o difettosa quasi certamente risulterà in un film ruvido, con scarsa adesione e difettoso.

Pertanto, i substrati devono essere puliti meticolosamente e spesso lucidati fino a ottenere una finitura molto liscia prima di essere collocati nella camera di deposizione.

Categorie comuni di substrati e i loro usi

Sebbene le possibilità siano ampie, la maggior parte dei substrati rientra in una delle poche categorie chiave, ciascuna legata a settori e applicazioni specifici.

Semiconduttori

Questi materiali sono la base dell'intera industria della microelettronica. Il substrato non è solo un supporto ma una parte attiva del dispositivo finale.

- Esempi: Silicio (Si), Arseniuro di Gallio (GaAs), Carburo di Silicio (SiC)

- Applicazioni: Circuiti integrati, CPU, chip di memoria, LED.

Vetri e Ceramiche

Scelti per la loro trasparenza ottica, isolamento elettrico o estrema durezza e resistenza alla temperatura.

- Esempi: Silice fusa, Vetro borosilicato, Zaffiro, Allumina (Al₂O₃)

- Applicazioni: Lenti e filtri ottici, schermi display, circuiti stampati elettronici, componenti ad alta usura.

Metalli e Leghe

Utilizzati quando il prodotto finale richiede resistenza meccanica, durabilità o conduttività. I rivestimenti applicati spesso migliorano la resistenza all'usura, riducono l'attrito o forniscono una finitura decorativa.

- Esempi: Acciaio inossidabile, Titanio, Alluminio, Rame

- Applicazioni: Utensili da taglio, impianti medici, parti automobilistiche, ferramenta decorativa.

Polimeri (Plastiche)

Il rivestimento delle plastiche è possibile ma richiede particolare attenzione. I bassi punti di fusione e la tendenza al degassamento implicano che devono essere utilizzati processi di deposizione a bassa temperatura.

- Esempi: Policarbonato (PC), Kapton, PEEK

- Applicazioni: Elettronica flessibile, componenti ottici leggeri, film per imballaggi metallizzati.

Comprendere i compromessi e le insidie

La scelta di un substrato non è priva di sfide. Comprendere i limiti è fondamentale per un processo di rivestimento di successo.

La sfida della temperatura

Se devi rivestire un materiale sensibile alla temperatura come una plastica comune, sei vincolato. Dovrai usare una potenza di deposizione inferiore, il che rallenta il processo, e potenzialmente aggiungere il raffreddamento del substrato, il che complica l'impostazione della camera.

Il problema dell'adesione

Un film è buono solo quanto il suo legame con il substrato. Alcune combinazioni di materiali hanno un'adesione naturalmente scarsa. Ad esempio, depositare un metallo su un polimero può essere difficile senza prima utilizzare uno speciale "strato di adesione" per fungere da colla tra il substrato e il film finale.

La necessità di pulizia

Qualsiasi contaminazione sulla superficie del substrato – come oli, polvere o ossidi – sarà un punto di fallimento per il rivestimento. La pulizia del substrato è un processo critico e multi-step che non può essere trascurato. Per materiali come i wafer di silicio, questa pulizia viene eseguita in un ambiente di camera bianca.

Fare la scelta giusta per la tua applicazione

La tua scelta di substrato è interamente determinata dal tuo obiettivo finale. Il substrato è la base su cui si costruiscono le prestazioni del tuo film sottile.

- Se il tuo obiettivo principale è la microelettronica: La tua scelta sarà quasi sempre un wafer semiconduttore, tipicamente silicio.

- Se il tuo obiettivo principale è l'ottica o l'isolamento: Utilizzerai vetro di alta qualità, quarzo o una ceramica tecnica come lo zaffiro.

- Se il tuo obiettivo principale è la resistenza meccanica o gli utensili: Il tuo substrato sarà un metallo o una lega dura, come acciaio o titanio.

- Se il tuo obiettivo principale sono parti leggere o flessibili: Puoi usare polimeri, ma devi progettare il tuo processo PVD con attenzione intorno ai loro limiti di temperatura e vuoto.

In definitiva, il substrato giusto è quello che soddisfa le esigenze della tua applicazione pur essendo compatibile con la fisica del processo di deposizione.

Tabella riassuntiva:

| Categoria di substrato | Esempi comuni | Applicazioni chiave |

|---|---|---|

| Semiconduttori | Silicio (Si), Arseniuro di Gallio (GaAs) | Circuiti integrati, LED, Chip di memoria |

| Vetri e Ceramiche | Silice fusa, Zaffiro, Allumina | Lenti ottiche, Schermi display, Circuiti stampati |

| Metalli e Leghe | Acciaio inossidabile, Titanio, Alluminio | Utensili da taglio, Impianti medici, Parti automobilistiche |

| Polimeri (Plastiche) | Policarbonato (PC), Kapton, PEEK | Elettronica flessibile, Ottica leggera |

Pronto a perfezionare il tuo processo PVD o sputtering? La scelta del substrato giusto è fondamentale per ottenere film sottili durevoli e di alta qualità. Noi di KINTEK siamo specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo di cui hai bisogno per una deposizione di successo. I nostri esperti possono aiutarti a navigare tra le sfide della stabilità termica, dell'adesione e della preparazione della superficie. Costruiamo le fondamenta per la tua prossima innovazione – contatta il nostro team oggi per discutere le tue specifiche esigenze applicative.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Produttore personalizzato di parti in PTFE Teflon per palette per materiali in polvere chimica resistenti agli acidi e agli alcali

- Substrato di Vetro per Finestre Ottiche Wafer Substrato CaF2 Finestra

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione