Al loro centro, le ceramiche sono materiali indispensabili che abilitano la tecnologia moderna ben oltre la semplice ceramica per vasellame e piastrelle. Le loro applicazioni utili spaziano dall'industria aerospaziale, dove fungono da scudi termici sui veicoli spaziali, alla medicina, dove sono utilizzate per impianti dentali e articolari biocompatibili, fino al cuore di tutta l'elettronica come isolanti elettrici superiori.

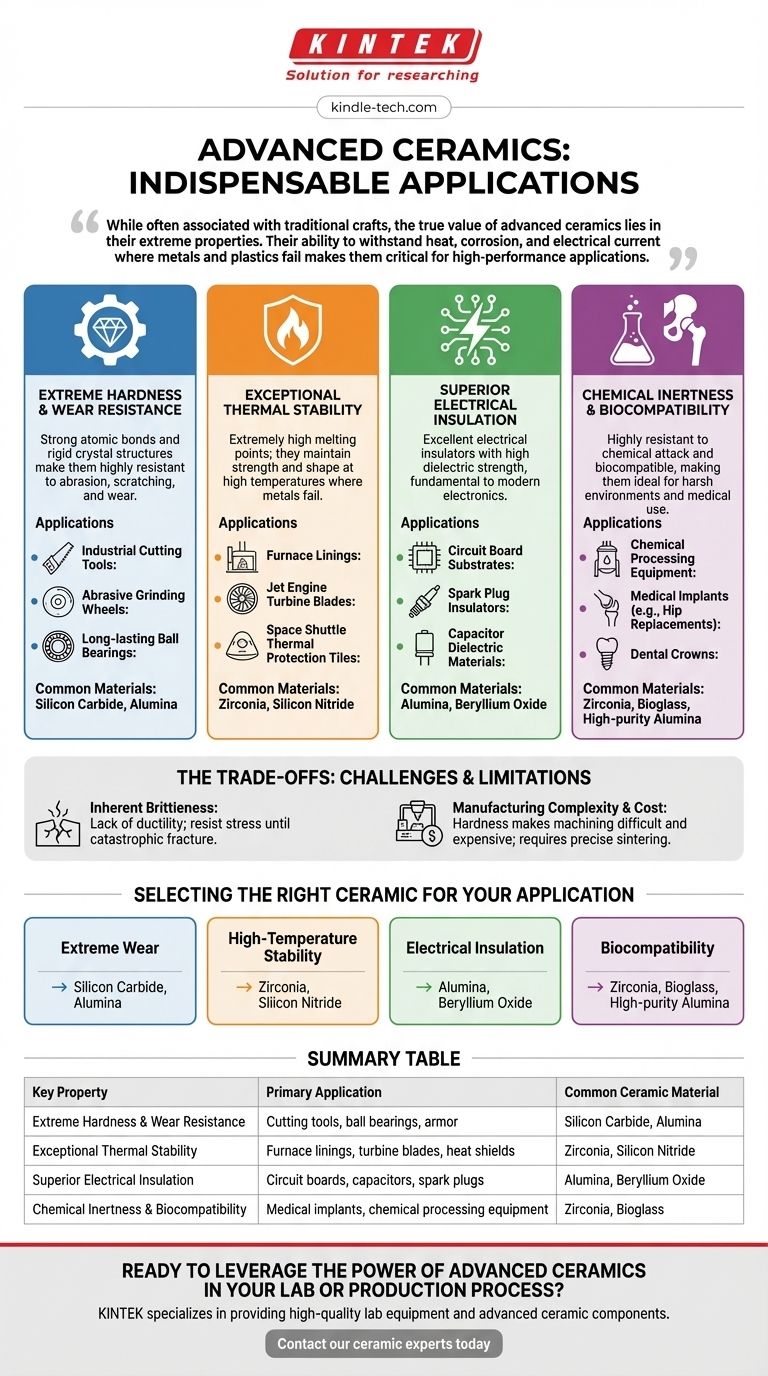

Sebbene spesso associate all'artigianato tradizionale, il vero valore delle ceramiche avanzate risiede nelle loro proprietà estreme. La loro capacità di resistere al calore, alla corrosione e alla corrente elettrica dove metalli e plastiche falliscono le rende fondamentali per applicazioni ad alte prestazioni, nonostante la loro intrinseca fragilità.

Le Proprietà Distintive delle Ceramiche Avanzate

Per comprendere le applicazioni delle ceramiche, è prima necessario comprendere le proprietà fondamentali che le rendono uniche. A differenza di metalli o polimeri, le ceramiche sono solidi inorganici, non metallici, definiti dai loro legami ionici e covalenti eccezionalmente forti.

Estrema Durezza e Resistenza all'Usura

Le ceramiche sono tra i materiali più duri conosciuti. Questa proprietà deriva dai loro forti legami atomici e dalle rigide strutture cristalline, che le rendono altamente resistenti all'abrasione, ai graffi e all'usura superficiale.

Ciò le rende ideali per componenti che subiscono un attrito intenso, come utensili da taglio industriali, m Basi abrasive e cuscinetti a sfere ceramici di lunga durata utilizzati nei macchinari ad alta velocità.

Eccezionale Stabilità Termica

La maggior parte delle ceramiche ha punti di fusione estremamente elevati e non si espande o contrae in modo significativo con i cambiamenti di temperatura. Possono mantenere la loro resistenza e forma a temperature che farebbero ammorbidire e fallire i metalli.

Questo è il motivo per cui vengono utilizzate per i rivestimenti dei forni, le pale delle turbine dei motori a reazione e le iconiche piastrelle di protezione termica degli Space Shuttle, che devono sopportare il calore intenso del rientro atmosferico.

Isolamento Elettrico

Sebbene alcune ceramiche possano essere progettate per essere semiconduttori o persino superconduttori, la maggior parte sono eccellenti isolanti elettrici. Hanno una rigidità dielettrica molto elevata, il che significa che possono resistere a un forte campo elettrico senza degradarsi.

Questa proprietà è fondamentale per tutta l'elettronica moderna. Ceramiche come l'allumina sono utilizzate come substrati per circuiti stampati, isolanti per candele e come materiale dielettrico nei condensatori.

Inerzia Chimica e Biocompatibilità

I forti legami nelle ceramiche le rendono altamente resistenti all'attacco chimico da parte di acidi, basi e altri agenti corrosivi. Non arrugginiscono né si degradano come i metalli.

Inoltre, molte ceramiche sono biocompatibili, il che significa che non provocano una risposta immunitaria da parte del corpo umano. Questa combinazione le rende perfette per le attrezzature per la lavorazione chimica e, soprattutto, per gli impianti medici come corone dentali e protesi d'anca.

Comprendere i Compromessi: Fragilità e Costo

Nessun materiale è perfetto. Gli stessi forti legami atomici che conferiscono alle ceramiche le loro proprietà desiderabili creano anche il loro limite principale.

L'Intrinseca Fragilità

A differenza di un metallo che si piega o si deforma sotto stress, una ceramica tipicamente resisterà fino a raggiungere il suo punto di rottura e poi si fratturerà catastroficamente. Questa mancanza di duttilità, nota come fragilità, è la sfida principale nell'ingegneria ceramica.

Le moderne ceramiche "tenaci" come la zirconia incorporano microstrutture intelligenti che possono arrestare la propagazione delle crepe, ma la natura fragile sottostante rimane una considerazione chiave nella progettazione.

Complessità di Produzione e Lavorazione

Poiché sono così dure, la lavorazione delle ceramiche in forme complesse dopo la cottura è estremamente difficile e costosa. La maggior parte dei componenti ceramici è formata da polveri che vengono pressate in forma e poi riscaldate ad alta temperatura in un processo chiamato sinterizzazione.

Questo processo di produzione è meno indulgente della fusione o forgiatura dei metalli, aumentando il costo complessivo e i tempi di consegna per i pezzi in ceramica tecnica.

Sensibilità ai Difetti

L'affidabilità di un componente ceramico dipende fortemente dalla sua struttura interna. Porosità microscopiche, grani o minuscole crepe introdotte durante la produzione possono diventare punti di concentrazione dello stress, portando a un guasto prematuro sotto carico. Ciò richiede un rigoroso controllo di qualità.

Scegliere una Ceramica per la Tua Applicazione

La scelta del materiale giusto dipende interamente dallo stress primario che il tuo componente dovrà affrontare. Diverse formulazioni ceramiche sono progettate per ottimizzare proprietà specifiche.

- Se la tua attenzione principale è l'usura estrema e la durezza: Rivolgiti a materiali come Carburo di Silicio o Allumina per applicazioni come utensili da taglio, guarnizioni e armature.

- Se la tua attenzione principale è la stabilità ad alta temperatura: Zirconia e Nitruro di Silicio sono progettati per la resistenza agli shock termici e sono utilizzati in motori e forni.

- Se la tua attenzione principale è l'isolamento elettrico: Allumina e Ossido di Berillio sono scelte standard per substrati elettronici e componenti ad alta tensione.

- Se la tua attenzione principale è la biocompatibilità: Zirconia, Bioglass e Allumina ad alta purezza sono i materiali di riferimento per impianti medici e dentali.

Comprendendo le loro proprietà e limitazioni uniche, puoi sfruttare le ceramiche per risolvere sfide ingegneristiche che nessun'altra classe di materiali può affrontare.

Tabella Riassuntiva:

| Proprietà Chiave | Applicazione Principale | Materiale Ceramico Comune |

|---|---|---|

| Durezza Estrema e Resistenza all'Usura | Utensili da taglio, cuscinetti a sfera, armature | Carburo di Silicio, Allumina |

| Eccezionale Stabilità Termica | Rivestimenti di forni, pale di turbine, scudi termici | Zirconia, Nitruro di Silicio |

| Superiore Isolamento Elettrico | Circuiti stampati, condensatori, candele | Allumina, Ossido di Berillio |

| Inerzia Chimica e Biocompatibilità | Impianti medici, attrezzature per la lavorazione chimica | Zirconia, Bioglass |

Pronto a sfruttare la potenza delle ceramiche avanzate nel tuo laboratorio o processo produttivo?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per laboratori, inclusi componenti ceramici avanzati per applicazioni esigenti. Che tu abbia bisogno di rivestimenti per forni durevoli, substrati precisi per l'elettronica o materiali biocompatibili per la ricerca, la nostra esperienza garantisce che tu ottenga la soluzione giusta per prestazioni e affidabilità superiori.

Contatta oggi i nostri esperti di ceramica per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a ottenere risultati rivoluzionari.

Guida Visiva

Prodotti correlati

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

Domande frequenti

- Qual è la resistività del carburo di silicio? È una proprietà regolabile che va da <0,1 ohm-cm a altamente resistiva.

- Qual è più duro, il carburo di silicio o il carburo di tungsteno? Scopri la chiave per la selezione dei materiali

- Qual è l'espansione termica del SiC? Domina il suo basso CTE per prestazioni superiori ad alta temperatura

- Il carburo di silicio è migliore della ceramica? Scopri la ceramica tecnica superiore per la tua applicazione

- Il carburo di silicio è resistente al calore? Sblocca prestazioni superiori a temperature estreme