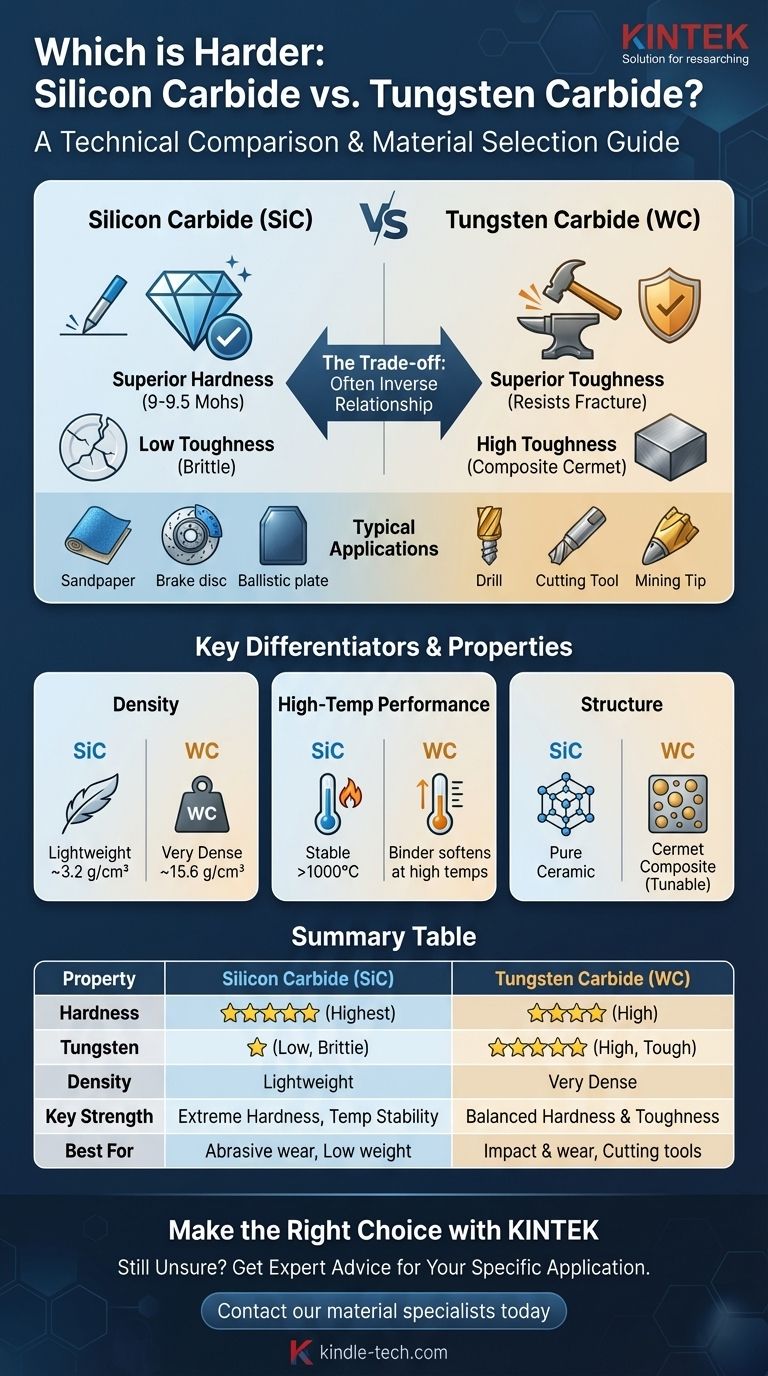

Da un punto di vista puramente tecnico, il carburo di silicio (SiC) è più duro del carburo di tungsteno (WC). Sulla scala di durezza dei minerali di Mohs, il carburo di silicio si attesta intorno a 9 - 9,5, appena sotto il diamante a 10. Il carburo di tungsteno è leggermente più tenero, classificandosi tipicamente tra 8,5 e 9. Questa differenza è evidente anche sulla scala di durezza Vickers, dove il SiC misura costantemente valori superiori al WC.

Sebbene il carburo di silicio vinca sulla pura durezza, questa è solo metà della storia. La distinzione più critica è che il carburo di tungsteno è significativamente più tenace. La scelta del materiale dipenderà quasi sempre da un compromesso tra la durezza superiore del carburo di silicio e la resistenza superiore alla frattura del carburo di tungsteno.

Un racconto di due proprietà: Durezza contro Tenacità

Comprendere la differenza tra durezza e tenacità è la chiave per selezionare il materiale giusto. Non sono termini intercambiabili e spesso hanno una relazione inversa.

Definizione di Durezza: Resistenza al Graffio

La durezza è la capacità di un materiale di resistere alla deformazione superficiale, come graffi, abrasione o indentazione. I materiali con elevata durezza sono eccellenti nel tagliare altri materiali e nel resistere all'usura abrasiva.

Essendo uno dei materiali più duri conosciuti, il carburo di silicio eccelle nelle applicazioni in cui la pura resistenza all'usura abrasiva è l'obiettivo primario.

Definizione di Tenacità: Resistenza alla Rottura

La tenacità, o tenacità alla frattura, è la capacità di un materiale di assorbire energia e deformarsi senza fratturarsi. Misura la resistenza a scheggiature, crepe e cedimenti catastrofici sotto impatto o carico.

Un materiale può essere estremamente duro ma anche molto fragile, il che significa che si rompe facilmente. Questo è il caso della maggior parte delle ceramiche pure, incluso il carburo di silicio.

Il Vantaggio del Carburo di Tungsteno: Una Struttura Composita

Il carburo di tungsteno non è una ceramica pura; è un cermet, un composito di particelle ceramiche (carburo di tungsteno) tenute in una matrice legante metallica (solitamente cobalto).

Questa struttura gli conferisce un vantaggio unico. Le particelle dure di WC forniscono resistenza all'usura, mentre il legante duttile di cobalto impedisce la propagazione delle crepe, conferendo una tenacità che il carburo di silicio puro non può raggiungere.

Differenziatori Chiave Oltre la Durezza

La decisione tra SiC e WC raramente si riduce a una singola proprietà. Diversi altri fattori sono critici.

Densità: Una Questione di Peso

Il carburo di tungsteno è un materiale estremamente denso, tipicamente intorno a 15,6 g/cm³. Il carburo di silicio è, al confronto, molto leggero, con soli 3,2 g/cm³.

Ciò rende il WC circa tre volte più pesante dell'acciaio e quasi cinque volte più pesante del SiC. Per qualsiasi applicazione in cui il peso è una preoccupazione, come componenti aerospaziali o giubbotti antiproiettile, questa differenza è un fattore decisivo.

Prestazioni ad Alte Temperature

Il carburo di silicio generalmente mostra una resistenza superiore alla deformazione, resistenza allo scorrimento e resistenza all'ossidazione a temperature molto elevate (sopra i 1000°C) rispetto alla maggior parte dei gradi di carburo di tungsteno.

Il legante metallico nel carburo di tungsteno può iniziare ad ammorbidirsi ad alte temperature, riducendone le prestazioni, mentre i forti legami covalenti nel SiC ne mantengono l'integrità.

Applicazioni Tipiche come Guida

Gli usi comuni per ciascun materiale illustrano perfettamente i loro punti di forza principali:

- Carburo di Silicio: Utilizzato per carta vetrata, mole abrasive, dischi freno ad alte prestazioni e le piastre ceramiche nei giubbotti antiproiettile. Queste applicazioni sfruttano la sua estrema durezza e leggerezza.

- Carburo di Tungsteno: Utilizzato per utensili da taglio (punte da trapano, frese), punte per miniere e parti industriali ad alta pressione. Queste applicazioni richiedono la sua combinazione unica di durezza e tenacità per gestire impatti e usura intensi.

Comprendere i Compromessi

Scegliere il materiale sbagliato basandosi su una singola metrica come la durezza è un errore comune e costoso.

La Fragilità del Carburo di Silicio

Il compromesso principale per l'estrema durezza del carburo di silicio è la sua fragilità. È altamente suscettibile alla frattura a causa di impatti improvvisi o carichi d'urto. Se la tua applicazione comporta vibrazioni, battito o forze improvvise, il SiC è spesso una scelta fragile e inadatta.

Il Ruolo del Legante nel Carburo di Tungsteno

Le proprietà del carburo di tungsteno sono regolabili in base al suo contenuto di legante di cobalto. Più legante (ad esempio, 15%) si traduce in un materiale più tenace ma più tenero. Meno legante (ad esempio, 6%) crea un materiale più duro che è più fragile. Ciò consente agli ingegneri di mettere a punto un grado per un compito specifico.

Costo e Complessità di Fabbricazione

Entrambi i materiali sono significativamente più costosi degli acciai tradizionali e richiedono processi di produzione specializzati come la sinterizzazione. Il costo finale dipende fortemente dalla geometria del pezzo, dalla purezza e dal grado specifico richiesto per l'applicazione.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare il materiale corretto, è necessario definire chiaramente la sfida operativa principale.

- Se la tua attenzione principale è la massima resistenza al graffio e all'usura senza impatti significativi: Il carburo di silicio è la scelta superiore per la sua durezza senza pari.

- Se la tua attenzione principale è un equilibrio tra elevata resistenza all'usura e capacità di resistere a impatti o shock: Il carburo di tungsteno è il materiale corretto grazie alla sua tenacità composita.

- Se la tua attenzione principale è minimizzare il peso mantenendo un'elevata durezza: Il carburo di silicio offre un eccezionale rapporto durezza-peso.

- Se la tua attenzione principale è la prestazione in ambienti ossidanti e a temperature estreme: Il carburo di silicio offre spesso una migliore stabilità e resistenza.

In definitiva, la selezione del materiale giusto richiede di andare oltre la semplice domanda sulla durezza per arrivare a una comprensione più profonda della tenacità e delle esigenze specifiche del tuo compito.

Tabella Riassuntiva:

| Proprietà | Carburo di Silicio (SiC) | Carburo di Tungsteno (WC) |

|---|---|---|

| Durezza Mohs | 9 - 9.5 | 8.5 - 9 |

| Tenacità | Bassa (Fragile) | Alta (Tenace) |

| Densità | ~3.2 g/cm³ (Leggero) | ~15.6 g/cm³ (Molto Denso) |

| Punto di Forza Chiave | Durezza Superiore, Stabilità ad Alte Temperature | Eccellente Equilibrio Durezza-Tenacità |

| Usi Tipici | Abrasivi, Rettifica, Componenti ad Alta Temperatura | Utensili da Taglio, Punte per Miniere, Parti Soggette a Usura |

Ancora Incerto su Quale Materiale Sia Giusto per il Tuo Progetto?

Scegliere tra carburo di silicio e carburo di tungsteno è una decisione critica che influisce su prestazioni, durata e costi. KINTEK, il tuo partner di fiducia per attrezzature e materiali di consumo da laboratorio, può aiutarti a navigare in questa complessa selezione di materiali.

Forniamo consulenza esperta e materiali di alta qualità su misura per le esigenze specifiche della tua applicazione, sia che tu richieda estrema durezza, tenacità superiore o un equilibrio preciso di entrambi.

Contatta oggi stesso i nostri specialisti dei materiali per una consulenza personalizzata. Lascia che ti aiutiamo a selezionare il materiale ideale per garantire il successo del tuo progetto.

Ottieni Consulenza Esperta Ora

Guida Visiva

Prodotti correlati

- Piastra ceramica in carburo di silicio (SiC) per l'ingegneria di ceramiche avanzate

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Lastra di nitruro di silicio (SiN) lavorata di precisione per la produzione di ceramiche avanzate fini

Domande frequenti

- Quali sono le proprietà dei tubi in carburo di silicio? Domina le condizioni estreme con una durata senza pari

- Perché viene utilizzata una piastra riscaldante elettrica con superficie riscaldante in ceramica per la ricerca sui rivestimenti? Ottenere una simulazione di precisione

- Quali sono i diversi tipi di piastre riscaldanti? Trova la soluzione perfetta per le esigenze di riscaldamento del tuo laboratorio

- Qual è la funzione delle piastre di supporto in allumina per LATP? Proteggere la purezza del materiale e prevenire l'adesione

- Perché è necessario utilizzare ceramiche resistenti alle alte temperature e alla corrosione per i decompositori di H2SO4 nel processo IS?