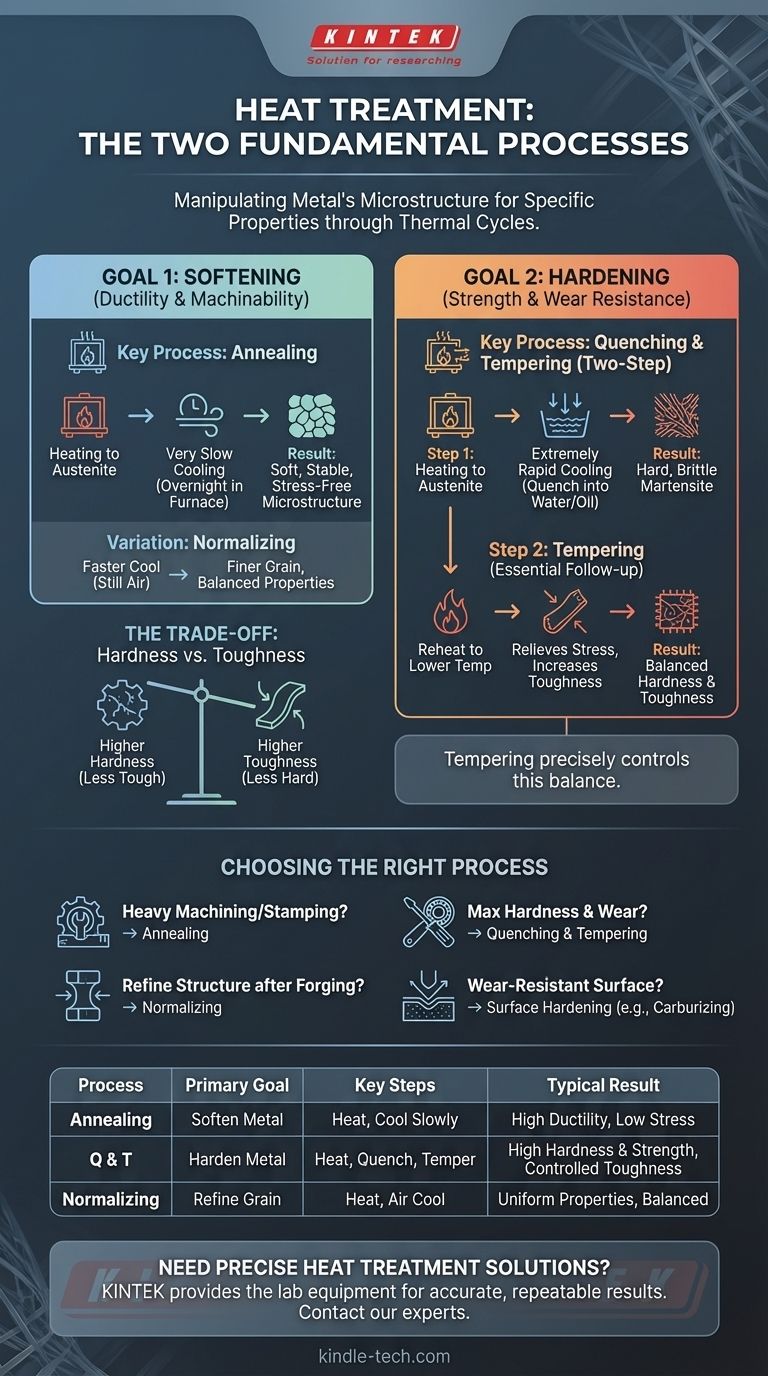

Sebbene la domanda sia spesso semplificata in due processi opposti, il trattamento termico è in realtà un vasto campo della metallurgia che coinvolge numerose tecniche. I due obiettivi più fondamentali e contrastanti sono l'ammorbidimento di un metallo, principalmente attraverso la ricottura, e il suo indurimento, ottenuto attraverso un processo in due fasi di tempra e rinvenimento. Queste procedure non si limitano a cambiare il metallo; riorganizzano fondamentalmente la sua microstruttura interna per ottenere specifiche proprietà meccaniche.

Il trattamento termico non riguarda una manciata di ricette; è il controllo deliberato del ciclo termico di un metallo—le sue fasi di riscaldamento, mantenimento e raffreddamento—per manipolare con precisione la sua struttura cristallina interna. Comprendere questo principio ti permette di adattare le proprietà di un materiale per quasi ogni applicazione ingegneristica.

L'Obiettivo Fondamentale: Manipolare la Microstruttura di un Metallo

Per comprendere il trattamento termico, devi guardare oltre il forno e vedere cosa sta succedendo a livello microscopico.

Cos'è il Trattamento Termico?

Il trattamento termico è un insieme di processi controllati utilizzati per alterare le proprietà fisiche e, a volte, chimiche di un materiale. Il processo prevede il riscaldamento del metallo a una temperatura specifica, il mantenimento a quella temperatura per una durata stabilita (omogeneizzazione) e quindi il raffreddamento a una velocità prescritta.

L'obiettivo è modificare proprietà come durezza, resistenza, tenacità, duttilità e resistenza all'usura senza alterare la forma del pezzo.

Come il Calore Trasforma il Metallo

Riscaldare un metallo riorganizza il suo reticolo cristallino interno, noto come la sua microstruttura. Per l'acciaio, riscaldarlo al di sopra di una temperatura critica trasforma la sua struttura in uno stato chiamato austenite, dove la disposizione atomica è uniforme e capace di dissolvere il carbonio.

Le proprietà finali del metallo sono determinate interamente da ciò che accade a questa struttura austenitica durante il raffreddamento. La velocità di raffreddamento è la variabile più critica.

I Due Obiettivi Principali: Ammorbidimento vs. Indurimento

Quasi tutti i processi di trattamento termico possono essere classificati in base al loro obiettivo primario: rendere un metallo più morbido e più formabile, o renderlo più duro e più resistente.

Categoria 1: Ammorbidimento per Duttilità e Lavorabilità

A volte, l'obiettivo è rendere un metallo il più morbido possibile. Ciò allevia le tensioni interne, migliora la duttilità (la capacità di essere trafilato o formato) e rende il materiale più facile da lavorare.

-

Processo Chiave: Ricottura La ricottura comporta il riscaldamento dell'acciaio nel suo intervallo austenitico e quindi il suo raffreddamento molto lentamente, spesso lasciandolo all'interno del forno a raffreddare durante la notte. Questo raffreddamento lento permette alla microstruttura di formarsi nel suo stato più morbido, più stabile e privo di stress.

-

Una Variazione: Normalizzazione La normalizzazione è simile alla ricottura, ma il raffreddamento avviene più velocemente, tipicamente in aria calma. Ciò si traduce in una struttura a grana più fine e più uniforme. Un pezzo normalizzato è leggermente più duro e resistente di uno ricotto ma è molto più tenace e meno fragile di un pezzo completamente temprato.

Categoria 2: Indurimento per Resistenza e Resistenza all'Usura

Questo è l'obiettivo più comunemente noto, utilizzato per creare utensili, cuscinetti e ingranaggi che possono resistere ad alte sollecitazioni e usura. Questo è sempre un processo a più fasi.

-

Processo Chiave: Tempra Per ottenere la massima durezza, l'acciaio viene riscaldato per formare austenite e quindi raffreddato estremamente rapidamente. Ciò si ottiene immergendolo in un mezzo di tempra come acqua, olio o persino aria forzata.

Questo raffreddamento rapido, o tempra, intrappola la struttura atomica in uno stato molto duro, fragile e altamente sollecitato noto come martensite. Un pezzo solo temprato è spesso troppo fragile per un uso pratico.

-

Il Seguito Essenziale: Rinvenimento Un pezzo temprato viene quasi sempre rinvenuto. Ciò comporta il riscaldamento del pezzo indurito a una temperatura molto più bassa (ad esempio, 200-650°C o 400-1200°F) e il mantenimento per un periodo.

Il rinvenimento riduce l'estrema durezza e fragilità della martensite, alleviando le tensioni interne e aumentando significativamente la tenacità del materiale. Il bilancio finale tra durezza e tenacità è controllato con precisione dalla temperatura di rinvenimento.

Comprendere i Compromessi

Scegliere un processo di trattamento termico è un esercizio nella gestione dei compromessi ingegneristici. Non puoi massimizzare ogni proprietà contemporaneamente.

Il Dilemma Durezza vs. Tenacità

Questo è il compromesso più critico nel trattamento termico. La durezza è la resistenza al graffio e all'indentazione, mentre la tenacità è la capacità di assorbire energia e resistere alla frattura.

Quando aumenti la durezza di un metallo, quasi sempre ne diminuisci la tenacità, rendendolo più fragile. Il rinvenimento è l'atto di sacrificare deliberatamente una certa durezza per recuperare la tenacità essenziale.

Il Ruolo della Velocità di Raffreddamento

La velocità di raffreddamento determina la microstruttura finale. Un raffreddamento molto lento (ricottura) produce una struttura morbida. Un raffreddamento molto veloce (tempra) produce una struttura dura. Velocità di raffreddamento intermedie (normalizzazione) producono proprietà intermedie.

Il Rischio di Distorsione e Crepazione

Il raffreddamento rapido è un processo violento che induce enormi tensioni interne. Se non gestita correttamente, questa tensione può causare l'incurvamento, la distorsione o persino la crepazione del pezzo durante la tempra. La scelta del mezzo di tempra (l'acqua è più severa dell'olio) e la geometria del pezzo sono fattori critici.

Scegliere il Processo Giusto per il Tuo Obiettivo

La tua selezione deve essere guidata dall'applicazione finale del componente.

- Se la tua attenzione principale è preparare un materiale per lavorazioni meccaniche pesanti o stampaggio: La ricottura è la scelta giusta per massimizzare la morbidezza e alleviare le tensioni interne.

- Se la tua attenzione principale è ottenere la massima durezza e resistenza all'usura per un utensile o un cuscinetto: La tempra seguita dal rinvenimento è il processo in due fasi richiesto.

- Se la tua attenzione principale è affinare la struttura a grana e garantire proprietà uniformi dopo la forgiatura: La normalizzazione fornisce un buon equilibrio tra resistenza e duttilità.

- Se la tua attenzione principale è creare una superficie resistente all'usura su un componente tenace e resistente agli urti: Un processo di indurimento superficiale come la cementazione o l'induzione è l'ideale.

Comprendendo questi principi fondamentali, puoi andare oltre le semplici definizioni e iniziare a specificare le proprietà dei materiali con intenzione e precisione.

Tabella Riassuntiva:

| Processo | Obiettivo Primario | Fasi Chiave | Risultato Tipico |

|---|---|---|---|

| Ricottura | Ammorbidire il Metallo | Riscaldare ad austenite, raffreddare lentamente | Maggiore duttilità, riduzione delle tensioni, migliore lavorabilità |

| Tempra e Rinvenimento | Indurire il Metallo | Riscaldare ad austenite, temprare rapidamente, quindi rinvenire | Elevata durezza e resistenza, con tenacità controllata |

| Normalizzazione | Affina la Struttura a Grana | Riscaldare ad austenite, raffreddare all'aria | Proprietà uniformi, equilibrio tra resistenza e duttilità |

Hai bisogno di specificare il trattamento termico perfetto per i materiali del tuo laboratorio?

KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per ottenere risultati di trattamento termico accurati e ripetibili. Sia che tu stia ricuocendo per ottenere morbidezza o temprando per ottenere durezza, le nostre soluzioni ti assicurano di poter controllare il ciclo termico con fiducia.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di scienza dei materiali e metallurgia del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette