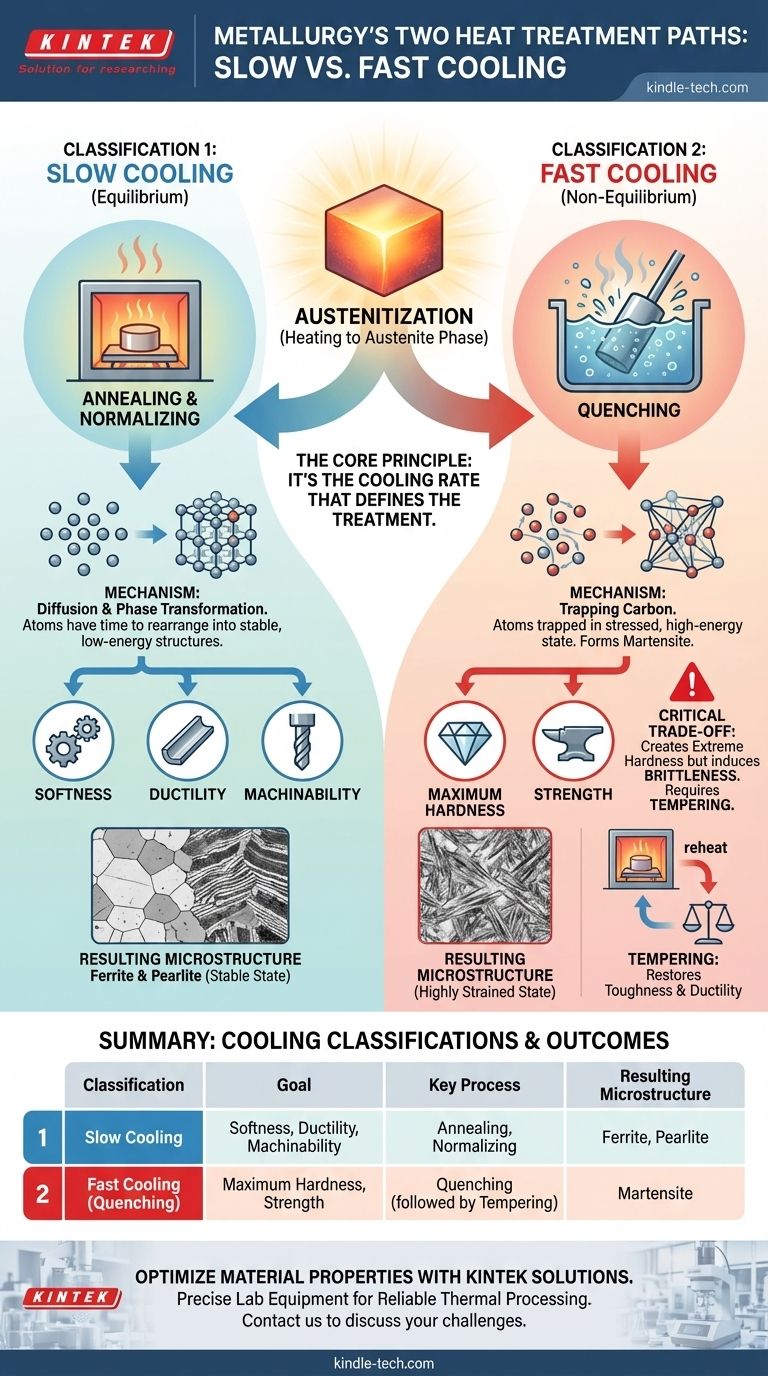

In metallurgia, tutti i trattamenti termici rientrano in due classificazioni primarie basate sulla loro velocità di raffreddamento da un'alta temperatura. Queste sono i processi di raffreddamento lento (come la ricottura) e i processi di raffreddamento rapido (noti come tempra). La prima categoria mira a creare un materiale morbido e duttile permettendo alla struttura interna del metallo di formarsi in uno stato stabile e a bassa energia. La seconda categoria congela intenzionalmente la struttura in uno stato instabile e ad alta energia per ottenere la massima durezza e resistenza.

Il principio fondamentale è semplice: non è il riscaldamento a definire il trattamento, ma il raffreddamento. Il raffreddamento lento permette agli atomi di muoversi in arrangiamenti stabili e morbidi, mentre il raffreddamento rapido li intrappola in una configurazione sollecitata e dura. La scelta tra questi due percorsi determina l'equilibrio finale di resistenza e duttilità nel metallo.

Le Fondamenta: Perché Trattiamo Termicamente il Metallo

Il trattamento termico è il riscaldamento e il raffreddamento controllato dei metalli per manipolare le loro proprietà. Non si tratta di cambiare la composizione chimica, ma di riorganizzare la struttura cristallina interna, o microstruttura.

Il Primo Passo Critico: Austenitizzazione

Quasi tutti i trattamenti termici di indurimento e rammollimento per l'acciaio iniziano con lo stesso passaggio: riscaldare il metallo nella fase austenitica. L'austenite è una specifica struttura cristallina del ferro che può dissolvere una quantità significativa di carbonio. Questo crea una soluzione solida uniforme, preparando il terreno per la trasformazione che avviene durante il raffreddamento.

Il Ruolo del Diagramma di Fase Ferro-Carbonio

Questo diagramma è la tabella di marcia per il trattamento termico dell'acciaio. Mostra quali microstrutture (come ferrite, perlite o austenite) sono stabili a diverse temperature e concentrazioni di carbonio. Comprendere questa mappa è fondamentale per prevedere come un metallo risponderà a un dato ciclo termico.

Classificazione 1: Processi di Raffreddamento Lento (Equilibrio)

Questa categoria prevede il raffreddamento del metallo abbastanza lentamente da permettere agli atomi di diffondere e riorganizzarsi nelle microstrutture più stabili e a bassa energia. Questi processi sono talvolta chiamati trattamenti di "equilibrio" perché la struttura risultante è vicina a ciò che il diagramma di fase prevede per un raffreddamento lento.

L'Obiettivo: Morbidezza, Duttilità e Lavorabilità

Lo scopo primario del raffreddamento lento è rendere il metallo il più morbido e duttile possibile. Questo allevia le tensioni interne, migliora la lavorabilità e prepara il materiale per successive operazioni di formatura come la piegatura o lo stampaggio.

Il Meccanismo: Diffusione e Trasformazione di Fase

Man mano che l'acciaio austenitico si raffredda lentamente, gli atomi di carbonio hanno tutto il tempo per spostarsi fuori dal reticolo cristallino del ferro. Questa diffusione controllata consente la formazione di microstrutture morbide come la ferrite (ferro puro) e la perlite (una struttura stratificata di ferrite e carburo di ferro).

Esempi Comuni: Ricottura e Normalizzazione

La ricottura è il processo di raffreddamento lento per eccellenza, che prevede il raffreddamento del pezzo all'interno del forno per produrre lo stato più morbido possibile. La normalizzazione prevede il raffreddamento del pezzo leggermente più velocemente, in aria calma, il che affina la struttura del grano e produce un materiale leggermente più resistente, ma comunque duttile.

Classificazione 2: Processi di Raffreddamento Rapido (Non-Equilibrio)

Questa categoria prevede il raffreddamento del metallo così rapidamente che gli atomi non hanno il tempo di riorganizzarsi nel loro stato stabile preferito. Questo è un processo di "non-equilibrio" perché crea una microstruttura che non appare sul diagramma di fase standard.

L'Obiettivo: Massima Durezza e Resistenza

L'unico obiettivo del raffreddamento rapido, o tempra, è aumentare drasticamente la durezza e la resistenza dell'acciaio. Questo è essenziale per applicazioni che richiedono elevata resistenza all'usura e capacità di carico, come ingranaggi, cuscinetti e utensili da taglio.

Il Meccanismo: Intrappolamento del Carbonio per Formare la Martensite

Durante una tempra rapida (in acqua, olio o aria), gli atomi di carbonio disciolti vengono intrappolati all'interno del reticolo cristallino del ferro. Non hanno tempo di diffondere. Questo costringe la struttura a trasformarsi in una microstruttura altamente sollecitata, a forma di ago, chiamata martensite. È questa immensa sollecitazione interna che rende la martensite eccezionalmente dura e resistente, ma anche molto fragile.

Comprendere i Compromessi

Scegliere un trattamento termico non significa mai ottenere le proprietà "migliori"; si tratta di raggiungere il giusto equilibrio per una specifica applicazione.

Il Dilemma Durezza vs. Fragilità

La formazione di martensite tramite tempra crea una durezza estrema, ma a un costo significativo: la fragilità. Un pezzo di acciaio completamente indurito, appena temprato, è spesso troppo fragile per un uso pratico e può frantumarsi come il vetro sotto impatto.

Perché la Tempra è Quasi Sempre Necessaria

Per superare questa fragilità, i pezzi temprati sono quasi sempre sottoposti a un trattamento termico secondario chiamato rinvenimento. Questo comporta il riscaldamento del pezzo a una temperatura inferiore, che allevia parte della tensione interna e permette alla martensite di trasformarsi leggermente, recuperando una quantità cruciale di tenacità e duttilità sacrificando solo una piccola quantità di durezza.

L'Impatto degli Elementi di Lega

La specifica velocità di raffreddamento richiesta per formare la martensite dipende dal contenuto di lega dell'acciaio. Gli acciai al carbonio semplice richiedono una tempra molto rapida, mentre gli acciai con leghe come cromo o molibdeno (acciai legati) possono essere induriti con una velocità di raffreddamento molto più lenta, anche in aria. Questo è noto come temprabilità dell'acciaio.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta della classificazione del trattamento termico è dettata interamente dalle proprietà finali desiderate del componente.

- Se il tuo obiettivo primario è la lavorabilità o la formabilità: Hai bisogno di un processo di raffreddamento lento come la ricottura completa per ottenere lo stato più morbido e duttile.

- Se il tuo obiettivo primario è creare un pezzo resistente all'usura e ad alta resistenza: Devi usare un processo di raffreddamento rapido (tempra) per creare martensite, seguito immediatamente dal rinvenimento per ripristinare la tenacità.

- Se il tuo obiettivo primario è affinare la struttura del grano e alleviare lo stress da lavori precedenti: Dovresti usare un processo di normalizzazione, che fornisce un buon equilibrio tra resistenza e duttilità.

Comprendendo questi due percorsi di raffreddamento fondamentali, ottieni il controllo diretto sulla microstruttura finale e sulle prestazioni del tuo materiale.

Tabella riassuntiva:

| Classificazione | Obiettivo | Processo Chiave | Microstruttura Risultante |

|---|---|---|---|

| Raffreddamento Lento | Morbidezza, Duttilità, Lavorabilità | Ricottura, Normalizzazione | Ferrite, Perlite |

| Raffreddamento Rapido (Tempra) | Massima Durezza, Resistenza | Tempra (seguita da Rinvenimento) | Martensite |

Devi ottimizzare le proprietà del tuo materiale? Il giusto trattamento termico è fondamentale per le prestazioni. KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per una lavorazione termica affidabile. Che tu stia ricuocendo per la morbidezza o temprando per la durezza, le nostre soluzioni garantiscono precisione e ripetibilità per il tuo laboratorio. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue sfide di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la funzione principale di un forno a muffola nella valutazione delle leghe NbTiVZr? Testare la durabilità nucleare ad alta temperatura

- La capacità termica influisce sul punto di fusione? Svelare le differenze chiave nelle proprietà termiche

- Perché la fusione richiede energia? Svela la scienza del calore latente e dei cambiamenti di fase

- Quanto tempo dovrebbe impiegare una fornace per aumentare la temperatura? Fattori chiave per una velocità di riscaldamento ottimale

- Due materiali diversi possono avere lo stesso valore di capacità termica specifica? Svelare la scienza del comportamento termico