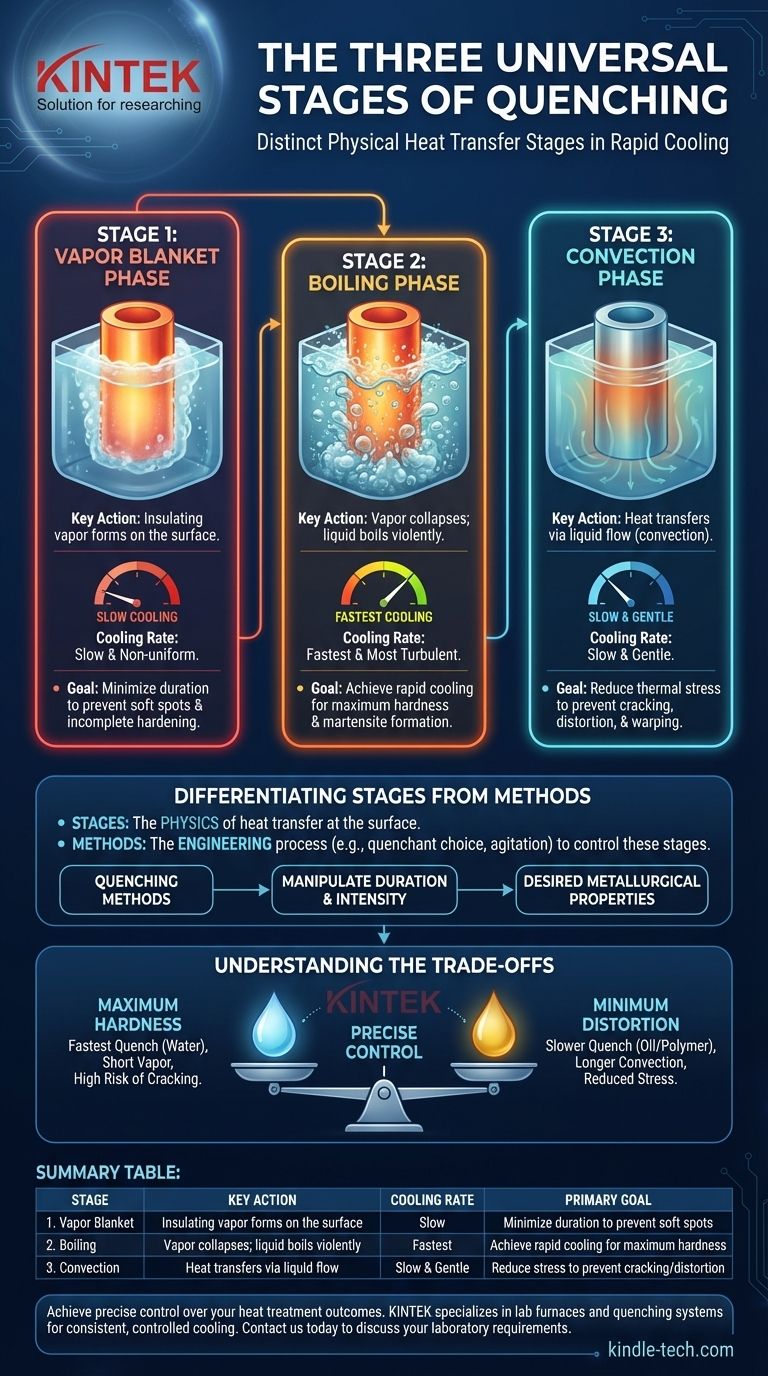

Mentre il termine "tipi di tempra" può riferirsi a molte tecniche specifiche, la domanda il più delle volte si riferisce alle tre distinte fasi fisiche di trasferimento del calore che si verificano durante qualsiasi processo di raffreddamento rapido. Queste fasi sono la fase di vapore, la fase di ebollizione e la fase di convezione. Comprendere queste fasi è fondamentale per controllare il risultato di qualsiasi trattamento termico.

Il principio fondamentale da cogliere è che i "tre tipi" non sono diversi metodi di tempra, ma piuttosto la sequenza universale delle fasi di trasferimento del calore—vapore, ebollizione e convezione. Padroneggiare il trattamento termico non significa scegliere uno dei tre, ma controllare i tempi e l'intensità di ogni fase per ottenere una proprietà del materiale desiderata.

Le Fasi Universali della Tempra

Ogni volta che un componente caldo viene immerso in un mezzo temprante liquido, attraversa la stessa sequenza di fasi di trasferimento del calore. La durata e l'intensità di ogni fase determinano la durezza finale, lo stress e l'integrità del pezzo.

Fase 1: La Fase della Cappa di Vapore

Quando il metallo caldo entra per la prima volta nel liquido più freddo, il liquido a contatto con la superficie vaporizza immediatamente. Questo crea una cappa isolante di vapore che circonda il pezzo.

Poiché il vapore è un cattivo conduttore di calore, la velocità di raffreddamento durante questa fase è relativamente lenta e spesso non uniforme. Una fase di vapore stabile e prolungata è generalmente indesiderabile in quanto può portare a punti molli e indurimento incompleto.

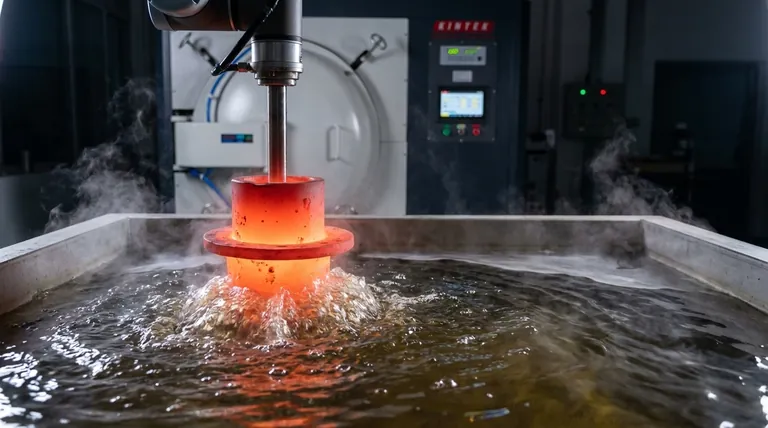

Fase 2: La Fase di Ebollizione

Man mano che la superficie inizia a raffreddarsi leggermente, la cappa di vapore diventa instabile e collassa. Ciò consente al mezzo temprante liquido di entrare in contatto diretto con la superficie del metallo, dove bolle violentemente.

Questa fase produce la più rapida velocità di trasferimento del calore. L'azione di ebollizione turbolenta estrae rapidamente il calore dal componente, il che è fondamentale per raggiungere l'elevata velocità di raffreddamento necessaria per formare la martensite e indurire l'acciaio. Questa è la fase più importante per determinare la durezza finale.

Fase 3: La Fase di Convezione

Una volta che la temperatura superficiale del componente scende al di sotto del punto di ebollizione del mezzo temprante, l'ebollizione si arresta. Il calore viene ora rimosso tramite convezione e conduzione liquida.

Il raffreddamento durante questa fase finale è molto più lento e delicato. Questo raffreddamento lento aiuta ad alleviare lo stress termico accumulatosi durante la rapida fase di ebollizione, riducendo il rischio di distorsione o cricche nel pezzo finito.

Differenziare le Fasi dai Metodi

Le tre fasi descrivono la fisica di ciò che accade sulla superficie. Un metodo di tempra è il processo ingegneristico utilizzato per controllare queste fasi.

Cos'è un Metodo di Tempra?

Un metodo di tempra è la tecnica specifica e il mezzo temprante (ad esempio, acqua, olio, polimero, aria) scelti per manipolare le tre fasi di raffreddamento.

L'obiettivo è gestire la durata di ogni fase—ad esempio, minimizzando la fase di vapore e controllando la velocità della fase di convezione—per ottenere proprietà metallurgiche precise.

Metodi Comuni di Tempra

Metodi come la Tempra Interrotta prevedono l'estrazione del pezzo dal mezzo temprante prima che si raffreddi completamente per manipolare la fase di convezione e ridurre lo stress.

La Tempra Selettiva, come la tempra a spruzzo o a induzione, prevede l'applicazione del mezzo temprante solo su aree specifiche di un pezzo, avviando le tre fasi solo dove è richiesta la durezza.

Comprendere i Compromessi

L'obiettivo della tempra è raffreddare il metallo abbastanza velocemente da ottenere la durezza, ma non così velocemente da causare un cedimento catastrofico. Questo è un atto di equilibrio.

Il Rischio di una Fase di Vapore Instabile

Una fase di vapore lunga e stabile (Fase 1) è nemica della durezza uniforme. Agitare il pezzo o il mezzo temprante aiuta a far collassare più rapidamente questa cappa di vapore, promuovendo una transizione più rapida alla critica fase di ebollizione.

Il Pericolo di un Raffreddamento Estremo

Sebbene un raffreddamento rapido sia necessario, una velocità di raffreddamento troppo severa attraverso la fase di convezione finale può introdurre immense sollecitazioni interne. Queste sollecitazioni possono causare la distorsione, la deformazione o persino la rottura del pezzo.

La Scelta del Mezzo Temprante è Cruciale

La scelta del mezzo temprante è lo strumento principale per controllare le fasi. L'acqua produce una tempra molto rapida con una breve fase di vapore ma un alto rischio di cricche. Gli oli sono meno severi, offrendo una velocità di raffreddamento più lenta che è più indulgente e riduce il rischio di distorsione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo determina come dovresti cercare di controllare le tre fasi di tempra.

- Se il tuo obiettivo primario è la massima durezza: Il tuo obiettivo è minimizzare la fase di vapore e massimizzare la durata e l'intensità della fase di ebollizione, spesso usando acqua o una salamoia agitata.

- Se il tuo obiettivo primario è minimizzare la distorsione e le cricche: Il tuo obiettivo è usare un mezzo temprante meno severo come l'olio o impiegare un metodo come la tempra interrotta per rallentare la velocità di raffreddamento durante la fase di convezione finale.

- Se il tuo obiettivo primario è ottenere proprietà specifiche in un'area localizzata: Il tuo obiettivo è usare un metodo selettivo come la tempra a spruzzo per applicare il processo a tre fasi solo dove è necessario.

Comprendendo le fasi fondamentali del trasferimento di calore, ottieni un controllo diretto sulle proprietà finali e sull'integrità del tuo materiale.

Tabella Riepilogativa:

| Fase | Azione Chiave | Velocità di Raffreddamento | Obiettivo Primario |

|---|---|---|---|

| 1. Cappa di Vapore | Vapore isolante si forma sulla superficie | Lenta | Minimizzare la durata per prevenire punti molli |

| 2. Ebollizione | Il vapore collassa; il liquido bolle violentemente | Più Veloce | Ottenere un raffreddamento rapido per la massima durezza |

| 3. Convezione | Il calore si trasferisce tramite flusso di liquido | Lenta & Delicata | Ridurre lo stress per prevenire cricche/distorsioni |

Ottieni un controllo preciso sui risultati del tuo trattamento termico. Comprendere le tre fasi di tempra è il primo passo; avere l'attrezzatura giusta è il successivo. KINTEK è specializzata in forni da laboratorio, sistemi di tempra e materiali di consumo che forniscono il raffreddamento costante e controllato di cui il tuo laboratorio ha bisogno. Che il tuo obiettivo sia la massima durezza o la minima distorsione, le nostre soluzioni sono progettate per affidabilità e precisione. Contattaci oggi per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e migliorare i tuoi processi di trattamento termico. Mettiti in contatto tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Come contribuisce un forno di ricottura ad alta temperatura alla sintesi di LiNbO3-rivestito LiNi0.5Mn1.5O4? Approfondimenti degli esperti

- Quale ruolo svolge un forno a muffola nella preparazione di rivestimenti da bagassa di canna da zucchero? Ottimizza la pirolisi del tuo precursore

- Come facilita un forno a muffola la sintesi di polveri di ZrW2O8? Ottimizzare la qualità del materiale con espansione termica negativa (NTE)

- Quale funzione svolgono i forni a muffola o tubolari ad alta temperatura con protezione atmosferica inerte nel rivestimento di allumina?

- Come i forni a resistenza a scatola ad alta temperatura regolano la microstruttura degli acciai T91 e HT9? Controllo Termico Preciso

- Quali sono 2 vantaggi della calcinazione a secco? Ottieni un'analisi di campioni ad alta produttività in sicurezza

- Qual è la differenza tra acciaio ricotto e acciaio temprato? Padroneggiare il processo di trattamento termico

- Su cosa si basa la determinazione del contenuto di ceneri? Una guida all'analisi minerale accurata