In sintesi, la sinterizzazione è il processo di fusione di particelle ceramiche in una massa solida e densa utilizzando il calore, spesso integrato dalla pressione, senza fondere il materiale. Le tecniche primarie sono classificate in base ai meccanismi fisici che impiegano: sinterizzazione a stato solido, che si basa puramente sulla diffusione guidata dal calore; sinterizzazione in fase liquida, che utilizza una piccola quantità di liquido per accelerare il processo; e sinterizzazione assistita da pressione, che applica una forza esterna per migliorare la densificazione e ottenere proprietà superiori.

La sfida centrale nella sinterizzazione delle ceramiche è raggiungere la massima densità e resistenza prevenendo al contempo la crescita indesiderata dei grani. La scelta della tecnica è quindi un compromesso strategico tra le proprietà finali desiderate, il tempo di lavorazione e il costo dell'attrezzatura.

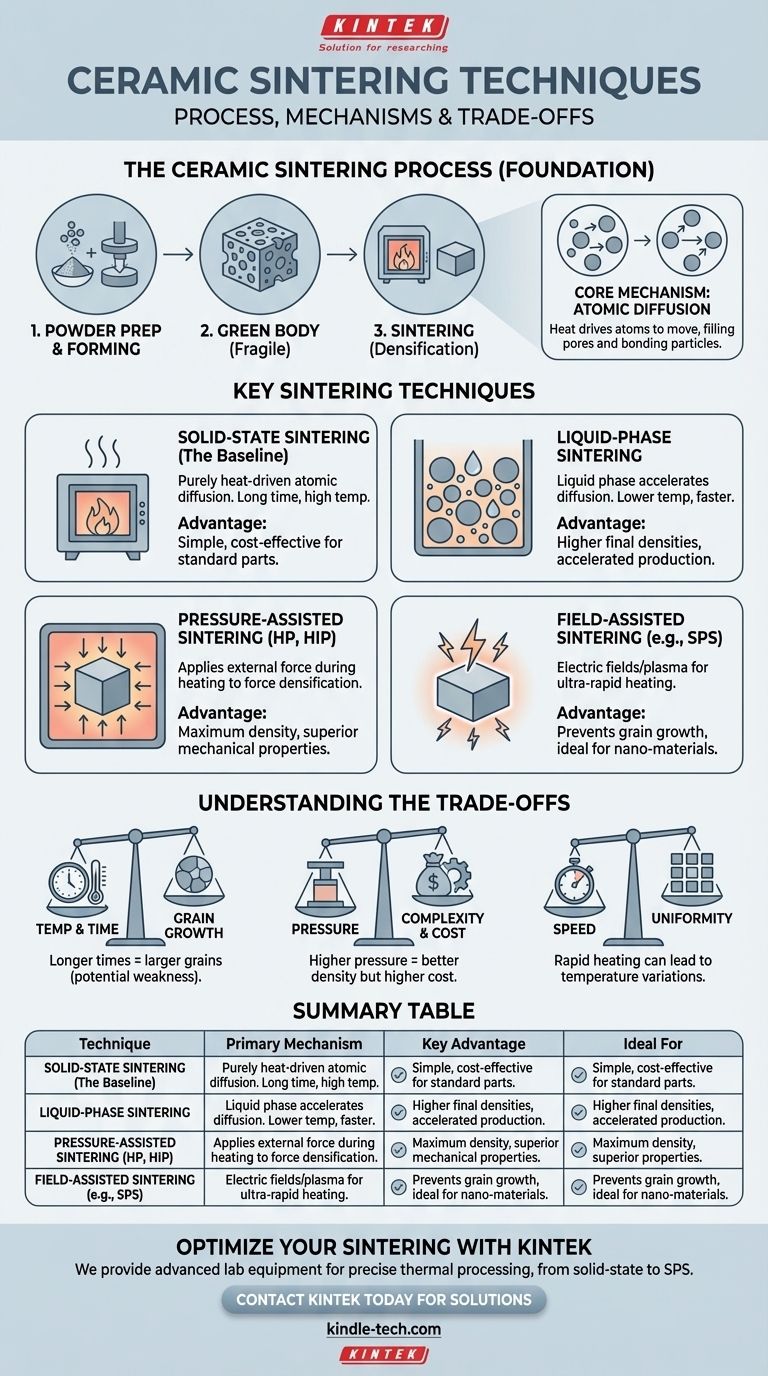

Le Fondamenta: Il Processo di Sinterizzazione Ceramica

Prima di esaminare tecniche specifiche, è fondamentale capire dove la sinterizzazione si inserisce nel flusso di lavoro complessivo della produzione. Non è un passaggio autonomo, ma la fase critica di densificazione che trasforma un compatto di polvere fragile in un componente robusto.

Dalla Polvere al Pezzo: Il Flusso di Lavoro Generale

Il percorso inizia preparando una miscela omogenea di polvere ceramica, un legante e altri agenti in una sospensione. Questa sospensione viene spesso essiccata a spruzzo per creare granuli uniformi pronti per la pressatura.

Questa polvere viene quindi compattata in uno stampo o matrice per formare un "corpo verde". Questa parte è fragile, tenuta insieme solo dal legante, ma ha la forma desiderata.

Il corpo verde viene prima riscaldato a bassa temperatura per bruciare accuratamente il legante. Infine, subisce la sinterizzazione ad alta temperatura, dove le particelle ceramiche si fondono, il pezzo si restringe e acquisisce la sua densità e resistenza finali.

Il Meccanismo Centrale: Diffusione Atomica

La sinterizzazione funziona creando condizioni (alto calore) in cui gli atomi possono muoversi, o diffondere, attraverso i confini delle particelle adiacenti.

Questo movimento atomico riempie i vuoti (pori) tra le particelle, facendole legare insieme e il componente complessivo si restringe e diventa più denso. Ciò avviene interamente allo stato solido, ben al di sotto del punto di fusione del materiale.

Tecniche di Sinterizzazione Chiave e Loro Meccanismi

Sebbene l'obiettivo della densificazione sia universale, i metodi per raggiungerlo variano in modo significativo. Queste tecniche vengono scelte in base al tipo di materiale, ai vincoli di costo e alle prestazioni finali richieste.

Sinterizzazione a Stato Solido (La Base)

Questa è la forma più fondamentale di sinterizzazione, che si basa esclusivamente sull'energia termica per guidare la diffusione atomica. È spesso chiamata "sinterizzazione convenzionale".

Il corpo verde viene semplicemente posto in un forno ad alta temperatura per un periodo prolungato, consentendo alle particelle di fondersi lentamente e ai pori di chiudersi. Sebbene semplice e ampiamente utilizzata, può richiedere temperature molto elevate e lunghe durate, il che può portare a un'eccessiva crescita dei grani e limitare la resistenza finale.

Sinterizzazione in Fase Liquida (Accelerazione della Densificazione)

Questa tecnica introduce una piccola quantità di fase liquida durante il riscaldamento. Questo liquido può essere un additivo intenzionale o derivare da impurità che hanno un punto di fusione inferiore rispetto alla polvere ceramica principale.

Il liquido bagna le particelle solide e agisce come un percorso di trasporto ad alta velocità per gli atomi, accelerando drasticamente la diffusione e il riarrangiamento. Ciò consente la sinterizzazione a temperature più basse e tempi più brevi rispetto alla sinterizzazione a stato solido, spesso con conseguente maggiore densità finale.

Sinterizzazione Assistita da Pressione (Densificazione Forzata)

Per applicazioni ad alte prestazioni in cui la massima densità è irrinunciabile, viene applicata una pressione esterna durante il ciclo di riscaldamento.

La Pressatura a Caldo (HP) comporta il riscaldamento simultaneo e l'applicazione di pressione uniassiale (in una direzione) alla polvere in uno stampo. Questa forza aiuta fisicamente il riarrangiamento delle particelle e la chiusura dei pori, producendo parti altamente dense.

La Pressatura Isostatica a Caldo (HIP) è un metodo più avanzato in cui il pezzo viene riscaldato in un ambiente di gas inerte ad alta pressione. La pressione è isostatica (uguale da tutte le direzioni), consentendo la densificazione di forme complesse e la riparazione di difetti interni.

Sinterizzazione Assistita da Campo (Avanzata e Rapida)

Queste tecniche all'avanguardia utilizzano campi elettrici o microonde per fornire calore in un modo fondamentalmente diverso, risolvendo molti dei problemi dei metodi convenzionali.

Un esempio prominente è la Sinterizzazione a Scarica di Plasma (SPS). Nella SPS, una corrente continua pulsata viene fatta passare direttamente attraverso la polvere e l'utensileria. Ciò crea tassi di riscaldamento estremamente rapidi e plasma tra le particelle, consentendo una densificazione completa in minuti anziché ore. La velocità è fondamentale per prevenire la crescita dei grani, rendendola ideale per la creazione di ceramiche nanostrutturate.

Comprendere i Compromessi: Metodo vs. Microstruttura

La scelta di una tecnica di sinterizzazione non viene mai fatta in isolamento. È una decisione calcolata basata su un equilibrio critico di fattori concorrenti.

Temperatura e Tempo vs. Crescita dei Grani

Questo è il classico dilemma della sinterizzazione convenzionale. Il calore e il tempo necessari per eliminare la porosità forniscono anche l'energia per la crescita dei grani. Sebbene un pezzo denso sia resistente, grani eccessivamente grandi possono diventare una fonte di debolezza e frattura.

Pressione vs. Complessità e Costo

I metodi assistiti da pressione come HP e HIP sono eccezionalmente efficaci nel produrre ceramiche dense e a grana fine a temperature più basse. Tuttavia, l'attrezzatura è significativamente più costosa e complessa, e la produttività è spesso inferiore, rendendola inadatta per la produzione a basso costo e ad alto volume.

Velocità vs. Uniformità

Le tecniche avanzate e rapide come la SPS sono rivoluzionarie per lo sviluppo di nuovi materiali e la conservazione di caratteristiche su scala nanometrica. Il compromesso può essere rappresentato da sfide nel raggiungere una distribuzione della temperatura perfettamente uniforme su pezzi grandi o di forma complessa, il che può portare a variazioni di densità e stress.

Scegliere la Giusta Strategia di Sinterizzazione

La tua scelta deve essere guidata dall'obiettivo finale per il componente. Non esiste una singola tecnica "migliore", ma solo quella più appropriata per una specifica applicazione.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di parti standard: La sinterizzazione a stato solido o in fase liquida fornisce un equilibrio affidabile ed economico di proprietà per articoli come piastrelle o isolanti.

- Se il tuo obiettivo principale è la massima densità e le prestazioni meccaniche: I metodi assistiti da pressione come la Pressatura Isostatica a Caldo (HIP) sono lo standard industriale per componenti critici come cuscinetti o armature.

- Se il tuo obiettivo principale è la conservazione delle nanostrutture o lo sviluppo di materiali avanzati: Le tecniche assistite da campo come la Sinterizzazione a Scarica di Plasma (SPS) sono essenziali per ottenere la densificazione senza sacrificare la struttura a grana fine.

In definitiva, la scelta della giusta tecnica di sinterizzazione riguarda il controllo preciso della microstruttura del materiale per ottenere le prestazioni desiderate nel componente finale.

Tabella riassuntiva:

| Tecnica | Meccanismo Primario | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| Sinterizzazione a Stato Solido | Diffusione atomica guidata dal calore | Semplice, economica | Parti standard, piastrelle, isolanti |

| Sinterizzazione in Fase Liquida | Diffusione accelerata in fase liquida | Temperature più basse, densificazione più rapida | Produzione accelerata con alta densità |

| Sinterizzazione Assistita da Pressione | Calore + Pressione esterna | Massima densità, proprietà superiori | Componenti critici come cuscinetti, armature |

| Sinterizzazione Assistita da Campo (es. SPS) | Riscaldamento tramite campo elettrico/plasma | Ultra-veloce, previene la crescita dei grani | Materiali nanostrutturati/avanzati |

Pronto a Ottimizzare il Tuo Processo di Sinterizzazione Ceramica?

La scelta della giusta tecnica di sinterizzazione è fondamentale per raggiungere la densità, la resistenza e la microstruttura che la tua applicazione richiede. Gli esperti di KINTEK sono specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per una precisa lavorazione termica.

Aiutiamo laboratori e produttori a selezionare i forni e gli utensili giusti per tecniche che vanno dalla sinterizzazione convenzionale a stato solido alla sinterizzazione avanzata a scarica di plasma (SPS). Lasciaci aiutarti a ottenere risultati superiori e ad accelerare la tua ricerca e sviluppo o la produzione.

Contatta KINTEK oggi per discutere le tue specifiche esigenze di sinterizzazione ceramica e scoprire la soluzione ottimale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Qual è il ruolo di un forno di sinterizzazione nella preparazione del LAGP? Ottimizza le prestazioni del tuo elettrolita allo stato solido

- Come i requisiti per il controllo della temperatura nelle apparecchiature di sinterizzazione influenzano l'ossidazione interna di Cu-Al2O3 a 950°C?

- Come si controlla il contenuto di ceneri di un forno a muffola? Una guida passo-passo all'analisi dei materiali

- La tempra riduce la durezza? Un Compromesso Deliberato per una Tenacità Superiore

- Qual è il ruolo del forno ad alta temperatura nella preparazione della ceramica BZCY? Formazione della fase principale e purezza

- Cos'è un forno a muffola e come funziona? Ottieni un riscaldamento pulito ad alta temperatura per il tuo laboratorio

- Quale ruolo svolge un forno di rinvenimento da laboratorio nell'acciaio EK-181? Ottimizzare la microstruttura a 720 °C

- Qual è la fase finale della sinterizzazione? Padroneggiare l'eliminazione finale dei pori per la massima densità