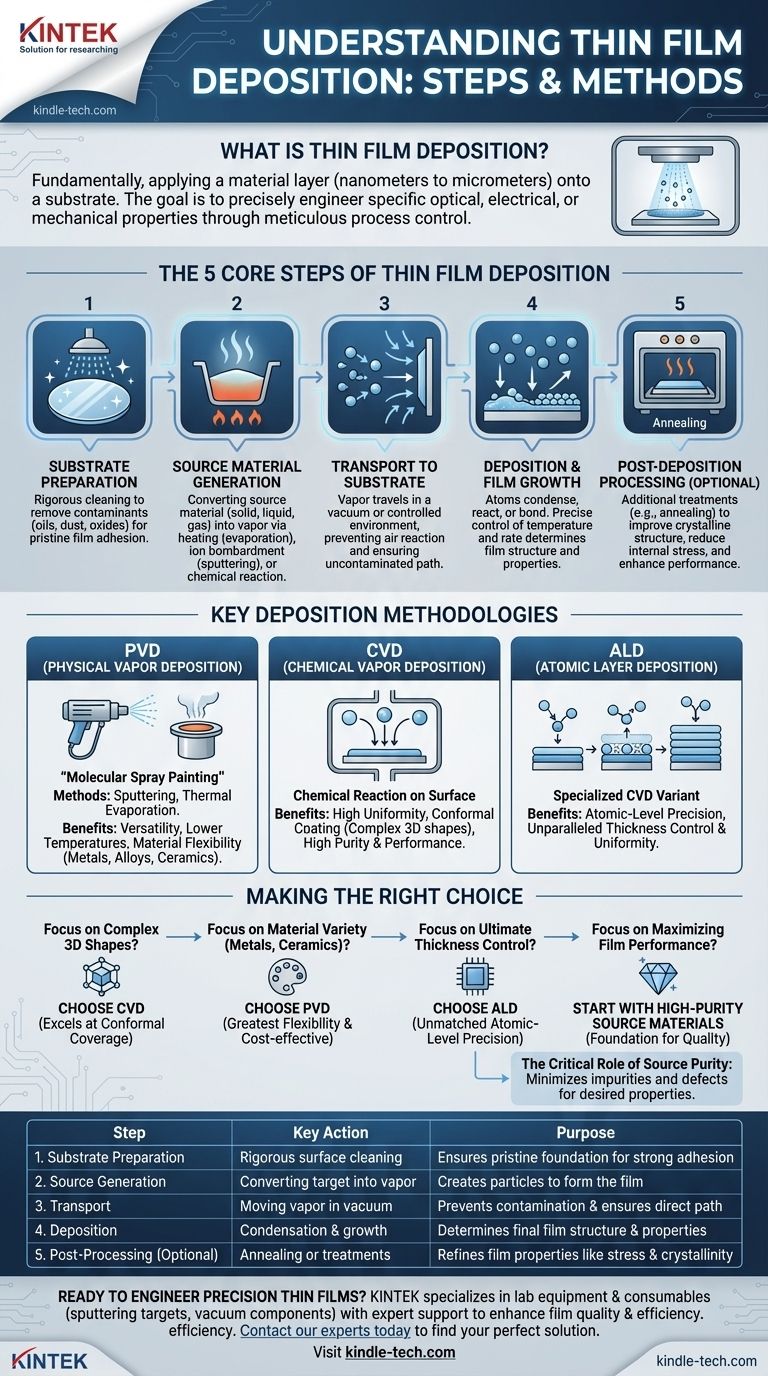

Fondamentalmente, la deposizione di film sottili è un processo di applicazione di uno strato di materiale, che va da pochi nanometri a diversi micrometri di spessore, su una superficie o un substrato. Questo processo è costituito da cinque fasi principali: preparazione del substrato, generazione di un vapore dal materiale sorgente, trasporto di questo vapore al substrato all'interno di un vuoto o di un ambiente controllato, deposizione per formare un film solido ed eventuale trattamento del film per raffinarne le proprietà.

L'obiettivo della deposizione di film sottili non è semplicemente rivestire una superficie, ma ingegnerizzare con precisione un film con specifiche proprietà ottiche, elettriche o meccaniche controllando meticolosamente ogni fase del processo di deposizione.

Le Fasi Universali della Deposizione di Film Sottili

Indipendentemente dalla tecnologia specifica utilizzata, ogni processo di deposizione segue una sequenza fondamentale simile. Comprendere queste fasi è fondamentale per controllare la qualità finale del film.

Fase 1: Preparazione del Substrato

Prima che la deposizione possa iniziare, il substrato deve essere rigorosamente pulito e preparato. Qualsiasi contaminante superficiale, come oli, polvere o ossidi, creerà difetti e impedirà al film di aderire correttamente. Questa fase garantisce una base incontaminata per la crescita del film.

Fase 2: Generazione del Materiale Sorgente

Viene selezionato un materiale sorgente, spesso chiamato bersaglio (target), in base alla composizione del film desiderata. Questo materiale, che può essere solido, liquido o gassoso, viene quindi convertito in stato di vapore. Ciò si ottiene utilizzando energia da metodi come il riscaldamento (evaporazione), il bombardamento ionico (sputtering) o la reazione chimica.

Fase 3: Trasporto al Substrato

Il vapore generato di atomi o molecole deve viaggiare dalla sorgente al substrato. Ciò avviene quasi sempre all'interno di una camera a vuoto per impedire al vapore di reagire con l'aria e per garantire un percorso diretto e non contaminato verso la superficie del substrato.

Fase 4: Deposizione e Crescita del Film

Una volta raggiunto il substrato, il vapore si condensa, reagisce o si lega alla superficie. Gli atomi iniziano a nucleare in vari punti e si uniscono per formare uno strato continuo. Il controllo preciso di parametri come la temperatura del substrato e la velocità di deposizione determina la struttura e le proprietà del film.

Fase 5: Elaborazione Post-Deposizione (Opzionale)

Dopo la formazione del film, questo può essere sottoposto a trattamenti aggiuntivi. Il ricottura (annealing), un processo di riscaldamento del film in un ambiente controllato, può essere utilizzato per migliorarne la struttura cristallina, ridurre lo stress interno e migliorarne le prestazioni complessive.

Metodologie di Deposizione Chiave

Sebbene le fasi siano universali, i metodi per eseguirle variano in modo significativo. La scelta del metodo dipende dal materiale che viene depositato e dalle caratteristiche richieste del film.

Deposizione Fisica da Vapore (PVD)

La PVD è un processo in cui un materiale viene rimosso fisicamente da una sorgente solida e depositato sul substrato. Pensala come una forma di "verniciatura a spruzzo molecolare".

Le tecniche PVD comuni includono lo sputtering, che utilizza un fascio di ioni per rimuovere atomi da un bersaglio, e l'evaporazione termica, che riscalda il materiale fino a quando non vaporizza.

Deposizione Chimica da Vapore (CVD)

La CVD costruisce un film attraverso una reazione chimica sulla superficie del substrato. I gas precursori vengono introdotti in una camera di reazione e, quando entrano in contatto con il substrato riscaldato, reagiscono e si decompongono, lasciando dietro di sé un film solido.

Questo metodo è apprezzato nell'industria dei semiconduttori per la sua capacità di produrre rivestimenti altamente uniformi (conformi) su superfici complesse.

Deposizione a Strati Atomici (ALD)

L'ALD è una variante altamente specializzata della CVD che deposita un film un singolo strato atomico alla volta. Utilizza una sequenza di reazioni chimiche auto-limitanti, fornendo una precisione senza pari nel controllo dello spessore e dell'uniformità del film.

Comprendere i Compromessi

La scelta del metodo di deposizione corretto è una decisione critica guidata dai requisiti specifici dell'applicazione. Nessun metodo è universalmente superiore.

PVD: Versatilità e Temperature Inferiori

La PVD è molto versatile e può essere utilizzata per depositare una vasta gamma di materiali, inclusi metalli, leghe e ceramiche. Poiché è spesso un processo a temperatura più bassa rispetto alla CVD, è adatta per rivestire substrati sensibili al calore.

CVD: Conformità e Purezza

La CVD eccelle nella creazione di film eccezionalmente uniformi che possono rivestire conformemente strutture 3D intricate. Ciò la rende essenziale per molte applicazioni di microelettronica. È spesso il metodo preferito per produrre film ad altissima purezza e ad alte prestazioni.

Il Ruolo Critico della Purezza della Sorgente

Indipendentemente dal metodo, la qualità del film finale è direttamente collegata alla purezza del materiale sorgente. L'utilizzo di bersagli di sputtering o gas precursori di elevata purezza riduce al minimo le impurità e i difetti, il che è essenziale per ottenere le proprietà elettriche, ottiche o meccaniche desiderate.

Fare la Scelta Giusta per il Tuo Obiettivo

L'obiettivo principale della tua applicazione determinerà la strategia di deposizione più appropriata.

- Se il tuo obiettivo principale è rivestire uniformemente una forma 3D complessa: La tua scelta migliore è probabilmente la CVD, che eccelle nella copertura conforme.

- Se il tuo obiettivo principale è depositare un'ampia varietà di metalli o ceramiche: La PVD offre la maggiore flessibilità dei materiali ed è spesso più conveniente per queste applicazioni.

- Se il tuo obiettivo principale è ottenere il massimo controllo sullo spessore del film per l'elettronica avanzata: L'ALD fornisce una precisione a livello atomico che non è eguagliata da altri metodi.

- Se il tuo obiettivo principale è massimizzare le prestazioni e l'affidabilità del film: Inizia investendo nei materiali sorgente della più alta purezza disponibili, poiché questa è la base per la qualità.

Padroneggiando queste fasi e metodi fondamentali, si passa dal semplice applicare un rivestimento all'ingegnerizzare con precisione le proprietà dei materiali su scala atomica.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Preparazione del Substrato | Pulizia rigorosa della superficie | Garantisce una base incontaminata per una forte adesione del film |

| 2. Generazione della Sorgente | Conversione del materiale bersaglio in vapore | Crea le particelle che formeranno il film |

| 3. Trasporto | Spostamento del vapore verso il substrato in vuoto | Previene la contaminazione e assicura un percorso diretto |

| 4. Deposizione | Condensazione e crescita dello strato di film | Determina la struttura e le proprietà finali del film |

| 5. Post-Elaborazione (Opzionale) | Ricottura o altri trattamenti | Raffina le proprietà del film come stress e cristallinità |

Pronto a ingegnerizzare film sottili con precisione? Le attrezzature giuste e i materiali di elevata purezza sono fondamentali per il tuo successo. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo bersagli di sputtering affidabili, componenti per il vuoto e supporto esperto per le tue esigenze di deposizione. Discutiamo come le nostre soluzioni possono migliorare la qualità del tuo film e l'efficienza del processo.

Contatta oggi i nostri esperti per trovare la soluzione di deposizione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura