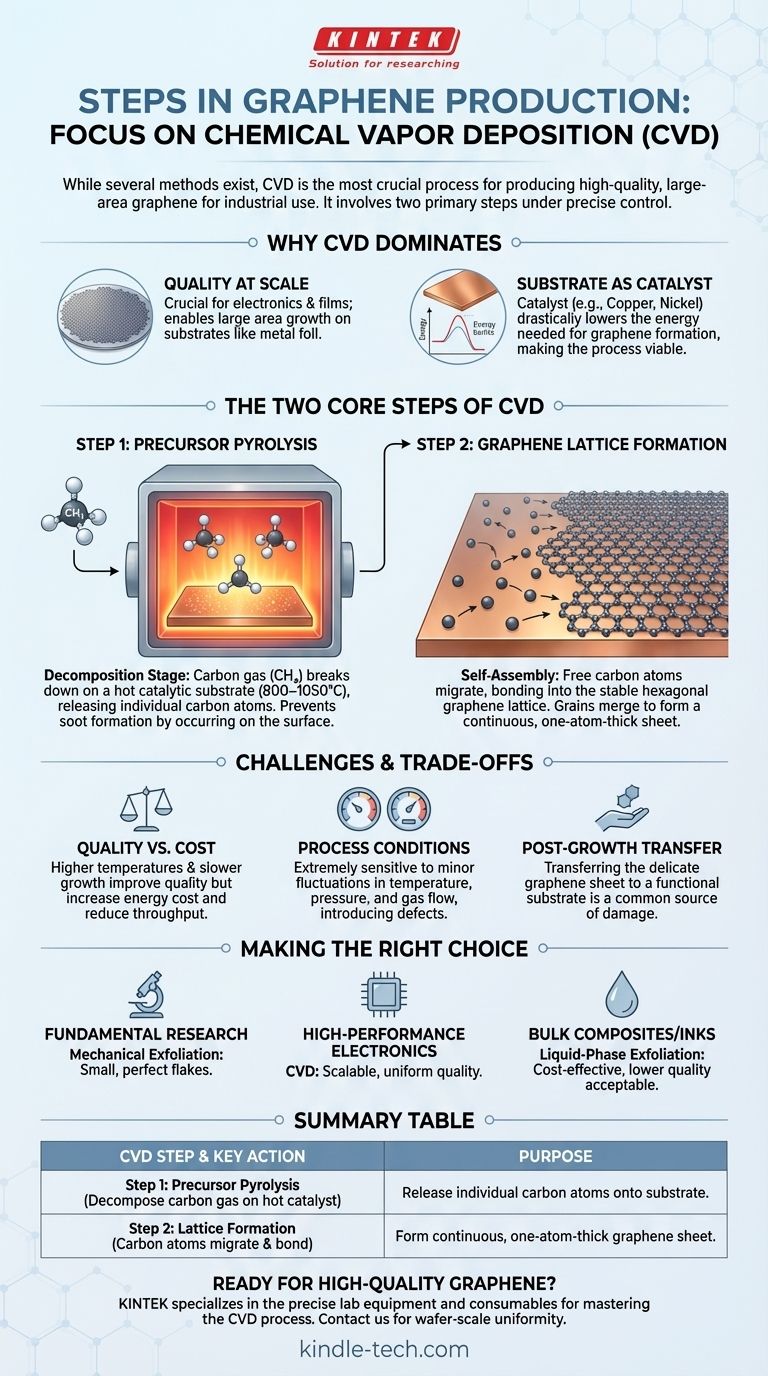

Sebbene esistano diversi metodi per creare il grafene, il processo più cruciale per produrre materiale di alta qualità e di grandi dimensioni per uso industriale è la Deposizione Chimica da Vapore (CVD). Questa tecnica comporta essenzialmente due passaggi principali: primo, la scomposizione di un gas sorgente di carbonio in singoli atomi su un substrato caldo, e secondo, l'autoassemblaggio di tali atomi in un foglio di grafene spesso un solo atomo.

La sfida principale nella produzione di grafene non è semplicemente seguire una serie di passaggi, ma padroneggiare un processo delicato e ad alta temperatura. Il successo dipende dal bilanciamento preciso di temperatura, pressione e attività catalitica per ottenere alta qualità e grandi dimensioni a un costo ragionevole.

Perché la Deposizione Chimica da Vapore (CVD) Domina

Altri metodi, come l'esfoliazione meccanica (il metodo del "nastro adesivo"), sono eccellenti per la ricerca fondamentale ma non sono scalabili. La CVD è l'unica tecnica provata in grado di produrre i grandi e uniformi fogli di grafene di alta qualità richiesti per applicazioni nell'elettronica e nei materiali avanzati.

La Necessità di Qualità su Scala

La CVD si distingue perché può far crescere il grafene su grandi aree, come un'intera lamina metallica. Questo è un requisito fondamentale per la produzione di componenti elettronici o film conduttivi trasparenti.

Il Substrato come Catalizzatore

Nel processo CVD, il substrato—tipicamente una lamina di rame o nichel—non è solo una superficie passiva. Agisce come un catalizzatore, abbassando drasticamente l'immensa energia (temperature spesso superiori a 2500°C) che sarebbe altrimenti necessaria per formare il reticolo di grafene. Questa azione catalitica è ciò che rende il processo fattibile.

Scomporre i Due Passaggi Fondamentali della CVD

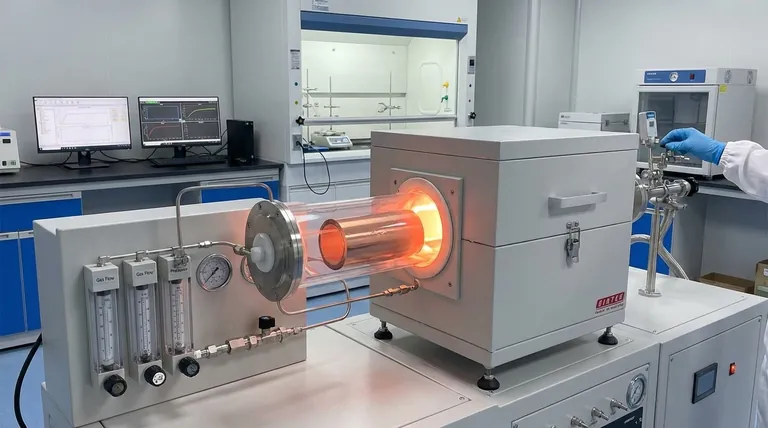

L'intero processo CVD si svolge all'interno di una camera specializzata dove temperatura, pressione e flusso di gas sono meticolosamente controllati.

Passaggio 1: Pirolisi del Precursore

Questa è la fase di decomposizione. Un precursore contenente carbonio, più comunemente gas metano (CH₄), viene introdotto nella camera.

L'alta temperatura del substrato catalitico (tipicamente 800–1050°C) rompe i legami chimici delle molecole di gas. Questa pirolisi rilascia singoli atomi di carbonio sulla superficie.

Fondamentalmente, questa reazione deve avvenire sul substrato stesso. Se avviene in fase gassosa lontano dalla superficie, gli atomi di carbonio si aggregheranno per formare fuliggine, il che degrada la qualità del film di grafene finale.

Passaggio 2: Formazione del Reticolo di Grafene

Una volta liberi sulla superficie catalitica, i singoli atomi di carbonio migrano e iniziano a legarsi tra loro.

Spinti dalla termodinamica, si dispongono nella configurazione più stabile: l'iconica struttura a reticolo esagonale del grafene. Questo processo inizia in vari punti, formando "isole" o "grani" di grafene che crescono e si fondono per formare un foglio continuo.

Comprendere i Compromessi e le Sfide

Sebbene i passaggi siano semplici in teoria, eseguirli per produrre materiale di alta qualità è una significativa sfida ingegneristica. Il processo è un costante atto di bilanciamento.

La Battaglia tra Qualità e Costo

Temperature più elevate e tassi di crescita più lenti generalmente producono grafene con meno difetti e grani cristallini più grandi, il che migliora le sue proprietà elettriche. Tuttavia, ciò aumenta direttamente il consumo di energia e riduce la produttività, facendo aumentare i costi.

L'Impatto delle Condizioni di Processo

La qualità finale del grafene è estremamente sensibile alle condizioni fisiche. Minime fluttuazioni di temperatura, pressione della camera o velocità di flusso del gas vettore possono introdurre difetti o impurità nella delicata struttura atomica.

Il Trasferimento Post-Crescita

Dopo la crescita, il foglio di grafene si trova su una lamina metallica e deve essere trasferito su un substrato funzionale, come silicio o plastica. Questo processo di trasferimento è delicato e una comune fonte di strappi, pieghe e contaminazioni, che possono compromettere le proprietà superiori del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i diversi metodi di produzione è fondamentale per selezionare il tipo giusto di grafene per una specifica applicazione.

- Se il tuo obiettivo principale è la ricerca fondamentale: l'esfoliazione meccanica può fornire piccoli ma quasi perfetti fiocchi ideali per lo studio scientifico.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: la CVD è l'unica strada percorribile, richiedendo investimenti in un controllo preciso del processo per garantire uniformità e qualità su scala di wafer.

- Se il tuo obiettivo principale è nei compositi sfusi o negli inchiostri conduttivi: l'esfoliazione in fase liquida può essere una scelta più conveniente, poiché la minore qualità elettrica è spesso accettabile per queste applicazioni.

In definitiva, il metodo "migliore" per produrre grafene dipende interamente dall'applicazione finale e dai suoi requisiti di prestazione unici.

Tabella riassuntiva:

| Fase CVD | Azione Chiave | Scopo |

|---|---|---|

| Fase 1: Pirolisi del Precursore | Decomporre il gas carbonioso (es. metano) su un substrato catalitico caldo. | Rilasciare singoli atomi di carbonio sulla superficie del substrato. |

| Fase 2: Formazione del Reticolo | Gli atomi di carbonio migrano e si legano in un reticolo esagonale sul substrato. | Formare un foglio di grafene continuo, spesso un solo atomo. |

Pronto a produrre grafene di alta qualità per la tua ricerca o applicazione industriale? Il controllo preciso richiesto per una CVD di successo è la nostra specialità. KINTEK è specializzata nelle attrezzature e nei materiali di consumo essenziali per padroneggiare il processo di produzione del grafene, dai forni ad alta temperatura ai sistemi di gestione dei gas. Lascia che i nostri esperti ti aiutino a raggiungere l'uniformità e la qualità su scala di wafer che il tuo progetto richiede. Contattaci oggi per discutere le tue specifiche esigenze di laboratorio e come possiamo supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Diamante CVD per applicazioni di gestione termica

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Qual è l'obiettivo primario dei sistemi UHVCVD per film TCO? Raggiungere purezza e prestazioni a livello atomico

- Cos'è la crescita epitassiale del grafene? Una guida alla produzione di alta qualità e di grandi aree

- Cos'è la tecnica CVD in nanotecnologia? Sfruttare il controllo a livello atomico per film sottili superiori

- Quali sono le principali applicazioni dei film sottili? Sblocca le prestazioni in elettronica, ottica e protezione

- Qual è il ruolo del substrato nella CVD? Il progetto per film sottili di alta qualità

- Qual è il principio della deposizione in fase vapore? Una guida alla tecnologia di rivestimento a film sottile

- Qual è il processo del metallo CVD? Una guida passo-passo alla deposizione di film sottili

- Quali condizioni ambientali specifiche fornisce un reattore CVD di grado industriale? Padronanza dell'uniformità del rivestimento