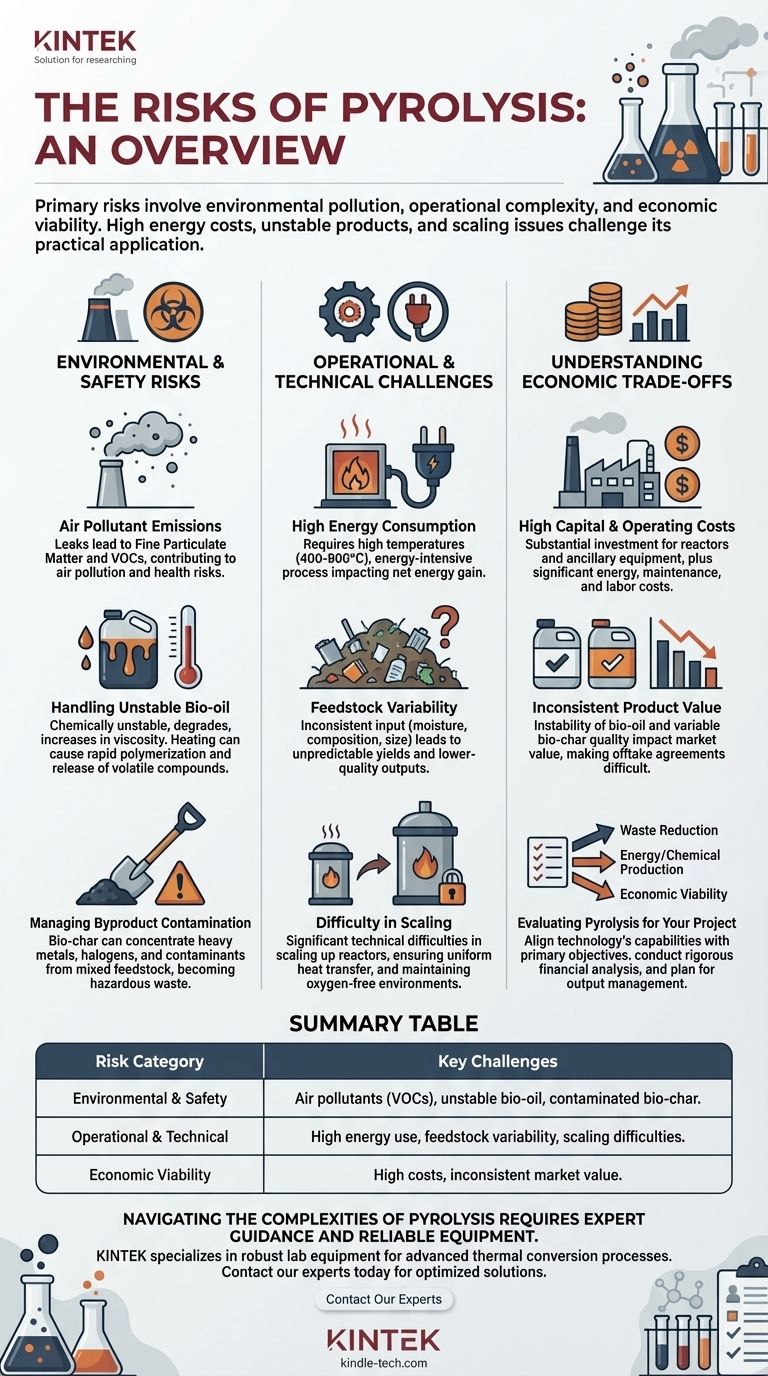

I rischi principali della pirolisi riguardano l'inquinamento ambientale, la complessità operativa e la sostenibilità economica. Il processo può rilasciare inquinanti nocivi come i composti organici volatili (COV), il bio-olio risultante è spesso instabile e difficile da gestire, e gli elevati costi energetici e di capitale possono rendere economicamente impegnativo operare su larga scala.

Sebbene la pirolisi offra un metodo promettente per convertire i rifiuti in risorse preziose, la sua applicazione pratica non è semplice. La sfida principale risiede nella gestione delle complessità tecniche e degli alti costi necessari per mitigare efficacemente i significativi rischi ambientali e operativi.

Rischi Ambientali e di Sicurezza

Il processo di conversione, sebbene avvenga in un sistema chiuso, presenta rischi durante la manipolazione dei materiali, il funzionamento e la gestione dei suoi prodotti finali.

Emissioni di inquinanti atmosferici

Anche in un ambiente controllato e privo di ossigeno, perdite o una gestione inefficiente dei gas possono portare all'emissione di inquinanti. Questi includono particolato fine e composti organici volatili (COV), che possono contribuire all'inquinamento atmosferico e rappresentare rischi per la salute.

Gestione del Bio-olio Instabile

Il prodotto liquido, noto come bio-olio o olio di pirolisi, è spesso chimicamente instabile. È composto da composti reattivi che possono degradarsi nel tempo, portando a un graduale aumento della viscosità e persino alla separazione di fase.

Il riscaldamento di questo olio instabile può causare una rapida polimerizzazione, creando residui solidi e rilasciando composti più volatili, il che rappresenta sia una sfida di manipolazione sia un pericolo per la sicurezza.

Gestione della Contaminazione dei Sottoprodotti

Il sottoprodotto solido, il biochar, è spesso promosso come un utile ammendante per il suolo. Tuttavia, se la materia prima iniziale (come plastiche miste o pneumatici) contiene metalli pesanti, alogeni o altri contaminanti, queste sostanze possono concentrarsi nel biochar, rendendolo un rifiuto pericoloso che richiede uno smaltimento attento anziché un prodotto di valore.

Sfide Operative e Tecniche

Il passaggio da un concetto di laboratorio a un impianto industriale rivela notevoli ostacoli ingegneristici e logistici.

Elevato Consumo Energetico

La pirolisi richiede il riscaldamento dei materiali a temperature molto elevate (tipicamente 400-900°C). Questo processo è intrinsecamente ad alta intensità energetica, e l'energia necessaria per far funzionare il sistema può compensare una parte significativa dell'energia prodotta, influenzando il guadagno energetico netto complessivo.

Variabilità della Materia Prima

La qualità e la composizione dei prodotti finali dipendono fortemente dalla consistenza del materiale in ingresso. La variabilità della materia prima – come i cambiamenti nel contenuto di umidità, nella composizione chimica o nelle dimensioni fisiche – può portare a rese imprevedibili e a olio, gas e carbone di qualità inferiore, rendendo difficile il controllo del processo.

Difficoltà di Scalabilità

Esistono significative difficoltà tecniche nell'aumentare la scala dei reattori di pirolisi. Le sfide relative a garantire un trasferimento di calore uniforme, gestire il flusso dei materiali e mantenere un ambiente privo di ossigeno diventano esponenzialmente più complesse man mano che le dimensioni del sistema aumentano, creando rischi per l'affidabilità.

Comprendere i Compromessi Economici

Oltre ai rischi tecnici e ambientali, la sostenibilità economica di un progetto di pirolisi è una considerazione fondamentale.

Alti Costi di Capitale e Operativi

La costruzione e la gestione di un impianto di pirolisi comportano investimenti sostanziali. Gli alti costi di capitale per il reattore e le attrezzature accessorie, uniti ai significativi costi operativi per energia, manutenzione e manodopera, rappresentano un rischio finanziario maggiore.

Valore Incoerente del Prodotto

L'instabilità del bio-olio e la variabilità della qualità del biochar influiscono direttamente sul loro valore di mercato. La mancanza di un prodotto finale stabile e di alta qualità rende difficile garantire accordi di acquisto (offtake) e può minare l'intero modello di business, che si basa sulla vendita di questi prodotti per essere redditizio.

Valutare la Pirolisi per il Tuo Progetto

Per determinare se la pirolisi è la soluzione giusta, è necessario allineare le capacità della tecnologia con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la riduzione dei rifiuti ambientali: Dai priorità a sistemi con controlli di emissione e depurazione dei gas robusti e comprovati, e abbi un piano chiaro per la gestione sicura di tutti i prodotti finali, incluso il biochar potenzialmente pericoloso.

- Se il tuo obiettivo principale è la produzione di energia o prodotti chimici: Concentrati sull'assicurare un flusso di materia prima altamente coerente e pulito per garantire la produzione di olio stabile e di alto valore che soddisfi le specifiche di mercato.

- Se il tuo obiettivo principale è la sostenibilità economica: Conduci un'analisi finanziaria rigorosa confrontando gli alti costi di capitale e operativi con il valore di mercato realistico e spesso fluttuante dei prodotti finali.

In definitiva, implementare con successo la pirolisi richiede un approccio pragmatico che bilanci il suo potente potenziale con la gestione disciplinata dei suoi rischi intrinseci.

Tabella Riassuntiva:

| Categoria di Rischio | Sfide Chiave |

|---|---|

| Ambientale e Sicurezza | Emissioni di inquinanti atmosferici (COV, particolato), gestione del bio-olio instabile, sottoprodotto biochar contaminato |

| Operativo e Tecnico | Elevato consumo energetico, variabilità della materia prima, difficoltà nell'aumentare la scala dei reattori |

| Sostenibilità Economica | Alti costi di capitale e operativi, valore di mercato incoerente per i prodotti finali |

Navigare nelle complessità della pirolisi richiede una guida esperta e attrezzature affidabili. KINTEK è specializzata nel fornire attrezzature da laboratorio robuste e materiali di consumo su misura per processi avanzati di conversione termica come la pirolisi. Sia che tu ti concentri sulla riduzione dei rifiuti, sulla produzione di energia o sulla sostenibilità economica, le nostre soluzioni ti aiutano a gestire i rischi e a ottimizzare le tue operazioni. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e del tuo progetto.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas