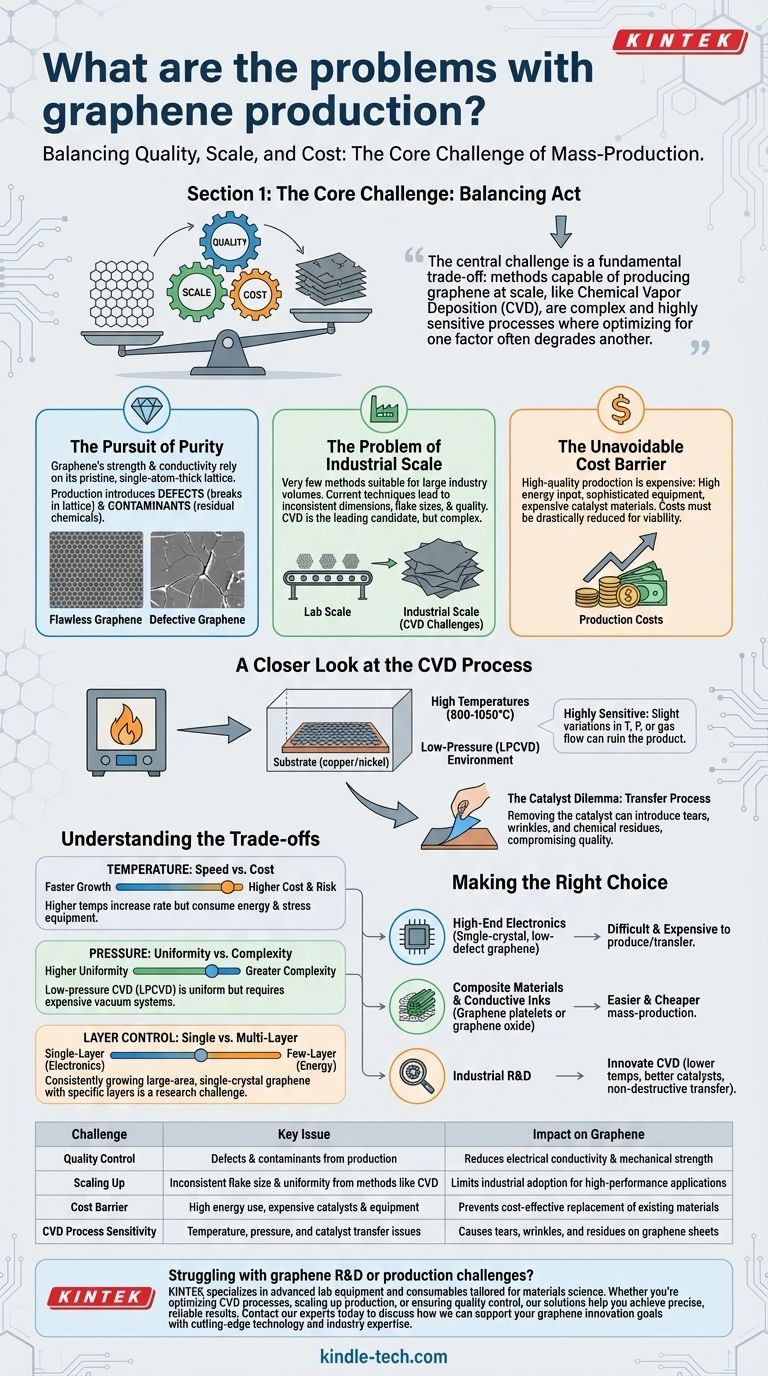

In sostanza, l'ostacolo principale all'uso diffuso del grafene è l'immensa difficoltà nel produrre in massa un materiale di alta qualità a basso costo. Mentre i metodi su scala di laboratorio possono creare grafene quasi perfetto, i processi esistenti per la produzione su scala industriale faticano a raggiungere costantemente la purezza, l'integrità strutturale e la redditività economica richieste.

La sfida centrale è un compromesso fondamentale: i metodi in grado di produrre grafene su larga scala, come la Deposizione Chimica da Vapore (CVD), sono processi complessi e altamente sensibili in cui l'ottimizzazione per un fattore – come la velocità o il volume – spesso degrada un altro, come la qualità o il costo.

La sfida principale: bilanciare qualità, scala e costi

La promessa del grafene si basa sulla sua struttura atomica impeccabile. Qualsiasi deviazione da questa perfezione degrada le sue notevoli proprietà. La sfida della produzione è un costante atto di bilanciamento tra tre fattori concorrenti.

La ricerca della purezza e della perfezione

La forza e la conduttività del grafene sono legate al suo reticolo incontaminato, spesso un atomo. I metodi di produzione, tuttavia, possono introdurre difetti e contaminanti.

Queste imperfezioni, come rotture nel reticolo o residui chimici dal processo di fabbricazione, agiscono come ostacoli per gli elettroni e punti deboli nella struttura del materiale, diminuendo significativamente le sue prestazioni.

Il problema della scala industriale

Mentre molti metodi possono produrre piccole quantità di grafene, pochissimi sono adatti ai grandi volumi richiesti dall'industria.

Le tecniche attuali spesso producono materiale con dimensioni, dimensioni delle scaglie e livelli di qualità incoerenti. La Deposizione Chimica da Vapore (CVD) è il principale candidato per la scalabilità, ma è ben lungi dall'essere una soluzione "plug-and-play" semplice.

L'inevitabile barriera dei costi

La produzione di grafene di alta qualità è un'impresa costosa. I processi richiedono un elevato consumo energetico, attrezzature sofisticate e spesso si basano su materiali catalizzatori costosi.

Questi costi devono essere drasticamente ridotti affinché il grafene diventi un sostituto valido per materiali come il silicio nell'elettronica o un additivo comune nei compositi.

Uno sguardo più approfondito al processo CVD

La Deposizione Chimica da Vapore è il metodo più promettente per produrre grandi fogli continui di grafene, ma è eccezionalmente delicata e piena di ostacoli tecnici.

Un ambiente altamente sensibile

Il processo CVD prevede il flusso di gas idrocarburici su un substrato catalizzatore a temperature estremamente elevate, tipicamente tra 800°C e 1050°C.

Il controllo di questo ambiente è fondamentale. La maggior parte dei sistemi utilizza camere a bassa pressione (LPCVD) per prevenire reazioni in fase gassosa indesiderate e garantire che lo strato di grafene si depositi con uno spessore uniforme. Anche lievi variazioni di temperatura, pressione o flusso di gas possono rovinare il prodotto finale.

Il dilemma del catalizzatore

Il CVD richiede un catalizzatore, tipicamente un metallo come il rame o il nichel, su cui il grafene si forma. Dopo la crescita, questo strato catalizzatore deve essere rimosso.

Questo processo di trasferimento è una fonte importante di potenziali problemi. L'incisione del metallo può introdurre strappi, rughe e residui chimici sul fragile foglio di grafene, compromettendo la stessa qualità che il processo CVD avrebbe dovuto raggiungere.

Comprendere i compromessi

Ogni decisione nel processo di produzione del grafene comporta un compromesso, e comprenderli è fondamentale per apprezzare la sfida complessiva.

Temperatura: velocità vs. costo

Temperature più elevate generalmente aumentano la velocità di reazione, consentendo una crescita più rapida del grafene.

Tuttavia, operare a oltre 1000°C consuma enormi quantità di energia e sottopone l'attrezzatura a stress estremi, aumentando sia i costi operativi che il rischio di guasti del sistema.

Pressione: uniformità vs. complessità

Il CVD a bassa pressione è preferito per la produzione di grafene monostrato altamente uniforme, che è fondamentale per l'elettronica.

Ciò, tuttavia, richiede sistemi a camera a vuoto complessi e costosi. Il CVD a pressione atmosferica (APCVD) è più semplice ed economico ma rende molto più difficile controllare l'uniformità della crescita.

Controllo dello strato: singolo vs. multistrato

Per molte applicazioni elettroniche, un perfetto strato singolo di grafene è l'obiettivo. Per altre, come l'accumulo di energia, il grafene a pochi strati controllato con precisione è l'ideale.

Il CVD è stato ottimizzato per la crescita di grandi fogli monostrato. La crescita costante di grafene a cristallo singolo di grandi dimensioni con un numero specifico di strati rimane una sfida di ricerca significativa e irrisolta.

Fare la scelta giusta per il tuo obiettivo

Il "miglior" metodo di produzione del grafene dipende interamente dall'applicazione prevista, poiché diversi casi d'uso possono tollerare diversi livelli di qualità e costi.

- Se il tuo obiettivo principale è l'elettronica di fascia alta: Devi utilizzare grafene monocristallino a basso difetto, che è attualmente il più difficile e costoso da produrre e trasferire senza danni.

- Se il tuo obiettivo principale sono i materiali compositi o gli inchiostri conduttivi: Puoi probabilmente utilizzare piastrine di grafene o ossido di grafene, che presentano più difetti ma sono molto più facili ed economici da produrre in massa con metodi diversi dal CVD.

- Se il tuo obiettivo principale è la ricerca e sviluppo industriale: L'obiettivo è innovare il processo CVD abbassando le temperature, trovando catalizzatori migliori o sviluppando un metodo di trasferimento affidabile e non distruttivo.

Risolvere queste sfide fondamentali di produzione è l'ultima frontiera che separa la promessa teorica del grafene dal suo impatto tecnologico nel mondo reale.

Tabella riassuntiva:

| Sfida | Problema chiave | Impatto sul grafene |

|---|---|---|

| Controllo qualità | Difetti e contaminanti dalla produzione | Riduce la conduttività elettrica e la resistenza meccanica |

| Scalabilità | Dimensioni e uniformità delle scaglie incoerenti da metodi come il CVD | Limita l'adozione industriale per applicazioni ad alte prestazioni |

| Barriera dei costi | Elevato consumo energetico, catalizzatori e attrezzature costose | Impedisce la sostituzione economicamente vantaggiosa dei materiali esistenti |

| Sensibilità del processo CVD | Problemi di temperatura, pressione e trasferimento del catalizzatore | Causa strappi, rughe e residui sui fogli di grafene |

Stai affrontando sfide di ricerca e sviluppo o produzione del grafene? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo su misura per la scienza dei materiali. Che tu stia ottimizzando i processi CVD, aumentando la produzione o garantendo il controllo qualità, le nostre soluzioni ti aiutano a ottenere risultati precisi e affidabili. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di innovazione del grafene con tecnologia all'avanguardia e competenza nel settore.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura