In sostanza, i metodi fisici di deposizione di film sottili sono processi che utilizzano mezzi meccanici, termici o elettromeccanici per trasferire un materiale da una sorgente a un substrato all'interno di un vuoto. Le due tecniche di deposizione fisica da vapore (PVD) più comuni sono lo sputtering, che espelle il materiale bombardando una sorgente con ioni energetici, e l'evaporazione termica, che riscalda un materiale fino a farlo vaporizzare. Altri metodi fisici chiave includono la deposizione con laser a impulsi (PLD) e l'epitassia a fascio molecolare (MBE).

La distinzione fondamentale tra i metodi di deposizione fisica non è quale sia il "migliore", ma come creano un vapore da una sorgente solida. La tua scelta dipende da un compromesso fondamentale tra velocità di deposizione, qualità del film, complessità del materiale e costo, con ogni metodo che offre un equilibrio unico di questi fattori.

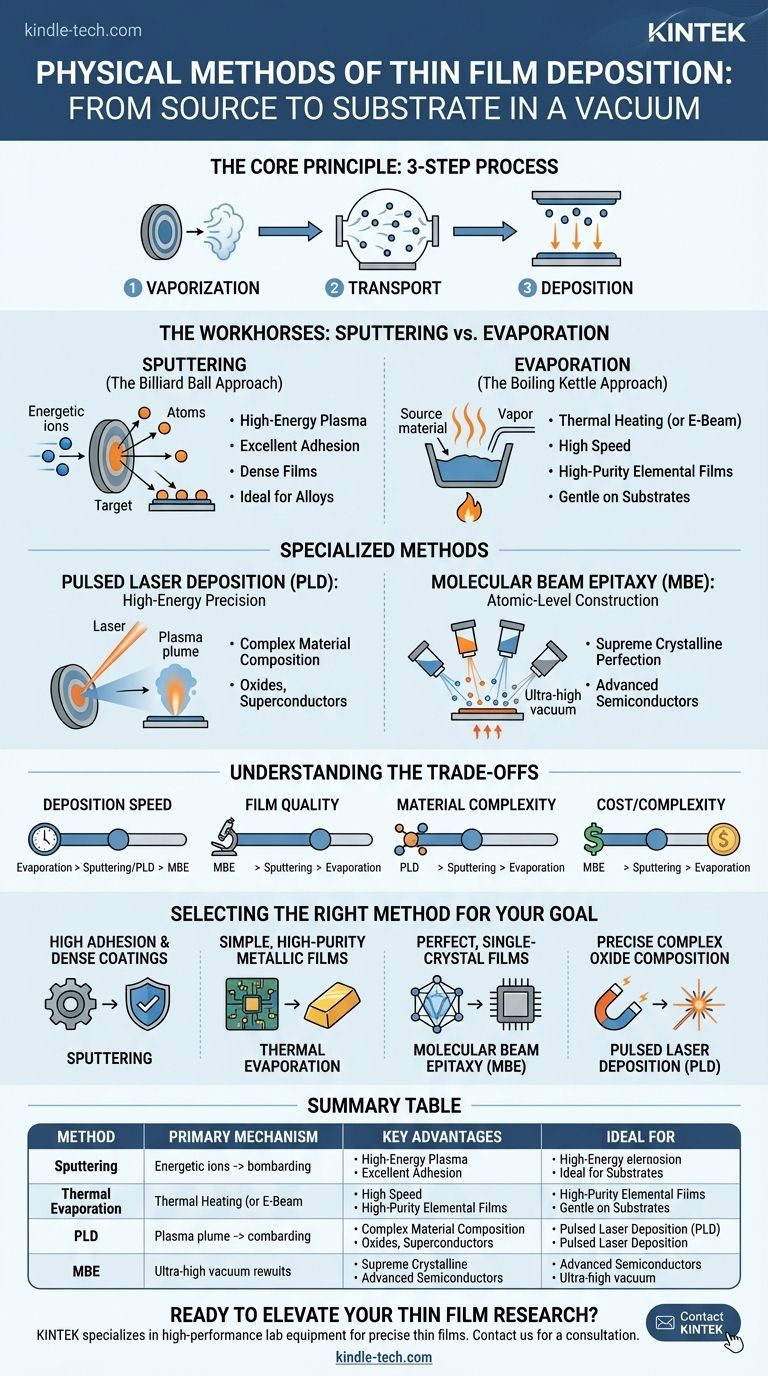

Il Principio Fondamentale: Da Solido a Vapore a Film

Tutte le tecniche di deposizione fisica condividono un processo comune in tre fasi, che avviene sottovuoto per garantire purezza e controllo. Comprendere questa sequenza è fondamentale per afferrare come differiscono.

I Tre Passaggi Fondamentali

- Vaporizzazione: Un materiale sorgente solido (il "target") viene convertito in una fase vapore. Questo è il passaggio principale in cui le tecniche divergono: alcune fanno bollire il materiale, altre staccano gli atomi.

- Trasporto: Gli atomi o le molecole vaporizzate viaggiano attraverso la camera a vuoto dalla sorgente al substrato. Il vuoto assicura che non entrino in collisione con le molecole d'aria.

- Deposizione: Il vapore si condensa sul substrato più freddo, formando uno strato di film sottile solido strato dopo strato.

I Cavalli di Battaglia del PVD: Sputtering vs. Evaporazione

Sebbene esistano molti metodi fisici, lo sputtering e l'evaporazione sono i più utilizzati sia nella ricerca che nella produzione industriale. Rappresentano due approcci fondamentalmente diversi alla fase di vaporizzazione.

Sputtering: L'Approccio Biliardo

Lo sputtering utilizza un plasma ad alta energia per generare ioni (tipicamente da un gas inerte come l'Argon). Questi ioni vengono accelerati contro un target realizzato con il materiale di deposizione desiderato.

L'impatto è come un gioco di biliardo subatomico: gli ioni energetici staccano fisicamente gli atomi dalla superficie del target. Questi atomi "sputterati" viaggiano quindi attraverso la camera e si depositano sul substrato.

Lo sputtering fornisce un'eccellente adesione del film e può creare film densi e uniformi. È eccezionalmente adatto per depositare leghe e composti complessi perché tende a preservare la composizione originale del materiale (stechiometria).

Evaporazione: L'Approccio Bollitore

L'evaporazione termica è concettualmente più semplice. Il materiale sorgente viene posto in un contenitore (una "barchetta" o crogiolo) all'interno di una camera a vuoto e riscaldato fino a quando non inizia a bollire ed evaporare.

Questo vapore sale, viaggia attraverso il vuoto e si condensa sul substrato, proprio come il vapore acqueo che si condensa su una superficie fredda. Una versione più avanzata, l'Evaporazione a Fascio di Elettroni, utilizza un fascio di elettroni ad alta energia per riscaldare il materiale sorgente, consentendo temperature di deposizione più elevate e film più puri.

L'evaporazione è spesso più veloce e più delicata sul substrato rispetto allo sputtering. È un metodo molto efficace per depositare film elementari ad alta purezza, come metalli per contatti elettrici.

Metodi di Deposizione Fisica Specializzati

Oltre ai due pilastri, tecniche specializzate offrono capacità uniche per applicazioni all'avanguardia, spesso dando priorità alla precisione assoluta rispetto alla velocità o al costo.

Deposizione con Laser a Impulsi (PLD): Precisione ad Alta Energia

Nel PLD, un laser pulsato ad alta potenza viene focalizzato sul materiale target all'interno della camera a vuoto. Ogni impulso laser è così energetico che abla (vaporizza) istantaneamente una minuscola quantità di materiale sorgente, creando un pennacchio di plasma che si deposita sul substrato.

Il vantaggio chiave del PLD è la sua capacità di trasferire fedelmente la composizione di materiali complessi a più elementi (come superconduttori ad alta temperatura o ossidi specifici) dal target al film.

Epitassia a Fascio Molecolare (MBE): Costruzione a Livello Atomico

L'MBE è l'apice del controllo della deposizione. In un ambiente di ultra-alto vuoto, sorgenti elementari altamente pure vengono riscaldate in celle di effusione specializzate, creando "fasci molecolari" a basso flusso.

Questi fasci sono diretti verso un substrato monocristallino riscaldato e incontaminato. La velocità di deposizione è estremamente lenta—spesso meno di uno strato atomico al secondo—consentendo agli atomi di disporsi perfettamente nel reticolo cristallino del substrato. Ciò produce i film epitassiali monocristallini della più alta qualità, che sono il fondamento di molti dispositivi a semiconduttore avanzati.

Comprendere i Compromessi

La scelta di un metodo di deposizione fisica richiede una chiara comprensione dei compromessi intrinseci. Non esiste un'unica tecnica migliore; esiste solo la tecnica giusta per la tua applicazione specifica.

Qualità del Film vs. Velocità di Deposizione

I film sputterati sono tipicamente densi, aderenti e durevoli. L'MBE produce film con una perfezione cristallina senza pari. Tuttavia, entrambi i metodi sono generalmente più lenti dell'evaporazione termica, che può depositare materiale molto rapidamente ma può comportare film meno densi.

Compatibilità dei Materiali

L'evaporazione è limitata dal punto di fusione e dalla pressione di vapore di un materiale. Lo sputtering può depositare quasi tutti i materiali, inclusi metalli refrattari e isolanti, rendendolo altamente versatile. Il PLD eccelle specificamente con ossidi complessi difficili da gestire con altri metodi.

Energia e Danno al Substrato

Lo sputtering è un processo di bombardamento fisico ad alta energia. Questa energia migliora l'adesione del film ma può anche indurre stress o danni a substrati sensibili. L'evaporazione è un processo a energia molto più bassa, rendendola una scelta più "delicata" per l'elettronica sensibile o i materiali organici.

Complessità e Costo del Sistema

Gli evaporatori termici sono relativamente semplici ed economici. I sistemi di sputtering sono più complessi a causa della necessità di generazione di plasma e alimentatori. I sistemi MBE sono di gran lunga i più complessi e costosi, richiedendo un vuoto ultra-elevato e strumenti di monitoraggio in situ precisi.

Selezione del Metodo Fisico Giusto per il Tuo Obiettivo

La tua scelta dovrebbe essere guidata dalle proprietà finali che desideri che il tuo film sottile abbia.

- Se la tua priorità principale è l'alta adesione e i rivestimenti densi per uso meccanico o ottico: Lo sputtering è quasi sempre la scelta superiore grazie al processo di deposizione energetico.

- Se la tua priorità principale sono film metallici semplici, convenienti e ad alta purezza per l'elettronica: L'evaporazione termica offre un eccellente equilibrio tra velocità, semplicità e qualità del film.

- Se la tua priorità principale sono film monocristallini perfetti per semiconduttori avanzati o dispositivi quantistici: L'Epitassia a Fascio Molecolare (MBE) è lo standard indiscusso per ottenere la perfezione a livello atomico.

- Se la tua priorità principale è preservare la composizione esatta di un ossido complesso o di un superconduttore: La Deposizione con Laser a Impulsi (PLD) fornisce il modo più affidabile per trasferire la stechiometria dal target al substrato.

Comprendere questi principi fondamentali e i compromessi ti consente di selezionare il metodo di deposizione fisica che corrisponde esattamente al tuo materiale, budget e requisiti di prestazione.

Tabella Riassuntiva:

| Metodo | Meccanismo di Vaporizzazione Primario | Vantaggi Chiave | Ideale Per |

|---|---|---|---|

| Sputtering | Bombardamento ionico energetico | Eccellente adesione, film densi, gestisce leghe/composti | Rivestimenti meccanici/ottici, materiali complessi |

| Evaporazione Termica | Riscaldamento per vaporizzare | Alta velocità, film elementari ad alta purezza, delicato sui substrati | Film metallici semplici (es. contatti elettrici) |

| Deposizione con Laser a Impulsi (PLD) | Ablazione laser ad alta potenza | Preserva la stechiometria dei materiali complessi | Ossidi complessi, superconduttori |

| Epitassia a Fascio Molecolare (MBE) | Effusione termica in vuoto ultra-elevato | Controllo a livello atomico, suprema perfezione cristallina | Semiconduttori avanzati, dispositivi quantistici |

Pronto a Elevare la Tua Ricerca o Produzione di Film Sottili?

La scelta del metodo di deposizione corretto è fondamentale per il successo del tuo progetto. Gli esperti di KINTEK sono specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering, evaporatori termici e altro ancora, personalizzati in base alle tue esigenze specifiche di materiale e applicazione.

Aiutiamo i laboratori a ottenere film sottili precisi, affidabili e di alta qualità. Lascia che ti guidiamo verso la soluzione ottimale per il tuo budget e i tuoi obiettivi di prestazione.

Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri come la nostra esperienza nelle apparecchiature da laboratorio può accelerare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Come funziona l'LPCVD? Una guida alla deposizione di film sottili di alta qualità

- Quali sono le applicazioni dell'APCVD? Soluzioni per la deposizione di film sottili ad alta velocità ed economiche

- Quali sono le nuove direzioni di ricerca e sviluppo per le apparecchiature LPCVD? Controllo avanzato dello stress e sistemi multifunzione

- Perché usiamo la deposizione chimica da vapore? Per purezza ineguagliabile e rivestimenti conformi

- Qual è il metodo di deposizione fisica da vapore (PVD) per la sintesi di nanoparticelle? Ottieni nanoparticelle di elevata purezza con il PVD

- Cos'è la deposizione su un substrato? La guida definitiva al rivestimento di film sottili di precisione

- Qual è la differenza tra CVD e ALD? Scegliere il metodo di deposizione di film sottili giusto

- Quanto sono sottili i film sottili? Svelare il Potere dei Materiali su Scala Nanometrica