Per sintetizzare i nanotubi di carbonio, sono stati stabiliti tre metodi principali: scarica ad arco, ablazione laser e deposizione chimica da vapore (CVD). Mentre la scarica ad arco e l'ablazione laser sono state tecniche fondamentali per produrre materiale di alta qualità, la CVD è emersa come il processo commerciale dominante grazie alla sua scalabilità superiore e al controllo sulle caratteristiche del prodotto finale.

Sebbene esistano diversi metodi, la deposizione chimica da vapore (CVD) domina la produzione commerciale grazie alla sua scalabilità e al controllo granulare. Il successo di qualsiasi metodo dipende dalla padronanza dei compromessi tra temperatura, fonte di carbonio e tempo per ottenere la struttura e la resa desiderate dei nanotubi.

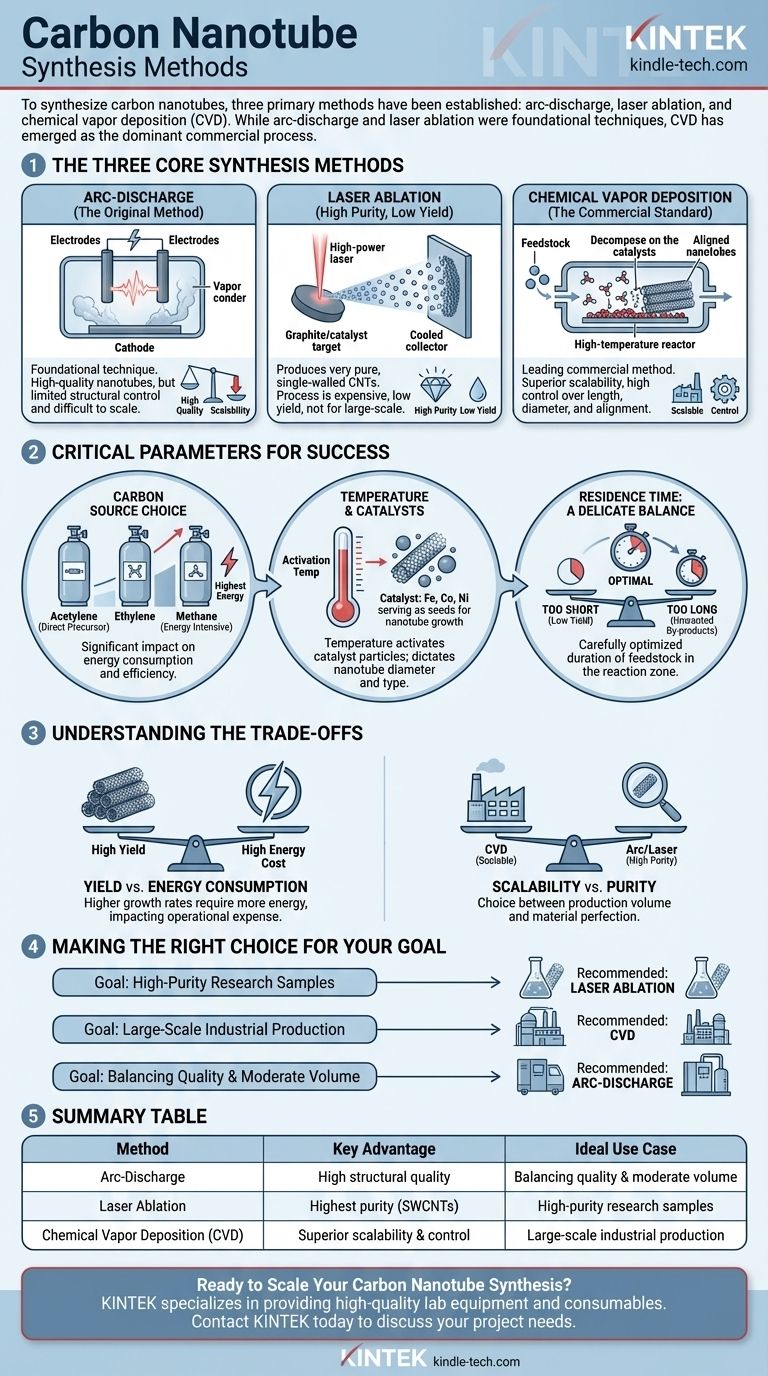

I Tre Metodi di Sintesi Principali

Comprendere le differenze fondamentali tra le principali tecniche di produzione è il primo passo per scegliere l'approccio giusto per un obiettivo specifico, sia che si tratti di ricerca fondamentale o di produzione su scala industriale.

Scarica ad Arco (Il Metodo Originale)

La tecnica della scarica ad arco è stata uno dei primi metodi utilizzati per produrre nanotubi di carbonio. Comporta la creazione di un arco elettrico ad alta tensione tra due elettrodi di carbonio in presenza di un gas inerte.

Questo calore intenso vaporizza il carbonio dall'elettrodo positivo (anodo), che poi si condensa sull'elettrodo negativo più freddo (catodo), formando nanotubi. Sebbene sia in grado di produrre nanotubi di alta qualità, questo metodo offre un controllo limitato sulla loro struttura ed è difficile da scalare.

Ablazione Laser (Alta Purezza, Bassa Resa)

In questo metodo, un laser ad alta potenza è puntato su un bersaglio di grafite miscelato con un catalizzatore metallico. Il processo avviene in un forno ad alta temperatura sotto un flusso di gas inerte.

Il laser vaporizza il bersaglio, creando un pennacchio di atomi di carbonio e catalizzatore che si condensano in nanotubi su un collettore raffreddato. L'ablazione laser è nota per produrre nanotubi di carbonio a parete singola molto puri, ma il processo è costoso, ha una bassa resa e non è adatto per la produzione su larga scala.

Deposizione Chimica da Vapore (Lo Standard Commerciale)

La CVD è il metodo principale per la produzione di CNT su scala commerciale e industriale. Questo processo prevede l'introduzione di un gas contenente carbonio (materia prima) in un reattore ad alta temperatura contenente un substrato rivestito con nanoparticelle di catalizzatore.

Ad alte temperature, il gas si decompone e gli atomi di carbonio si depositano sulle particelle di catalizzatore, dove si autoassemblano in strutture di nanotubi. Il vantaggio principale della CVD è la sua scalabilità e l'alto grado di controllo che offre sulla lunghezza, il diametro e l'allineamento dei nanotubi.

Parametri Critici Che Determinano il Successo

Indipendentemente dal metodo, il risultato finale è governato da alcuni parametri operativi critici. Il controllo di queste variabili è la chiave per una sintesi efficiente ed efficace.

La Scelta della Fonte di Carbonio

Il tipo di gas contenente carbonio utilizzato come materia prima influisce significativamente sul consumo energetico e sull'efficienza.

Ad esempio, l'acetilene può agire come precursore diretto per la crescita dei nanotubi senza bisogno di energia extra per la conversione termica.

L'etilene e il metano, d'altra parte, richiedono più energia per rompere i loro legami chimici prima che il carbonio possa essere utilizzato per la sintesi, con il metano che è il più energivoro dei tre.

Il Ruolo della Temperatura e dei Catalizzatori

La temperatura è un fattore critico. Deve essere sufficientemente alta per decomporre la materia prima di carbonio e attivare le particelle di catalizzatore metallico che fungono da "semi" per la crescita dei nanotubi.

La scelta del catalizzatore—tipicamente metalli come ferro, cobalto o nichel—e la temperatura influenzano direttamente il diametro e il tipo (a parete singola vs. a pareti multiple) dei nanotubi prodotti.

Tempo di Permanenza: Un Equilibrio Delicato

Il tempo di permanenza è la durata in cui la materia prima di carbonio rimane nella zona di reazione. Questo parametro deve essere attentamente ottimizzato.

Se il tempo di permanenza è troppo breve, la fonte di carbonio non ha abbastanza tempo per accumularsi e reagire, portando a una bassa resa e a materiale sprecato.

Se il tempo di permanenza è troppo lungo, l'approvvigionamento di materia prima può diventare limitato e i sottoprodotti indesiderati possono accumularsi, ostacolando l'ulteriore crescita dei nanotubi.

Comprendere i Compromessi

La scelta di un metodo di sintesi non consiste nel trovare una singola opzione "migliore", ma nel bilanciare priorità contrastanti come costo, qualità e volume.

Resa vs. Consumo Energetico

Aumentare la concentrazione della fonte di carbonio e dell'idrogeno può portare a tassi di crescita più elevati e a una maggiore resa. Tuttavia, ciò comporta un costo.

Questo approccio richiede molta più energia per mantenere le condizioni di reazione, creando un compromesso diretto tra produttività e spese operative che deve essere gestito per la fattibilità commerciale.

Scalabilità vs. Purezza

I diversi metodi presentano una chiara scelta tra volume di produzione e perfezione del materiale.

La scarica ad arco e l'ablazione laser eccellono nella produzione di nanotubi con pochissimi difetti strutturali, rendendoli ideali per l'elettronica di fascia alta o la ricerca. Tuttavia, questi metodi sono notoriamente difficili da scalare.

La CVD, pur essendo altamente scalabile per le esigenze industriali, spesso produce nanotubi con una gamma più ampia di purezze e strutture, che potrebbero richiedere passaggi di purificazione aggiuntivi a seconda dell'applicazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di sintesi dovrebbe essere dettata interamente dal tuo obiettivo finale. Una tecnica ideale per un laboratorio di ricerca è spesso impraticabile per una fabbrica.

- Se il tuo obiettivo principale sono campioni di ricerca ad alta purezza: L'ablazione laser è la tua migliore opzione, in quanto produce CNT a parete singola di eccezionale qualità, nonostante il suo costo elevato e la bassa resa.

- Se il tuo obiettivo principale è la produzione industriale su larga scala: La deposizione chimica da vapore (CVD) è l'unica scelta pratica grazie alla sua comprovata scalabilità, al costo inferiore e al controllo preciso del processo.

- Se il tuo obiettivo principale è bilanciare qualità e volume moderato: La scarica ad arco può fungere da via di mezzo, offrendo una migliore qualità strutturale rispetto alla CVD di massa senza l'estremo costo dell'ablazione laser.

In definitiva, la scelta del metodo di sintesi consiste nell'allineare le capacità del processo con la tua specifica applicazione e i tuoi obiettivi economici.

Tabella Riepilogativa:

| Metodo | Vantaggio Chiave | Caso d'Uso Ideale |

|---|---|---|

| Scarica ad Arco | Alta qualità strutturale | Bilanciare qualità e volume moderato |

| Ablazione Laser | Massima purezza (SWCNT) | Campioni di ricerca ad alta purezza |

| Deposizione Chimica da Vapore (CVD) | Scalabilità e controllo superiori | Produzione industriale su larga scala |

Pronto a Scalare la Tua Sintesi di Nanotubi di Carbonio?

Scegliere il metodo di sintesi giusto è fondamentale per raggiungere i tuoi obiettivi di ricerca o produzione. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per la sintesi di materiali avanzati, inclusi i nanotubi di carbonio. La nostra esperienza può aiutarti a ottimizzare i parametri del processo per la massima resa ed efficienza.

Lascia che il nostro team ti aiuti a selezionare la soluzione perfetta per la tua specifica applicazione. Contatta KINTEK oggi stesso per discutere le tue esigenze di progetto e scoprire come i nostri prodotti possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente