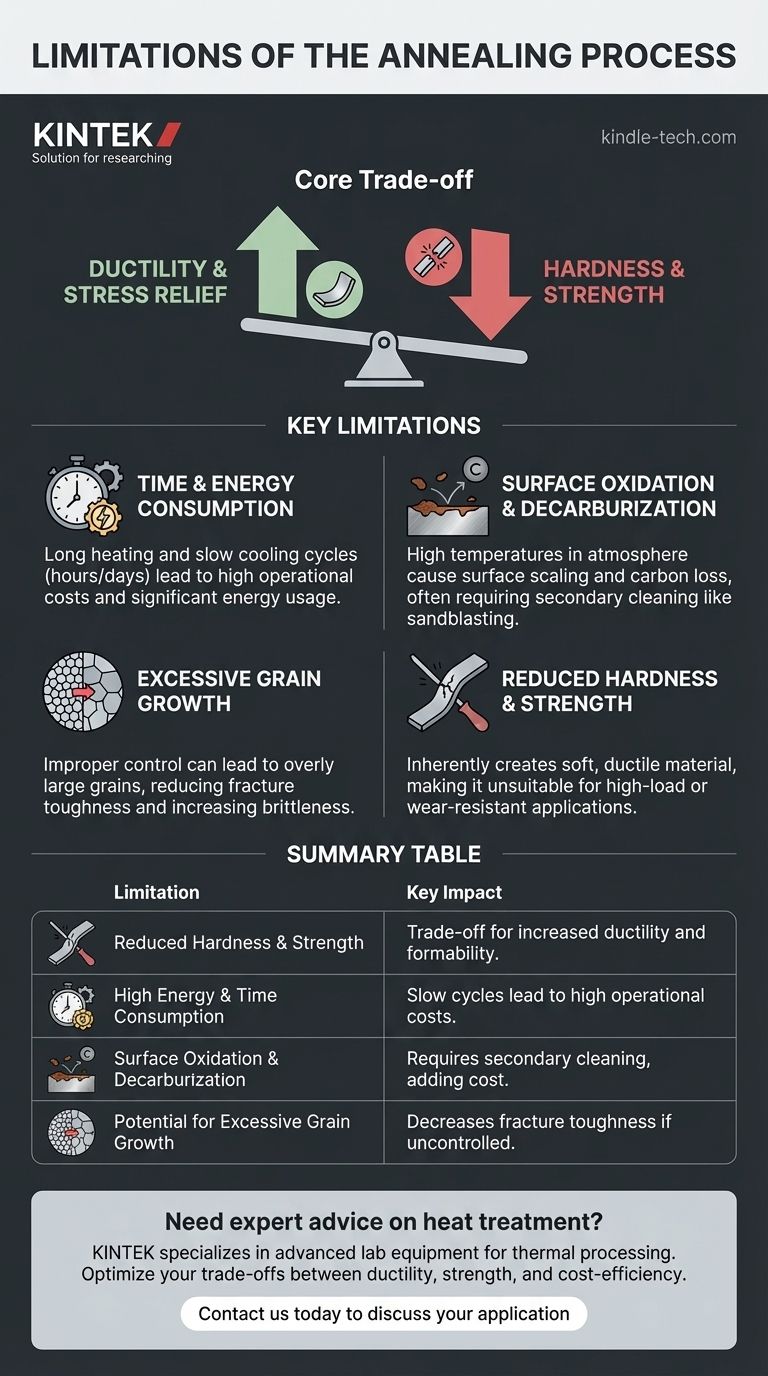

Sebbene la ricottura sia uno strumento potente, le sue principali limitazioni sono una significativa riduzione della durezza e della resistenza del materiale, un elevato consumo energetico dovuto a lunghi cicli di riscaldamento e raffreddamento, e il potenziale di indesiderata ossidazione superficiale. Questi fattori la rendono un processo che richiede tempo e costoso, non adatto per applicazioni in cui l'elevata resistenza è un requisito critico.

Il compromesso fondamentale della ricottura è semplice: si ottiene una significativa duttilità e riduzione delle tensioni a diretto scapito della durezza, della resistenza alla trazione e dell'efficienza del processo. Comprendere questo scambio è cruciale per selezionare il giusto trattamento termico.

Un rapido ripasso: l'obiettivo della ricottura

La ricottura è un processo di trattamento termico progettato per alterare la microstruttura di un materiale, principalmente metalli, per ottenere specifiche proprietà desiderabili. Il suo scopo principale è rendere un materiale più morbido e più duttile.

Le tre fasi

Il processo prevede tre fasi distinte man mano che la temperatura del materiale viene aumentata e mantenuta.

- Recupero: Le tensioni interne, spesso indotte durante processi di fabbricazione come la fusione o la lavorazione a freddo, vengono alleviate.

- Ricristallizzazione: Nuovi grani privi di deformazioni si formano all'interno della struttura cristallina del metallo, eliminando i difetti.

- Crescita del grano: I grani appena formati iniziano a crescere. Questa fase, se non controllata correttamente, può diventare una passività.

Il ciclo di ricottura

Il ciclo prevede il riscaldamento del metallo a una temperatura specifica in cui la sua struttura cristallina può riformarsi, il mantenimento a tale temperatura (una fase nota come "mantenimento"), e quindi il raffreddamento molto lento. Questo raffreddamento lento è essenziale per produrre la struttura finale morbida e duttile.

Principali limitazioni del processo di ricottura

Sebbene efficace, la ricottura non è una soluzione universale. I suoi svantaggi sono significativi e devono essere soppesati rispetto ai suoi benefici.

Significativa riduzione della durezza e della resistenza

Questo è il compromesso metallurgico più critico. Creando una microstruttura morbida e duttile, la ricottura riduce intrinsecamente la durezza e la resistenza alla trazione del materiale. Il materiale risultante è più facile da piegare e modellare ma non può sopportare carichi elevati o resistere all'usura in modo altrettanto efficace.

Tempo e consumo energetico

L'esigenza di un riscaldamento controllato e lento e soprattutto di un raffreddamento lento rende la ricottura un processo molto lungo. Un componente potrebbe dover trascorrere molte ore, o addirittura giorni, all'interno di un forno. Questo tempo prolungato nel forno si traduce direttamente in un elevato consumo energetico.

Costi operativi elevati

Tempo ed energia sono costosi. La combinazione di lunghi cicli di forno e alto consumo energetico rende la ricottura completa uno dei processi di trattamento termico più costosi rispetto ad alternative come la normalizzazione o la distensione a una temperatura inferiore.

Potenziale di crescita eccessiva del grano

Se la temperatura di mantenimento è troppo alta o il tempo è troppo lungo, i grani possono crescere eccessivamente. Sebbene sia desiderabile una struttura granulare uniforme, grani eccessivamente grandi possono diminuire proprietà come la tenacità alla frattura, rendendo il materiale più soggetto a rotture fragili in determinate condizioni.

Ossidazione superficiale e decarburazione

Il riscaldamento dei metalli ad alte temperature in un'atmosfera contenente ossigeno causerà inevitabilmente la formazione di scaglie o ossidazione superficiale. Per gli acciai al carbonio, può anche causare la decarburazione (perdita di carbonio dalla superficie), che ammorbidisce la pelle esterna. Questi effetti superficiali spesso rendono necessarie operazioni di pulizia secondarie come la sabbiatura o il decapaggio acido, aggiungendo un ulteriore passaggio e costo alla catena di produzione.

Comprendere i compromessi: duttilità vs. resistenza

La decisione di ricuocere è fondamentalmente una scelta tra duttilità e resistenza. Si sta intenzionalmente "resettando" il materiale al suo stato più morbido e lavorabile.

Questo è altamente desiderabile quando un componente deve subire una significativa deformazione plastica, come la profonda imbutitura di una lamiera o la complessa lavorazione di una lega tenace. La migliore lavorabilità e formabilità possono ridurre l'usura degli utensili e prevenire la fessurazione durante la fabbricazione.

Tuttavia, se il componente finale deve essere duro, resistente o resistente all'usura, la ricottura è spesso solo un passaggio intermedio. Il pezzo dovrebbe probabilmente essere nuovamente indurito tramite un successivo processo di trattamento termico, come la tempra e il rinvenimento.

La ricottura è la scelta giusta per la tua applicazione?

La scelta di un trattamento termico richiede l'allineamento del processo con il tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima lavorabilità o formabilità: La ricottura è spesso la scelta corretta, e talvolta necessaria, per preparare il materiale alla fabbricazione.

- Se il tuo obiettivo principale è la resistenza e la durezza del componente: La ricottura è il passaggio finale sbagliato; considera la normalizzazione per un equilibrio di proprietà o un processo di tempra e rinvenimento per la massima durezza.

- Se il tuo obiettivo principale è semplicemente alleviare le tensioni interne con un impatto minimo sulla resistenza: Un ciclo di distensione a bassa temperatura, che non entra nella fase di ricristallizzazione, è un'opzione molto più efficiente ed efficace rispetto a una ricottura completa.

In definitiva, devi trattare la ricottura come uno strumento specifico per ammorbidire un materiale, accettando l'intrinseca perdita di resistenza come prezzo per una migliore duttilità.

Tabella riassuntiva:

| Limitazione | Impatto chiave |

|---|---|

| Durezza e resistenza ridotte | Compromesso per una maggiore duttilità e formabilità. |

| Elevato consumo di energia e tempo | I cicli lenti di riscaldamento/raffreddamento portano a costi operativi elevati. |

| Ossidazione superficiale e decarburazione | Possono richiedere processi di pulizia secondari, aumentando i costi. |

| Potenziale di crescita eccessiva del grano | Può diminuire la tenacità alla frattura se non controllato correttamente. |

Hai bisogno di consigli esperti sulla scelta del giusto processo di trattamento termico per i tuoi materiali?

Le limitazioni della ricottura evidenziano l'importanza di scegliere un processo che si allinei perfettamente ai requisiti di prestazione del tuo componente. In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo da laboratorio avanzati per una precisa lavorazione termica. I nostri esperti possono aiutarti a navigare tra i compromessi tra duttilità, resistenza e rapporto costo-efficacia per ottimizzare i tuoi risultati.

Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere la tua specifica applicazione e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio e garantire che i tuoi processi di trattamento termico siano efficaci ed economici.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori