Sebbene apprezzati per il loro superiore trasferimento di calore e massa, i reattori a letto fluidizzato (FBR) non sono una soluzione universale e presentano significative limitazioni operative. Gli svantaggi principali derivano dalla loro complessa fluidodinamica, che porta a sfide come l'erosione dei componenti interni, la perdita di particelle fini e costi energetici più elevati associati al gas fluidizzante.

La forza principale di un reattore a letto fluidizzato – la sua capacità di far comportare le particelle solide come un fluido turbolento – è contemporaneamente la fonte delle sue limitazioni più significative. Gestire questi comportamenti fisici intrinseci è la sfida centrale nella progettazione e nel funzionamento di un FBR.

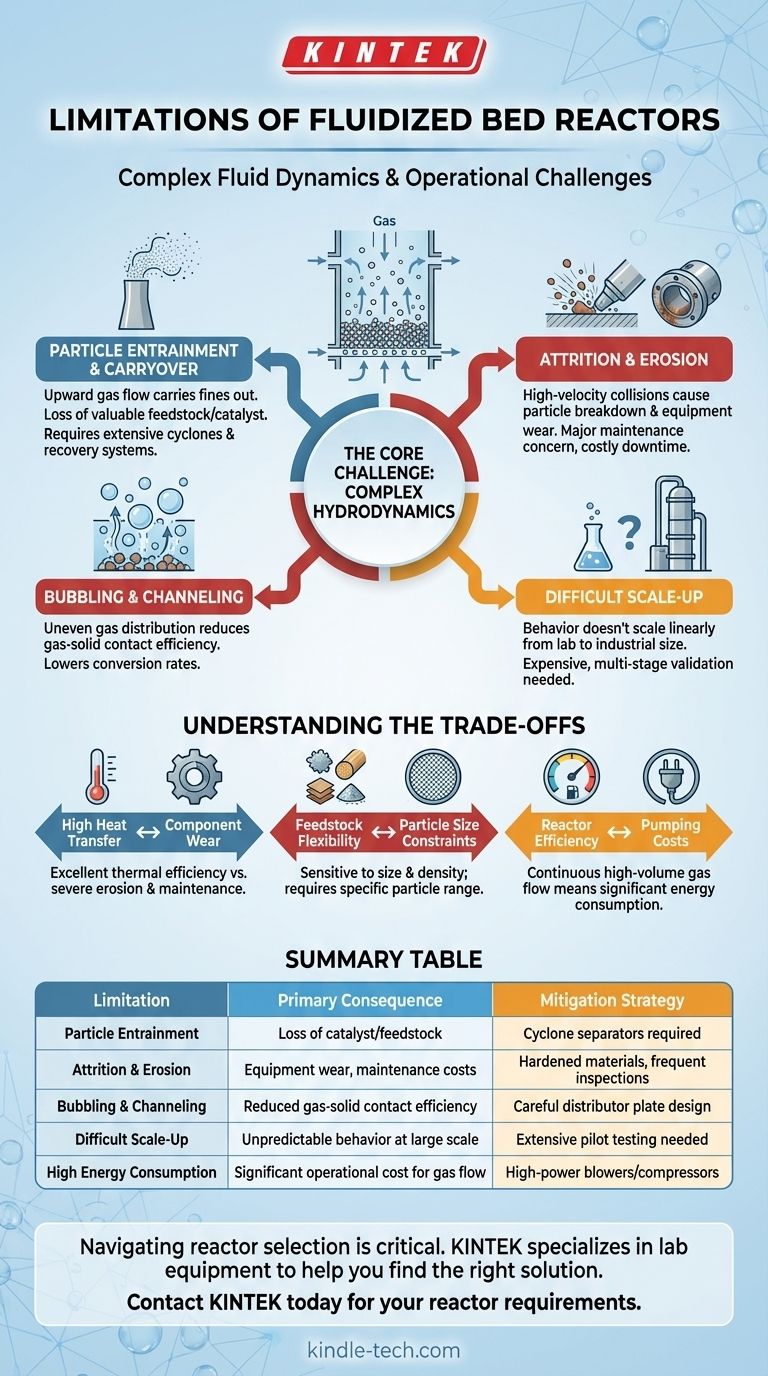

La Sfida Fondamentale: Idrodinamica Complessa

La natura turbolenta e mista di un letto fluidizzato crea un ambiente operativo impegnativo. A differenza di un semplice letto impaccato dove le particelle sono statiche, il movimento costante in un FBR introduce diversi potenziali punti di fallimento e inefficienze.

Trascinamento e Trasporto di Particelle

Il flusso ascendente del gas fluidizzante può facilmente trasportare particelle fini fuori dal letto del reattore. Questo fenomeno, noto come trascinamento o carryover, comporta la perdita di preziosa materia prima o catalizzatore.

Per gestire questo, i sistemi FBR richiedono ampie attrezzature a valle, tipicamente uno o più cicloni, per separare e recuperare queste particelle trascinate, aggiungendo significativi costi di capitale e complessità.

Attrizione ed Erosione

Le collisioni costanti e ad alta velocità tra le particelle e tra le particelle e le pareti del reattore causano due problemi distinti. L'attrizione è il processo in cui le particelle stesse si frantumano in fini più piccoli, peggiorando il problema del trascinamento.

L'erosione è l'usura meccanica dei componenti interni del reattore, dei tubi di scambio termico e delle tubazioni a valle. Questa è una delle principali preoccupazioni di manutenzione che può portare a costosi tempi di inattività e richiede l'uso di materiali specializzati e induriti.

Bollore e Canalizzazione

Il gas fluidizzante non sempre si distribuisce uniformemente in tutto il letto solido. Può coalescere in grandi bolle che salgono rapidamente attraverso il letto, bypassando efficacemente le particelle solide.

Questo bollore o canalizzazione riduce drasticamente l'efficienza di contatto tra il gas e i solidi, minando lo scopo primario del reattore e abbassando i tassi di conversione. Prevenirlo richiede un'attenta progettazione della piastra di distribuzione e un controllo operativo.

Difficile Scalabilità

Il comportamento fluidodinamico di un FBR non scala in modo semplice e lineare. Un design che funziona perfettamente in un piccolo laboratorio o reattore pilota può esibire un comportamento di bollore o canalizzazione completamente diverso e imprevedibile su scala industriale.

Ciò rende la scalabilità di un FBR un processo complesso e costoso, che spesso richiede più stadi pilota intermedi per convalidare il design e mitigare il rischio.

Comprendere i Compromessi

Scegliere un FBR implica accettare una serie di compromessi. I vantaggi che si ottengono in un'area spesso creano sfide dirette in un'altra.

Elevato Trasferimento di Calore vs. Usura dei Componenti

Lo stesso movimento delle particelle che garantisce un eccellente trasferimento di calore e un profilo di temperatura uniforme in tutto il reattore è lo stesso movimento che causa una grave erosione. Si scambia la semplicità operativa e la longevità dei componenti con l'efficienza termica.

Flessibilità della Materia Prima vs. Vincoli di Dimensione delle Particelle

Sebbene gli FBR possano essere adattati per varie materie prime come biomassa o plastiche, sono sensibili alla dimensione e alla densità delle particelle. Le particelle devono rientrare in un intervallo specifico per fluidizzare correttamente. Se sono troppo grandi o dense, non si solleveranno; se sono troppo piccole o leggere, verranno immediatamente trasportate fuori dal reattore.

Efficienza del Reattore vs. Costi di Pompaggio

Mantenere lo stato di fluidizzazione richiede un flusso di gas continuo e ad alto volume, che deve essere azionato da potenti soffianti o compressori. Ciò si traduce direttamente in un consumo energetico significativo e continuo, rappresentando una componente importante del costo operativo del reattore.

Un FBR è Adatto alla Tua Applicazione?

La tua decisione deve basarsi su una valutazione lucida dei tuoi obiettivi tecnici ed economici primari.

- Se il tuo obiettivo principale è massimizzare il trasferimento di calore e massa per una reazione altamente esotermica o endotermica: Un FBR è un forte candidato, ma devi prevedere un budget per robusti sistemi di separazione delle particelle (cicloni) e materiali resistenti all'erosione.

- Se il tuo obiettivo principale è minimizzare la complessità operativa e i costi di manutenzione: Un reattore a letto impaccato o a letto mobile potrebbe essere una scelta più adatta, poiché evitano le sfide della fluidizzazione, sebbene con tassi di trasferimento di calore inferiori.

- Se stai lavorando con una materia prima che ha una distribuzione granulometrica ampia o inconsistente: Devi pianificare una significativa preparazione della materia prima (ad esempio, macinazione e setacciatura) o considerare un tipo di reattore alternativo che sia più tollerante alle variazioni di dimensione.

Comprendere queste limitazioni ti consente di progettare, preventivare e far funzionare correttamente un sistema a letto fluidizzato, sfruttandone la potenza e mitigandone i rischi intrinseci.

Tabella Riepilogativa:

| Limitazione | Conseguenza Principale | Strategia di Mitigazione |

|---|---|---|

| Trascinamento di Particelle | Perdita di catalizzatore/materia prima | Separatori a ciclone richiesti |

| Attrizione ed Erosione | Usura delle attrezzature, costi di manutenzione | Materiali induriti, ispezioni frequenti |

| Bollore e Canalizzazione | Ridotta efficienza di contatto gas-solido | Attenta progettazione della piastra di distribuzione |

| Difficile Scalabilità | Comportamento imprevedibile su larga scala | Necessari test pilota estesi |

| Elevato Consumo Energetico | Costo operativo significativo per il flusso di gas | Soffianti/compressori ad alta potenza |

Navigare le complessità della selezione del reattore è fondamentale per il successo del tuo laboratorio. Le sfide del trascinamento delle particelle, dell'erosione e della scalabilità evidenziate per i reattori a letto fluidizzato richiedono una guida esperta e attrezzature affidabili.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze dei laboratori. Il nostro team può aiutarti a selezionare il sistema di reattore giusto per la tua applicazione specifica, garantendo prestazioni ed efficienza ottimali. Lascia che ti forniamo le attrezzature durevoli e ad alte prestazioni che la tua ricerca richiede.

Contatta KINTEK oggi stesso per discutere le tue esigenze di reattore e trovare una soluzione robusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

Domande frequenti

- Come dimostra il suo valore un reattore ad alta pressione nell'invecchiamento accelerato? Prevedere la durata del catalizzatore in modo rapido

- Qual è il contributo di un reattore idrotermale alla costruzione di pori graduati? Modelli di precisione per TAS

- Qual è lo scopo dell'utilizzo di un reattore idrotermale ad alta temperatura? Migliorare la sintesi del catodo di Iodio@Carbone Attivato

- Perché gli autoclavi ad alta pressione sono essenziali per la preparazione di agenti indurenti a base di poliammide bio-based dall'acido dimerico?

- Qual è la funzione di un reattore idrotermale a temperatura costante? Attivazione della cenere volante del carbone