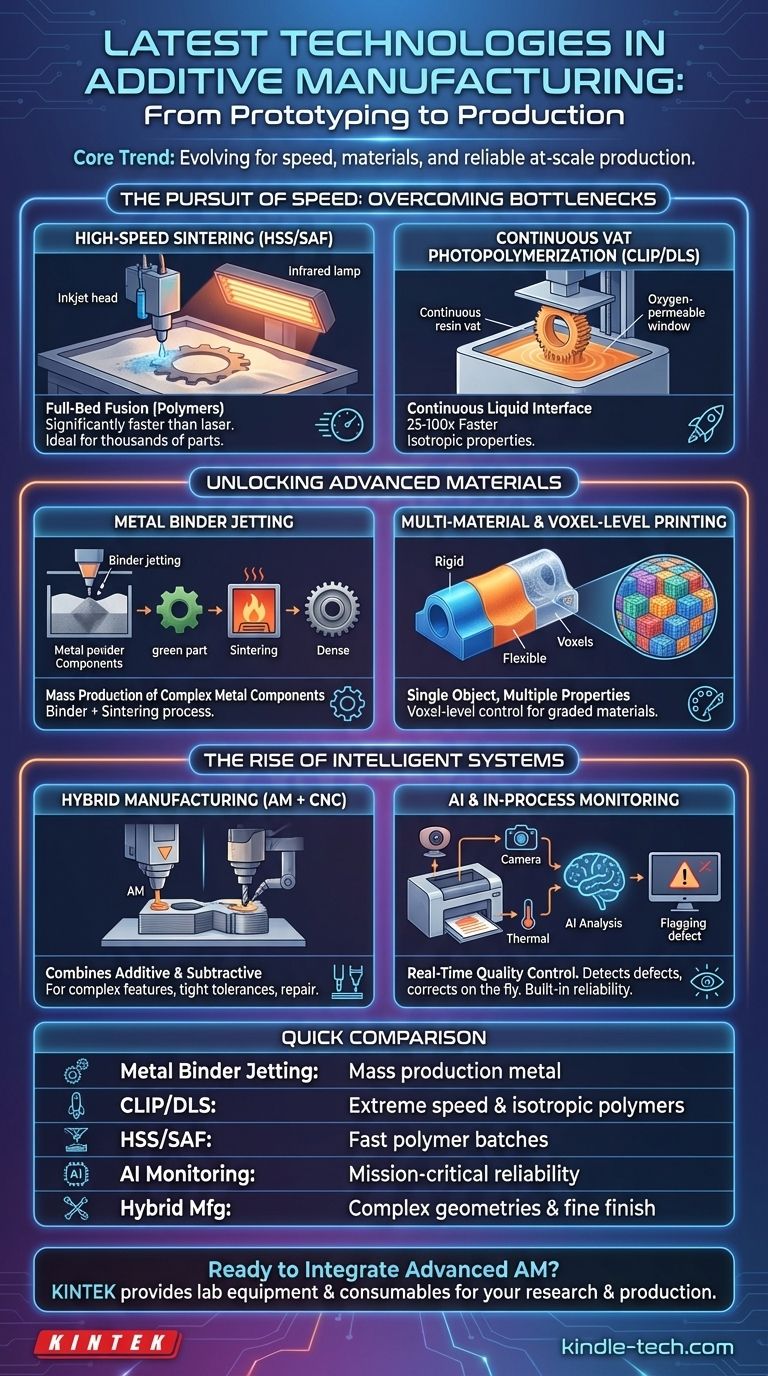

Sebbene nessuna singola tecnologia sia interamente "nuova", gli ultimi progressi nella produzione additiva si concentrano sul rendere il processo più veloce, più affidabile e capace di produrre parti finali da una vasta gamma di materiali ad alte prestazioni. Le innovazioni chiave includono il binder jetting metallico per la produzione di massa, la produzione continua di interfaccia liquida (CLIP) per la velocità con i polimeri e l'integrazione dell'IA per il controllo qualità in tempo reale.

La tendenza principale nella moderna produzione additiva è la sua evoluzione da strumento di prototipazione rapida a metodo di produzione praticabile e su larga scala. Le ultime tecnologie non sono solo novità; sono soluzioni dirette ai colli di bottiglia storici di velocità, limitazioni dei materiali e garanzia di qualità.

La ricerca della velocità: superare i colli di bottiglia della produzione

Un ostacolo primario all'adozione della produzione additiva (AM) per la produzione è sempre stata la sua velocità. Diversi nuovi approcci stanno sfidando direttamente i metodi di produzione tradizionali come lo stampaggio a iniezione e la lavorazione CNC in termini di produttività.

Sinterizzazione ad alta velocità (HSS/SAF)

La sinterizzazione ad alta velocità (HSS) e la simile Selective Absorption Fusion (SAF) sono tecnologie di fusione a letto di polvere per polimeri.

Invece di un laser a movimento lento, questi sistemi utilizzano una testina di stampa a getto d'inchiostro per depositare un fluido che assorbe le radiazioni sul letto di polvere nella forma della parte. Una lampada a infrarossi passa quindi sopra l'intero letto, fondendo solo le aree in cui è stato depositato il fluido.

Questo approccio di fusione a letto completo è significativamente più veloce della sinterizzazione laser punto per punto, rendendolo uno strumento potente per la produzione di migliaia di parti.

Fotopolimerizzazione continua in vasca (CLIP/DLS)

La fotopolimerizzazione tradizionale in vasca (SLA/DLP) stampa strato per strato, con un passaggio meccanico di "distacco" tra ogni strato che rallenta drasticamente il processo.

Tecnologie come la Digital Light Synthesis (DLS) di Carbon, spesso nota con la sua tecnologia fondamentale CLIP, eliminano questo passaggio di distacco. Utilizzano una finestra permeabile all'ossigeno che crea un'interfaccia liquida continua, consentendo alla parte di essere estratta dalla vasca di resina con un movimento fluido e ininterrotto.

Ciò si traduce in un aumento della velocità di stampa da 25 a 100 volte e produce parti con proprietà isotrope, il che significa che sono ugualmente resistenti in tutte le direzioni.

Sbloccare materiali avanzati: oltre la plastica di base

Il vero valore dell'AM si realizza quando può creare parti funzionali da materiali ingegnerizzati per applicazioni esigenti. I recenti progressi hanno sbloccato metalli, compositi e polimeri ad alte prestazioni per l'uso nella produzione.

Binder Jetting metallico

Il binder jetting metallico è destinato a rivoluzionare la produzione di metalli. Il processo prevede il deposito di un agente legante liquido su un letto di polvere metallica, strato per strato, per formare una parte "verde".

Questa parte verde viene quindi posta in un forno per un processo chiamato sinterizzazione, dove il legante viene bruciato e le particelle metalliche si fondono in un oggetto denso e solido.

Il vantaggio chiave è la velocità e il costo. Una macchina per binder jetting può produrre parti molto più rapidamente e in volumi maggiori rispetto alle stampanti metalliche basate su laser, aprendo la porta alla produzione di massa di componenti metallici complessi.

Stampa multi-materiale e a livello di voxel

Una delle frontiere più entusiasmanti è la capacità di stampare un singolo oggetto con più materiali o con proprietà che variano nella sua struttura.

I sistemi che utilizzano il material jetting possono depositare diversi fotopolimeri nella stessa costruzione, creando parti che sono sia rigide che flessibili, o opache e trasparenti.

Questo è spesso indicato come controllo a livello di voxel, dove a ogni pixel tridimensionale (voxel) può essere assegnata una proprietà materiale specifica, consentendo la creazione di materiali a gradiente funzionale che sono impossibili da produrre con qualsiasi altro metodo.

L'ascesa dei sistemi intelligenti

Per passare alla produzione mission-critical, i sistemi AM devono essere affidabili e ripetibili. L'integrazione di software e hardware avanzati sta rendendo questo una realtà.

Produzione ibrida (AM + CNC)

I sistemi di produzione ibrida combinano un processo additivo (come la deposizione di energia diretta) e un processo sottrattivo (come la fresatura CNC) all'interno di un'unica macchina.

Ciò consente a una macchina di aggiungere materiale per costruire una caratteristica e quindi lavorarla immediatamente per ottenere tolleranze strette e una finitura superficiale fine. Questo è particolarmente utile per riparare componenti di alto valore o creare parti complesse con caratteristiche interne che sarebbero impossibili da lavorare convenzionalmente.

IA e monitoraggio in-process

I moderni sistemi AM industriali sono dotati di una suite di sensori, inclusi telecamere e rilevatori termici, che monitorano ogni strato del processo di costruzione.

L'intelligenza artificiale e gli algoritmi di machine learning analizzano questi dati in tempo reale per rilevare potenziali difetti, come deformazioni o fusione insufficiente. Il sistema può quindi correggere automaticamente i parametri al volo o segnalare una costruzione per l'ispezione, garantendo che il controllo qualità sia integrato nel processo, non solo ispezionato in seguito.

Comprendere i compromessi intrinseci

Sebbene queste tecnologie siano potenti, non sono soluzioni universali. Scegliere quella giusta richiede la comprensione dei loro limiti.

Velocità vs. Risoluzione

Come regola generale, velocità di stampa più elevate spesso vanno a scapito dei dettagli fini e della finitura superficiale. I processi ottimizzati per la produzione di massa potrebbero non essere adatti per applicazioni che richiedono caratteristiche intricate.

La realtà della post-elaborazione

La "stampa" è raramente il passaggio finale. Il binder jetting metallico richiede un lungo e complesso processo di sinterizzazione. Le parti in fotopolimerizzazione in vasca necessitano di lavaggio e polimerizzazione. Questi passaggi di post-elaborazione aggiungono tempo e costi significativi e devono essere presi in considerazione in qualsiasi piano di produzione.

Costo del materiale e blocco dell'ecosistema

Molte di queste tecnologie avanzate fanno parte di ecosistemi chiusi, che richiedono l'uso di materiali proprietari venduti dal produttore della macchina. Questi materiali possono essere significativamente più costosi della plastica o delle polveri metalliche di base, influenzando il costo finale della parte.

Selezione della tecnologia giusta per il tuo obiettivo

La tua applicazione detta la tecnologia più appropriata.

- Se il tuo obiettivo principale è la prototipazione rapida e ad alta fedeltà: la fotopolimerizzazione continua in vasca (CLIP/DLS) offre velocità e finitura superficiale eccezionali per le parti in polimero.

- Se il tuo obiettivo principale è la produzione di volumi da bassi a medi di parti polimeriche funzionali: la sinterizzazione ad alta velocità (HSS/SAF) è un concorrente diretto e potente dello stampaggio a iniezione.

- Se il tuo obiettivo principale è la produzione di massa di componenti metallici complessi: il binder jetting metallico è la tecnologia emergente chiave da investigare per ridurre i costi e aumentare la produttività.

- Se il tuo obiettivo principale è la creazione di parti mission-critical con qualità garantita: la fusione a letto di polvere laser (LPBF) combinata con il monitoraggio in-process basato sull'IA rimane lo standard d'oro per prestazioni e affidabilità.

Comprendendo queste capacità in evoluzione, puoi sfruttare la produzione additiva come strumento strategico per la produzione autentica, non solo per la sperimentazione.

Tabella riassuntiva:

| Tecnologia | Beneficio primario | Ideale per |

|---|---|---|

| Binder Jetting metallico | Parti metalliche ad alta velocità e basso costo | Produzione di massa di componenti metallici complessi |

| CLIP / DLS | Velocità estrema e proprietà isotrope | Prototipazione rapida e produzione di parti polimeriche |

| Sinterizzazione ad alta velocità (HSS/SAF) | Fusione rapida a letto completo per polimeri | Produzioni di volumi da bassi a medi |

| IA e monitoraggio in-process | Rilevamento dei difetti in tempo reale e controllo qualità | Parti mission-critical che richiedono alta affidabilità |

| Produzione ibrida (AM + CNC) | Combina geometrie complesse con tolleranze fini | Riparazione di parti o creazione di caratteristiche interne complesse |

Pronto a integrare la produzione additiva avanzata nel tuo laboratorio?

Navigare tra le ultime tecnologie AM può essere complesso. KINTEK è specializzata nella fornitura delle giuste attrezzature da laboratorio e dei materiali di consumo per supportare la tua ricerca e le tue esigenze di produzione additiva. Che tu stia esplorando nuovi materiali, aumentando la produzione o implementando sistemi di controllo qualità, la nostra esperienza può aiutarti a raggiungere i tuoi obiettivi.

Contattaci oggi stesso per discutere come possiamo supportare il percorso del tuo laboratorio nella produzione avanzata. Mettiti in contatto tramite il nostro modulo di contatto e costruiamo il futuro, insieme.

Guida Visiva

Prodotti correlati

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Strumento di setacciatura elettromagnetica tridimensionale

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

Domande frequenti

- Quale ruolo svolgono i sistemi di rettifica e lucidatura da laboratorio nella nitrurazione? Garantire una finitura a specchio superiore e una penetrazione ionica

- Come contribuisce una pressa idraulica da laboratorio ai test MIC? Garantire la precisione nei campioni di acciaio inossidabile

- Come si deve installare un campione sul portacampioni? Assicurare stabilità meccanica e integrità elettrica

- Cos'è l'inglobamento in metallurgia? Una guida per una perfetta preparazione del provino

- Cos'è una pressa a caldo per montaggio? Controllo di precisione per metallurgia e assemblaggio elettronico