Per operare in ambienti ossidanti ad alta temperatura, le tue scelte principali di materiale sono le leghe metalliche di ferro-cromo-alluminio (FeCrAl) e nichel-cromo (NiCr), oppure gli elementi ceramici al carburo di silicio (SiC) e al disilicuro di molibdeno (MoSi2). Ogni materiale funziona formando uno strato di ossido protettivo stabile sulla sua superficie che impedisce all'elemento sottostante di degradarsi rapidamente all'aria. La scelta migliore dipende interamente dalla temperatura massima richiesta, dal budget e dalle esigenze operative.

La selezione di un elemento riscaldante non è semplicemente una questione di resistere al calore. È un compromesso calcolato tra la temperatura operativa massima di un materiale, il suo costo iniziale, la sua durata prevista e le sue vulnerabilità specifiche in un dato ambiente di forno.

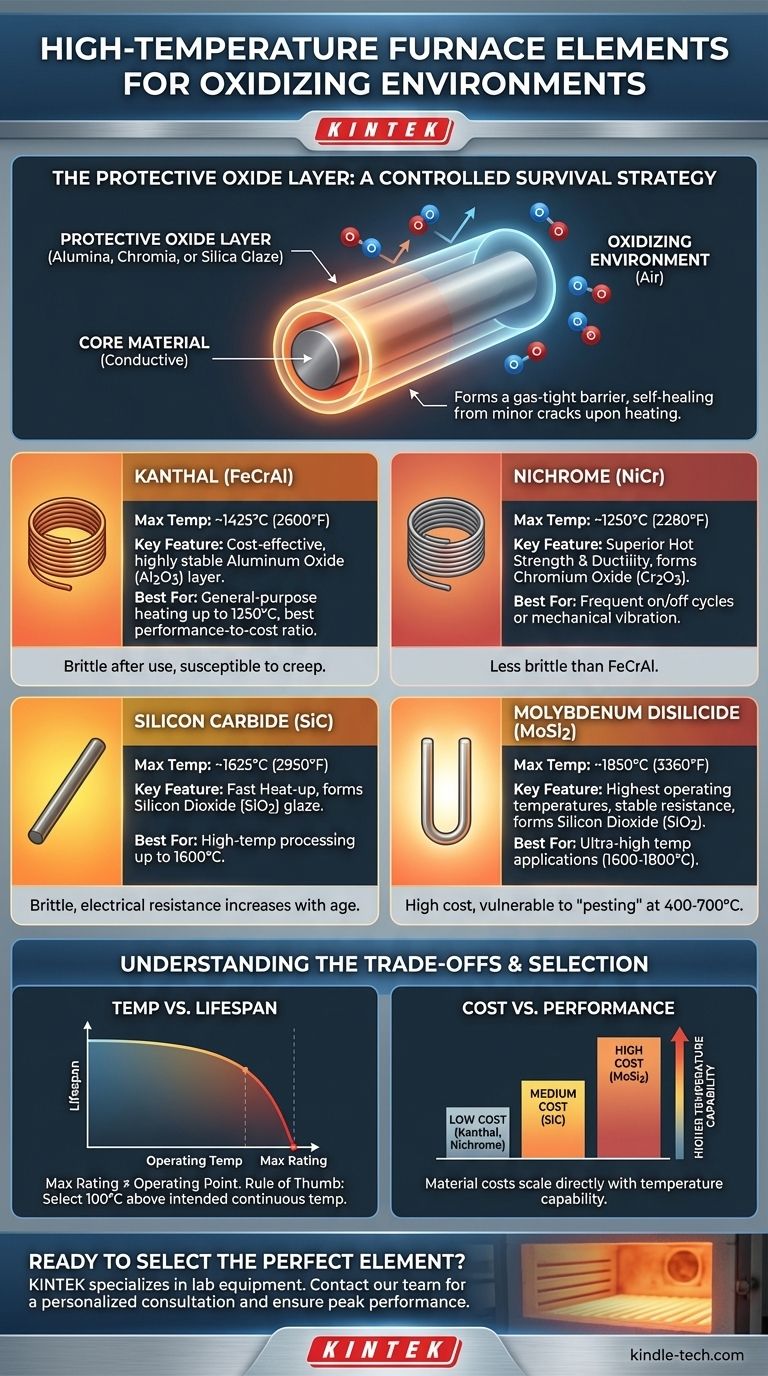

Il Ruolo Critico dello Strato di Ossido Protettivo

Tutti gli elementi ad alta temperatura progettati per l'uso in aria condividono una strategia di sopravvivenza comune: abbracciano l'ossidazione, ma in modo controllato.

Come Funziona l'Autoprotezione

Questi materiali non resistono all'ossidazione; sono specificamente progettati per formare uno strato di ossido sottile, stabile e non conduttivo elettricamente quando vengono riscaldati per la prima volta. Per le leghe FeCrAl, questo è uno strato di ossido di alluminio (allumina). Per NiCr, è ossido di cromo. Per SiC e MoSi2, è una "vetrificazione" di biossido di silicio (silice).

Questo strato agisce come una barriera a tenuta di gas, proteggendo il materiale conduttivo centrale da un'ulteriore ossidazione distruttiva. Un buon elemento, in effetti, si autoripara, poiché piccole crepe nello strato di ossido possono essere riparate al successivo riscaldamento.

I Nemici dello Strato di Ossido

Lo strato di ossido protettivo è robusto ma non invincibile. L'attacco chimico da parte di contaminanti all'interno del forno, come certi sali o metalli, può fondere e distruggere lo strato.

Allo stesso modo, operare in un ambiente riducente (come idrogeno o ammoniaca dissociata), anche per breve tempo, è catastrofico. Questi gas rimuoveranno l'ossigeno dallo strato protettivo, portando a un rapido cedimento dell'elemento.

Analisi dei Materiali per Elementi Riscaldanti Comuni

La scelta del materiale è dettata principalmente dalla temperatura operativa richiesta.

Leghe Kanthal (FeCrAl)

Kanthal e leghe simili di FeCrAl sono i cavalli di battaglia del settore per il riscaldamento generico all'aria. Formano uno strato protettivo di ossido di alluminio (Al2O3) altamente stabile.

La loro temperatura massima dell'elemento è tipicamente intorno a 1425°C (2600°F). Offrono il miglior rapporto prestazioni/costo di qualsiasi elemento metallico, ma diventano fragili dopo il primo utilizzo e sono suscettibili allo scorrimento viscoso (creep) (cedimento ad alte temperature), richiedendo un supporto adeguato.

Leghe Nichrome (NiCr)

Le leghe di Nichrome formano uno strato di ossido di cromo (Cr2O3). Hanno una temperatura operativa massima inferiore rispetto al Kanthal, generalmente intorno a 1250°C (2280°F).

Il loro vantaggio principale è la superiore resistenza a caldo e la duttilità. Rimangono meno fragili delle leghe FeCrAl dopo i cicli termici, rendendoli una scelta migliore per applicazioni che comportano frequenti cicli di accensione/spegnimento o vibrazioni meccaniche.

Carburo di Silicio (SiC)

Gli elementi in Carburo di Silicio (SiC) sono barre o tubi ceramici rigidi e autoportanti. Funzionano formando uno strato protettivo di biossido di silicio (SiO2) e possono essere utilizzati fino a 1625°C (2950°F).

Il SiC fornisce tempi di riscaldamento molto rapidi. Tuttavia, gli elementi sono fragili e sensibili agli shock termici. È fondamentale notare che la loro resistenza elettrica aumenta con l'età, il che richiede un alimentatore più complesso (tipicamente un trasformatore multi-tap o un SCR) per mantenere una potenza erogata costante durante la vita dell'elemento.

Disilicuro di Molibdeno (MoSi2)

Gli elementi in Disilicuro di Molibdeno (MoSi2) offrono le temperature operative più elevate all'aria, fino a 1850°C (3360°F). Formano anch'essi una vetrificazione protettiva di biossido di silicio (SiO2).

Questi elementi hanno una resistenza stabile durante la loro lunga durata. I loro principali svantaggi sono l'alto costo e l'estrema fragilità a temperatura ambiente. Sono anche vulnerabili a un fenomeno di ossidazione catastrofica a bassa temperatura noto come "pestaggio" (pesting) tra 400-700°C, che richiede di riscaldarli attraverso questo intervallo molto rapidamente.

Comprendere i Compromessi

Scegliere un elemento è una decisione ingegneristica che bilancia fattori in competizione.

Temperatura vs. Durata

La temperatura massima nominale di un elemento è un limite, non un punto operativo raccomandato. Far funzionare un elemento continuamente vicino alla sua temperatura massima ne ridurrà drasticamente la vita.

Per una durata di servizio ragionevole, una buona regola pratica è selezionare un elemento con una classificazione massima almeno 100°C superiore alla temperatura operativa continua prevista.

Costo vs. Prestazioni

I costi dei materiali aumentano direttamente con la capacità di temperatura.

- Basso Costo: Kanthal (FeCrAl) e Nichrome (NiCr)

- Costo Medio: Carburo di Silicio (SiC)

- Alto Costo: Disilicuro di Molibdeno (MoSi2)

Si paga per la capacità di operare in modo affidabile a temperature estreme. Tentare di risparmiare denaro spingendo un elemento con classificazione inferiore oltre i suoi limiti comporterà sempre un guasto prematuro e costi a lungo termine più elevati.

Proprietà Meccaniche e Installazione

Gli elementi metallici come Kanthal e Nichrome sono forniti come filo o nastro e possono essere formati in bobine. Sono duttili prima dell'uso ma richiedono supporti ceramici accurati per prevenire cedimenti e cortocircuiti durante il funzionamento.

Gli elementi ceramici come SiC e MoSi2 sono rigidi e fragili. Devono essere maneggiati con estrema cura e montati con precisione secondo le specifiche del produttore per evitare fratture da stress.

Selezione dell'Elemento Giusto per la Tua Applicazione

Basa la tua decisione sul tuo requisito operativo più importante.

- Se la tua priorità principale è il riscaldamento economico fino a 1350°C: Kanthal (FeCrAl) è la scelta standard ed economica.

- Se la tua priorità principale è la durata sotto cicli frequenti al di sotto di 1200°C: Nichrome (NiCr) offre una migliore resistenza alla fatica rispetto al Kanthal.

- Se la tua priorità principale è la lavorazione rapida ad alta temperatura fino a 1600°C: Il Carburo di Silicio (SiC) è il cavallo di battaglia del settore, a condizione che tu possa gestire il suo invecchiamento della resistenza.

- Se la tua priorità principale è raggiungere le temperature più alte possibili (1600-1800°C) all'aria: Il Disilicuro di Molibdeno (MoSi2) è la soluzione principale, giustificando il suo costo elevato e le esigenze di manipolazione specifiche.

Comprendendo i principi fondamentali di come funzionano questi materiali, puoi specificare con sicurezza l'elemento giusto che assicuri sia prestazioni che affidabilità per il tuo forno.

Tabella Riassuntiva:

| Materiale | Temp. Max (°C) | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Kanthal (FeCrAl) | ~1425°C | Conveniente | Riscaldamento generale fino a 1350°C |

| Nichrome (NiCr) | ~1250°C | Eccellente resistenza a caldo | Cicli frequenti on/off |

| Carburo di Silicio (SiC) | ~1625°C | Riscaldamento rapido | Lavori ad alta temperatura fino a 1600°C |

| Disilicuro di Molibdeno (MoSi2) | ~1850°C | Temperatura più alta | Applicazioni ultra-alte temperature |

Pronto a selezionare l'elemento riscaldante perfetto per il tuo forno ad alta temperatura? La scelta giusta è fondamentale per le prestazioni, l'affidabilità e l'efficienza dei costi. KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze di laboratorio. I nostri esperti possono aiutarti a navigare tra i compromessi tra FeCrAl, NiCr, SiC e MoSi2 per assicurarti una soluzione perfettamente adattata ai tuoi requisiti di temperatura, esigenze operative e budget. Contatta oggi il nostro team per una consulenza personalizzata e assicurati che il tuo forno operi al massimo delle prestazioni.

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Quale materiale viene utilizzato per il riscaldamento dei forni? Seleziona l'elemento giusto per il tuo processo

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura

- Il disolfuro di molibdeno è un elemento riscaldante? Scopri il materiale migliore per applicazioni ad alta temperatura.

- Quali elementi riscaldanti per forni ad alta temperatura utilizzare in atmosfera ossidante? MoSi2 o SiC per prestazioni superiori

- Qual è il coefficiente di dilatazione termica del disiliciuro di molibdeno? Comprendere il suo ruolo nella progettazione ad alta temperatura