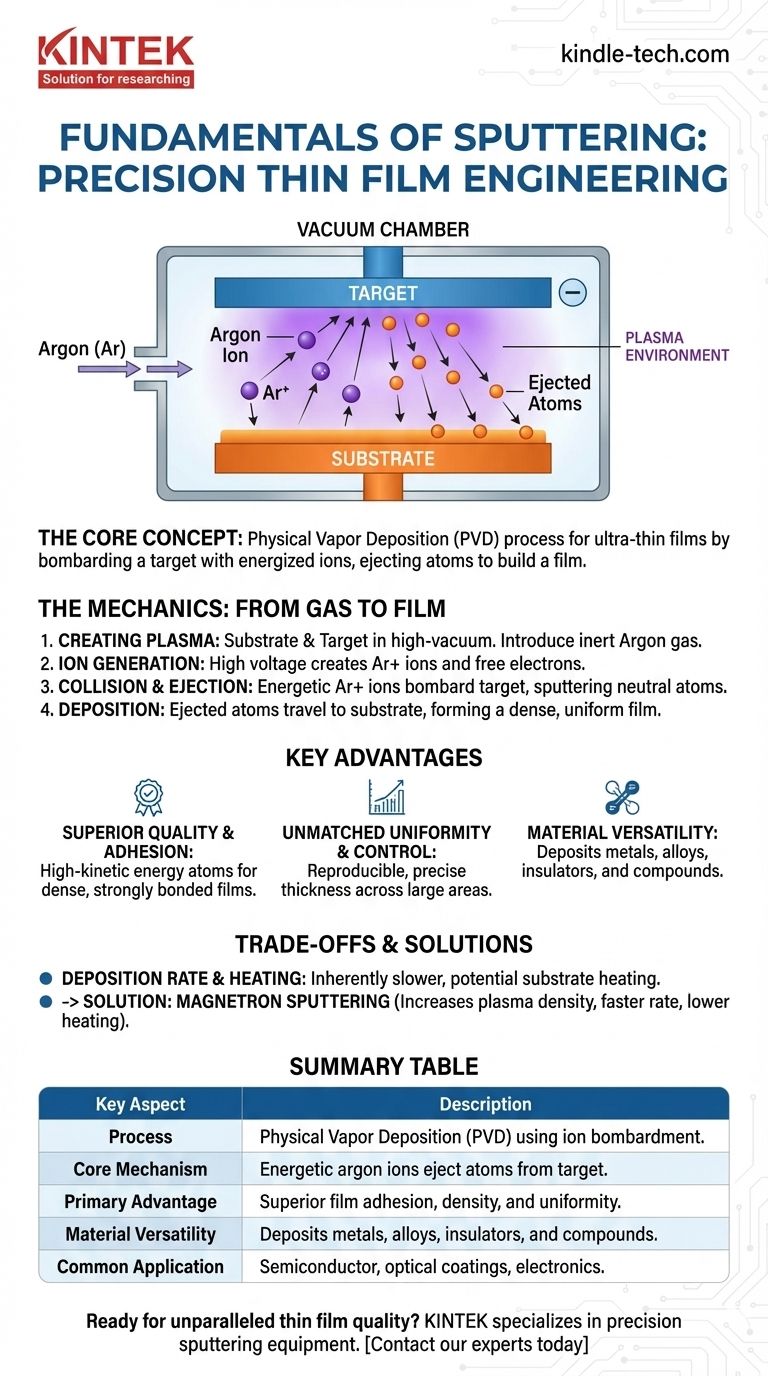

Nella sua essenza, lo sputtering è un processo di deposizione fisica da fase vapore (PVD) utilizzato per creare film di materiale ultrasottili. Funziona bombardando un materiale sorgente solido, chiamato "target", con ioni energizzati in un vuoto. Queste collisioni agiscono come una sabbiatura microscopica, espellendo atomi dal target, che poi viaggiano e si depositano su un substrato, costruendo un film un atomo alla volta.

Lo sputtering non è semplicemente un metodo per rivestire una superficie; è un processo ingegneristico altamente controllato per creare film sottili con adesione, densità e uniformità superiori. Il suo valore risiede nella qualità e nella precisione del film risultante, non nella velocità di deposizione.

La meccanica dello Sputtering: dal gas al film

Per comprendere lo sputtering, è meglio scomporlo in una sequenza di eventi che si verificano all'interno di una camera a vuoto controllata.

Creazione dell'ambiente di plasma

Il processo inizia inserendo il substrato e il materiale target in una camera ad alto vuoto. La camera viene evacuata per rimuovere aria e altri contaminanti.

Una volta evacuata, viene introdotta nella camera una piccola quantità controllata di gas inerte, più comunemente argon.

Generazione e accelerazione degli ioni

Una tensione negativa elevata viene applicata al materiale target. Questo forte campo elettrico energizza gli elettroni liberi nella camera.

Questi elettroni ad alta energia collidono con gli atomi di argon neutri, strappando via un elettrone e creando ioni argon carichi positivamente (Ar+). Questa miscela di ioni ed elettroni forma un plasma a bassa temperatura.

Poiché il target è carico negativamente e gli ioni argon sono carichi positivamente, gli ioni vengono aggressivamente accelerati verso la faccia del target.

Il processo di collisione ed espulsione

All'impatto, lo ione argon ad alta energia trasferisce la sua energia cinetica e il suo momento agli atomi nel target. Questo è un processo puramente fisico e meccanico.

Se il trasferimento di energia è sufficiente, "sputtera" o espelle un atomo dal materiale target. Queste particelle espulse sono tipicamente atomi neutri, non ioni.

Deposizione sul substrato

Gli atomi espulsi viaggiano in linea relativamente retta dal target verso il substrato, che è solitamente posizionato direttamente di fronte ad esso.

Quando questi atomi energetici arrivano sul substrato, si condensano sulla sua superficie. Nel tempo, milioni di questi atomi in arrivo si accumulano per formare un film sottile, denso e altamente uniforme.

Perché lo Sputtering eccelle: i vantaggi chiave

Lo sputtering viene scelto rispetto ad altri metodi di deposizione per diverse ragioni critiche relative alla qualità del film e alla versatilità dei materiali.

Qualità del film e adesione superiori

Gli atomi sputterati arrivano al substrato con una significativa energia cinetica. Questa energia li aiuta a formare un film più denso e fornisce un'adesione molto più forte al substrato rispetto ai processi a energia inferiore come l'evaporazione termica.

Uniformità e controllo ineguagliabili

Il processo è altamente riproducibile e può essere controllato con precisione gestendo la pressione del gas, la tensione e il tempo di deposizione. Ciò si traduce in un'eccellente uniformità dello spessore del film su substrati di grandi dimensioni, un requisito critico per semiconduttori, filtri ottici ed elettronica di precisione.

Versatilità dei materiali

Lo sputtering può depositare quasi tutti i materiali, inclusi metalli puri, isolanti e semiconduttori. Fondamentalmente, eccelle nella deposizione di leghe e composti, poiché il processo di espulsione generalmente preserva la composizione chimica (stechiometria) del target.

Comprendere i compromessi e i limiti

Sebbene potente, lo sputtering non è privo di sfide. Comprendere questi compromessi è fondamentale per sapere quando usarlo.

La sfida del tasso di deposizione

Lo sputtering di base è un processo intrinsecamente lento rispetto a tecniche come l'evaporazione termica. Il tasso di crescita del film è un compromesso fondamentale per ottenere un'alta qualità e un buon controllo del film.

Preoccupazioni relative al riscaldamento del substrato

Il bombardamento energetico costante da parte del plasma e degli atomi che si depositano può riscaldare il substrato. Nei sistemi iniziali, ciò limitava la capacità di rivestire materiali sensibili al calore come la plastica senza causare danni.

La soluzione Magnetron

La maggior parte dei moderni sistemi di sputtering utilizza lo sputtering a magnetron. Posizionando potenti magneti dietro il target, gli elettroni vengono intrappolati in un campo magnetico vicino alla superficie del target.

Questo intrappolamento aumenta drasticamente la probabilità che gli elettroni collidano e ionizzino il gas argon. Ciò crea un plasma molto più denso, che aumenta significativamente il tasso di deposizione e consente al sistema di funzionare a pressioni più basse, riducendo il riscaldamento del substrato.

Quando scegliere lo Sputtering

Lo sputtering è uno strumento specializzato e il suo utilizzo dovrebbe essere allineato con gli obiettivi più critici del tuo progetto.

- Se il tuo obiettivo principale è la qualità del film e l'adesione: Lo sputtering è una scelta eccezionale grazie alla deposizione ad alta energia che crea strati densi e fortemente legati.

- Se il tuo obiettivo principale è depositare leghe o composti complessi: Lo sputtering offre un controllo superiore, consentendoti di mantenere la composizione del materiale sorgente o persino di creare nuovi composti aggiungendo gas reattivi (ad esempio, azoto per formare nitruri).

- Se il tuo obiettivo principale è la velocità di produzione di massa al minor costo: Devi valutare se il tasso di deposizione più lento dello sputtering è accettabile per le tue esigenze, o se un processo più veloce come l'evaporazione termica fornisce una qualità "abbastanza buona".

In definitiva, lo sputtering è il processo definitivo per le applicazioni in cui la precisione, la purezza e l'integrità del film sottile non possono essere compromesse.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Deposizione fisica da fase vapore (PVD) mediante bombardamento ionico. |

| Meccanismo centrale | Gli ioni argon energetici espellono atomi da un materiale target. |

| Vantaggio principale | Adesione, densità e uniformità superiori del film. |

| Versatilità dei materiali | Deposita metalli, leghe, isolanti e composti. |

| Applicazione comune | Produzione di semiconduttori, rivestimenti ottici, elettronica. |

Pronto a ottenere una qualità di film sottile senza pari nel tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo per sputtering di precisione, fornendo gli strumenti e l'esperienza per creare film densi e uniformi con adesione superiore. Sia che tu stia lavorando su semiconduttori, ricerca o rivestimenti avanzati, le nostre soluzioni sono progettate per prestazioni e affidabilità. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

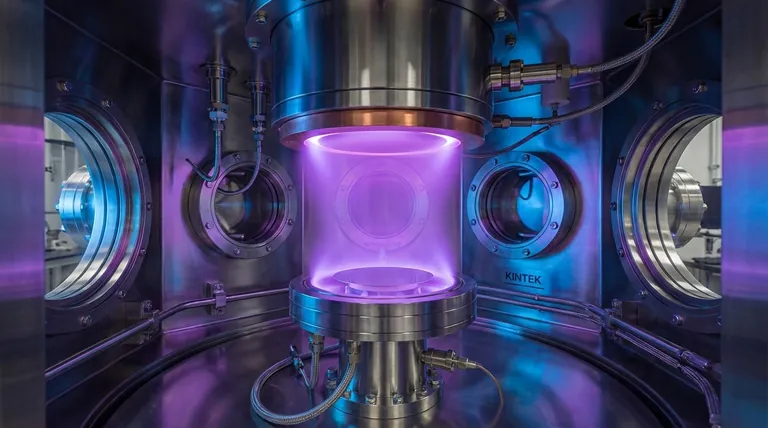

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura