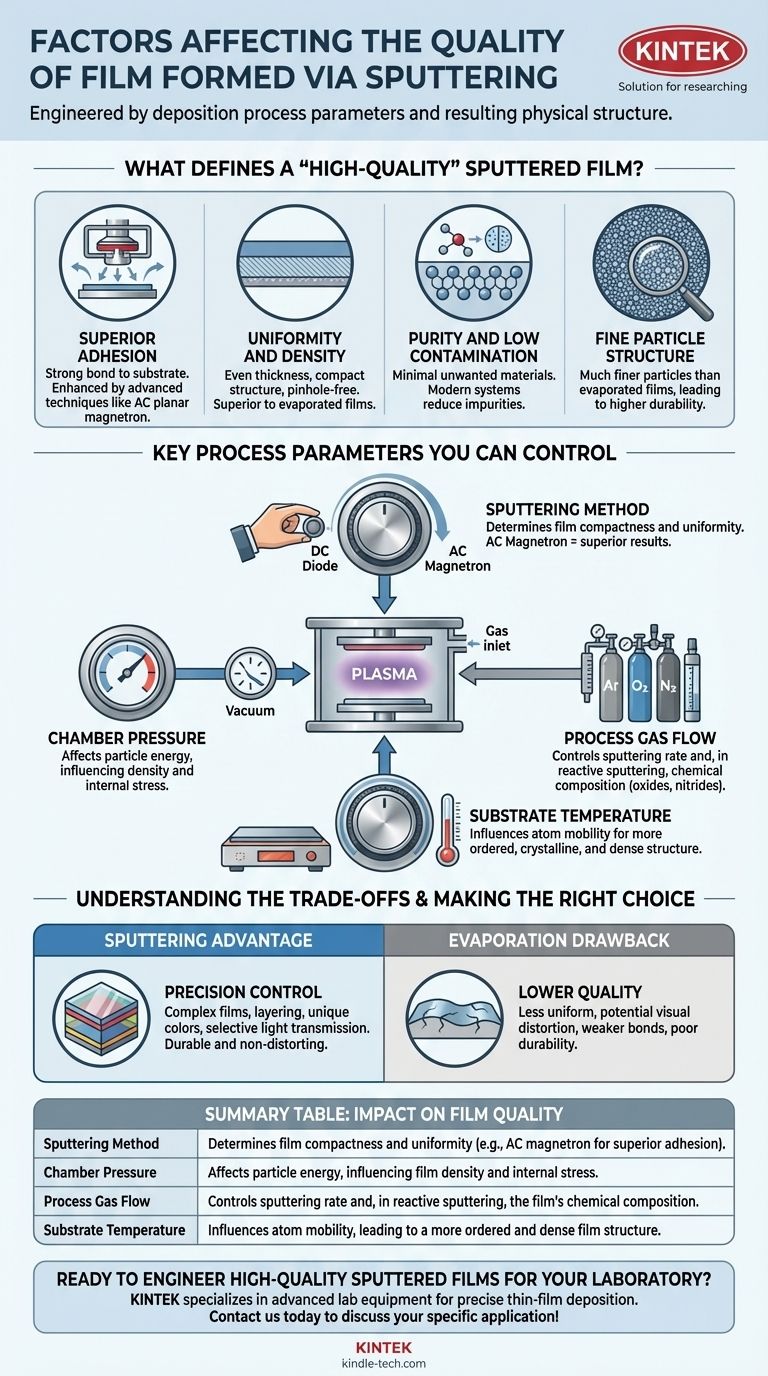

La qualità di un film formato tramite sputtering è determinata dai parametri del processo di deposizione e dalla risultante struttura fisica del film. I fattori chiave includono il metodo di sputtering stesso, la pressione della camera, il flusso del gas di processo e la temperatura del substrato, che influenzano collettivamente la densità, l'uniformità, la purezza e l'adesione del film al substrato.

Il principio fondamentale è che lo sputtering offre un alto grado di controllo sull'assemblaggio a livello atomico di un film. A differenza dei metodi più semplici, consente la creazione di strati densi, uniformi e altamente aderenti gestendo l'energia e l'ambiente in cui le particelle si depositano su una superficie.

Cosa definisce un film sputterato di "alta qualità"?

Prima di regolare i parametri di processo, è essenziale comprendere le caratteristiche desiderate. I film sputterati di alta qualità sono definiti da alcune caratteristiche chiave che li distinguono dai film realizzati con altri metodi, come l'evaporazione sotto vuoto.

Adesione Superiore

Un indicatore critico di qualità è quanto bene il film si lega al materiale sottostante, o substrato.

Tecniche avanzate come lo sputtering planare a magnetron AC sono specificamente progettate per migliorare questo legame, creando un rivestimento più durevole e affidabile.

Uniformità e Densità

I film di qualità hanno uno spessore uniforme e una struttura compatta su tutta la superficie.

Lo sputtering produce film privi di fori di spillo (pinholes) e altri difetti strutturali, garantendo prestazioni costanti. Questo è un vantaggio significativo rispetto ai film evaporati sotto vuoto, che tendono ad essere meno uniformi.

Purezza e Bassa Contaminazione

Il film finale dovrebbe essere composto solo dal materiale previsto.

I moderni sistemi di sputtering eccellono nel ridurre la contaminazione indesiderata durante il processo di deposizione, risultando in film di maggiore purezza rispetto alle tecniche più vecchie o più semplici.

Struttura a Particelle Fini

La struttura microscopica del film è fondamentale per la sua qualità.

I film sputterati sono composti da particelle metalliche molto più fini rispetto ai film evaporati. Questa struttura a grana fine è direttamente responsabile della loro maggiore durabilità e prestazioni superiori.

Parametri di Processo Chiave che Puoi Controllare

La qualità finale del film non è casuale; è ingegnerizzata controllando attentamente le variabili del processo di sputtering.

Metodo di Sputtering

La tecnologia che utilizzi è un fattore primario. Ad esempio, l'utilizzo di un sistema di sputtering a magnetron planare AC produce intrinsecamente film più compatti e uniformi rispetto a un sistema a diodo DC di base.

Pressione della Camera

La pressione all'interno della camera di deposizione influisce sul modo in cui gli atomi sputterati viaggiano dal target al substrato.

La regolazione di questo parametro può alterare l'energia delle particelle che si depositano, influenzando a sua volta la densità del film e lo stress interno.

Flusso del Gas di Processo

La velocità di flusso del gas inerte (tipicamente Argon) utilizzato per creare il plasma influisce direttamente sulla velocità di sputtering.

Nello sputtering reattivo, l'introduzione controllata di gas come ossigeno o azoto viene utilizzata per formare intenzionalmente film di ossido o nitruro, modificando fondamentalmente le proprietà chimiche e ottiche del film.

Temperatura del Substrato

La temperatura del substrato durante la deposizione influisce sul modo in cui gli atomi si dispongono una volta atterrati sulla superficie.

Temperature più elevate possono aumentare la mobilità atomica, il che può aiutare a formare una struttura del film più ordinata, cristallina e densa.

Comprendere i Compromessi: Sputtering vs. Evaporazione

Per apprezzare appieno i fattori che influenzano la qualità del film sputterato, è utile confrontarlo direttamente con una comune alternativa, l'evaporazione termica sotto vuoto.

Il Vantaggio dello Sputtering

Il vantaggio principale dello sputtering è il controllo. Il processo consente la creazione di film complessi stratificando metalli e ossidi metallici diversi con precisione.

Questo controllo consente l'ingegnerizzazione di film con colori unici e trasmissione selettiva della luce, cosa non possibile con metodi meno raffinati. I film risultanti sono durevoli e non distorcono la visione.

Lo Svantaggio dell'Evaporazione

I film evaporati sotto vuoto sono generalmente considerati di qualità inferiore.

Soffrono di una struttura meno uniforme, che può causare distorsioni visive, e i loro legami molecolari più deboli portano a una scarsa durabilità.

Fare la Scelta Giusta per il Tuo Obiettivo

Controllare la qualità del film significa allineare i parametri di processo con il risultato desiderato. Utilizza queste linee guida per dare priorità ai tuoi sforzi.

- Se il tuo obiettivo principale è la durabilità e l'adesione: Concentrati sulla creazione di una struttura densa e priva di fori di spillo ottimizzando la pressione della camera e utilizzando un metodo avanzato come lo sputtering a magnetron AC.

- Se il tuo obiettivo principale sono le proprietà ottiche specifiche: Gestisci attentamente il flusso di gas reattivo e la stratificazione di materiali diversi per ottenere l'indice di rifrazione e la trasmissione selettiva richiesti.

- Se il tuo obiettivo principale è la purezza e l'uniformità: Assicurati di utilizzare un materiale target di elevata purezza e una tecnica di sputtering nota per la sua deposizione uniforme su ampie aree superficiali.

In definitiva, il controllo di questi fattori ti consente di ingegnerizzare film sputterati con le caratteristiche precise richieste dalla tua applicazione.

Tabella Riassuntiva:

| Fattore | Impatto sulla Qualità del Film |

|---|---|

| Metodo di Sputtering | Determina la compattezza e l'uniformità del film (es. magnetron AC per adesione superiore). |

| Pressione della Camera | Influenza l'energia delle particelle, influenzando la densità del film e lo stress interno. |

| Flusso del Gas di Processo | Controlla la velocità di sputtering e, nello sputtering reattivo, la composizione chimica del film. |

| Temperatura del Substrato | Influenza la mobilità atomica, portando a una struttura del film più ordinata e densa. |

Pronto a ingegnerizzare film sputterati di alta qualità per il tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la deposizione precisa di film sottili. La nostra esperienza nella tecnologia di sputtering può aiutarti a ottenere i rivestimenti durevoli, uniformi e puri richiesti dalla tua ricerca o produzione.

Contattaci oggi per discutere la tua applicazione specifica e scoprire come le nostre soluzioni possono migliorare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati