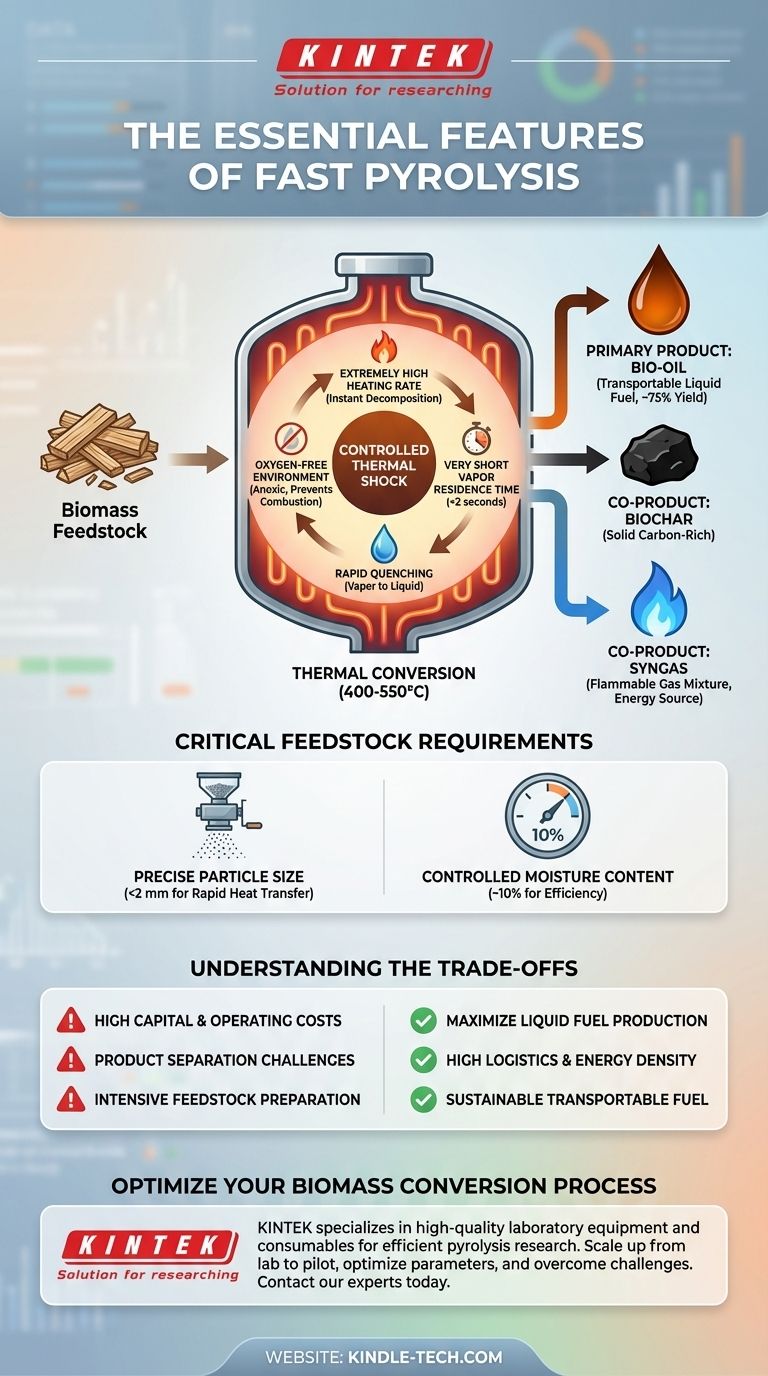

In sintesi, la pirolisi rapida è un processo di conversione termica definito da quattro caratteristiche essenziali: tassi di riscaldamento estremamente elevati, una temperatura di processo da moderata ad alta (400-550°C), un tempo di residenza molto breve per i vapori (meno di 2 secondi) e la completa assenza di ossigeno. Queste condizioni non sono arbitrarie; sono precisamente ingegnerizzate per decomporre rapidamente la biomassa e massimizzare la produzione di un prodotto liquido noto come bio-olio.

Lo scopo centrale della pirolisi rapida è applicare uno "shock termico" controllato alla biomassa. Questo processo interrompe intenzionalmente la decomposizione del materiale in una fase intermedia, catturando preziosi composti liquidi prima che abbiano la possibilità di scomporsi ulteriormente in gas e carbone solido di minor valore.

I Parametri Fondamentali del Processo

Per raggiungere il suo obiettivo primario di massimizzare la resa liquida, la pirolisi rapida si basa su un delicato equilibrio di condizioni di processo attentamente controllate. Ogni parametro svolge una funzione specifica nella manipolazione della decomposizione chimica della materia prima di biomassa.

Alto Tasso di Riscaldamento e Temperatura

Il processo opera riscaldando la biomassa a una temperatura target tra 400-550°C. Fondamentalmente, questo deve avvenire a un tasso estremamente elevato. Il rapido trasferimento di calore è necessario per scomporre la struttura solida della biomassa quasi istantaneamente.

Breve Tempo di Residenza

Una volta che la biomassa vaporizza, questi vapori caldi rimangono nel reattore per un periodo eccezionalmente breve, tipicamente meno di due secondi. Questo breve tempo di residenza è una caratteristica distintiva, poiché previene reazioni secondarie in cui i preziosi precursori liquidi altrimenti si "craccherebbero" in gas non condensabili.

Ambiente Privo di Ossigeno

La pirolisi rapida è, per definizione, un processo anossico, il che significa che avviene in assenza di ossigeno. Questo previene la combustione (bruciore) e assicura che la biomassa si decomponga termicamente nei suoi componenti chimici costituenti piuttosto che rilasciare semplicemente la sua energia sotto forma di calore.

Raffreddamento Rapido

Dopo il loro breve tempo nel reattore, i vapori caldi vengono raffreddati e condensati molto rapidamente. Questo passaggio di "quenching" è ciò che trasforma i prodotti in fase vapore nel bio-olio liquido finale, bloccandoli efficacemente nel loro stato liquido.

Requisiti Critici della Materia Prima

Il successo della pirolisi rapida dipende fortemente dalla preparazione della biomassa grezza prima che entri nel reattore. L'elevata velocità del processo richiede una materia prima consistente e adeguatamente condizionata.

Dimensione Precisa delle Particelle

Per facilitare il necessario rapido trasferimento di calore, la materia prima di biomassa deve essere macinata in particelle molto piccole, spesso inferiori a 2 mm di diametro. Le piccole particelle hanno un elevato rapporto superficie-volume, consentendo al calore di penetrare e decomporle quasi istantaneamente.

Contenuto di Umidità Controllato

Il contenuto di umidità ideale per la maggior parte dei sistemi di pirolisi rapida è di circa il 10%. Se la materia prima è troppo umida, una quantità significativa di energia viene sprecata creando vapore invece di prezioso bio-olio. Se è troppo secca, può creare polvere eccessiva e complicare la manipolazione.

I Prodotti Caratteristici della Pirolisi Rapida

L'output del processo è una miscela di prodotti liquidi, solidi e gassosi, ciascuno con un ruolo e un valore distinti. Sebbene il processo possa essere ottimizzato, l'obiettivo primario è sempre massimizzare la frazione liquida.

Bio-olio: L'Obiettivo Primario

Il prodotto principale, che spesso produce fino al 75% del peso della materia prima, è il bio-olio. Questo liquido denso e scuro offre vantaggi significativi rispetto alla biomassa grezza perché può essere facilmente immagazzinato e trasportato, in modo simile ai combustibili fossili convenzionali.

Biochar e Syngas: I Co-prodotti

Il processo crea anche biochar (un carbone solido, ricco di carbonio) e syngas non condensabile (una miscela di gas infiammabili come idrogeno, metano e monossido di carbonio). Questi non sono prodotti di scarto; il syngas viene tipicamente bruciato per fornire il calore per il reattore, rendendo il processo parzialmente autosufficiente dal punto di vista energetico.

Comprendere i Compromessi

Sebbene potente, la pirolisi rapida non è priva di sfide. Comprendere i suoi limiti è fondamentale per valutarne l'applicazione pratica.

Costi Elevati di Attrezzature e Funzionamento

I sofisticati reattori necessari per ottenere un controllo preciso della temperatura e un rapido trasferimento di calore sono costosi da costruire e gestire. Ciò rappresenta una significativa barriera agli investimenti di capitale.

La Sfida della Separazione del Prodotto

L'output grezzo è una miscela di bio-olio, char e gas che deve essere separata in modo efficiente. Inoltre, il bio-olio stesso è una miscela complessa che spesso richiede una significativa purificazione e miglioramento prima di poter essere utilizzato in motori o raffinerie convenzionali.

Esigenze di Preparazione della Materia Prima

I rigorosi requisiti per la piccola dimensione delle particelle e la bassa umidità significano che è necessario un passaggio di pre-elaborazione esteso e ad alta intensità energetica. La macinazione e l'essiccazione della biomassa grezza aggiungono costi e complessità all'operazione complessiva.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione di utilizzare o investire nella tecnologia di pirolisi rapida dovrebbe essere guidata dal tuo obiettivo specifico.

- Se il tuo obiettivo principale è massimizzare la produzione di combustibile liquido dalla biomassa: La pirolisi rapida è la via termica più diretta, ma devi investire in una precisa preparazione della materia prima e in efficienti sistemi di raffreddamento del vapore.

- Se il tuo obiettivo principale è la logistica e la densità energetica: La capacità della pirolisi rapida di convertire biomassa ingombrante e a bassa densità in un combustibile liquido trasportabile è il suo più grande vantaggio strategico.

- Se il tuo obiettivo principale è valutare il rischio di investimento: I principali ostacoli sono il capitale iniziale per reattori sofisticati e i costi a valle associati alla separazione e al miglioramento del bio-olio grezzo.

Comprendere queste caratteristiche ti permette di vedere la pirolisi rapida non come un semplice riscaldatore, ma come una raffineria chimica ad alta velocità ingegnerizzata per convertire la biomassa solida in un combustibile liquido trasportabile.

Tabella Riassuntiva:

| Caratteristica | Parametro | Scopo |

|---|---|---|

| Tasso di Riscaldamento | Estremamente Elevato | Decomposizione istantanea della biomassa |

| Temperatura | 400-550°C | Ottimale per la resa liquida |

| Tempo di Residenza del Vapore | < 2 secondi | Previene il cracking secondario |

| Atmosfera | Senza Ossigeno (Anossica) | Previene la combustione |

| Dimensione della Materia Prima | < 2 mm | Assicura un rapido trasferimento di calore |

| Contenuto di Umidità | ~10% | Massimizza l'efficienza del processo |

| Prodotto Primario | Bio-olio (resa fino al 75%) | Combustibile liquido trasportabile |

Pronto a ottimizzare il tuo processo di conversione della biomassa?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per la ricerca e lo sviluppo di sistemi di pirolisi efficienti. Che tu stia passando dalla fase di laboratorio a quella pilota o ottimizzando i parametri del tuo processo, i nostri reattori, sistemi di controllo della temperatura e strumenti analitici sono progettati per precisione e affidabilità.

Aiutiamo i nostri clienti nei settori dei biocarburanti e delle energie rinnovabili a superare le sfide nella preparazione della materia prima, nella separazione del prodotto e nel controllo del processo. Lascia che la nostra esperienza supporti il tuo percorso nella creazione di bio-olio sostenibile e trasportabile.

Contatta oggi i nostri esperti per discutere come le soluzioni KINTEK possono migliorare la tua ricerca e sviluppo sulla pirolisi rapida.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Cos'è il processo di sgrassaggio (debinding)? Una guida alla rimozione critica del legante per MIM e stampa 3D

- Qual è lo scopo della calcinazione? Trasformare e purificare i materiali per uso industriale

- A cosa serve un forno a muffola? Ottenere una lavorazione pura ad alta temperatura

- A cosa serve un forno da laboratorio in chimica? Una guida alla trasformazione dei materiali ad alta temperatura

- Qual è il principio di funzionamento del forno a muffola? Ottenere una lavorazione ad alta temperatura pura e uniforme