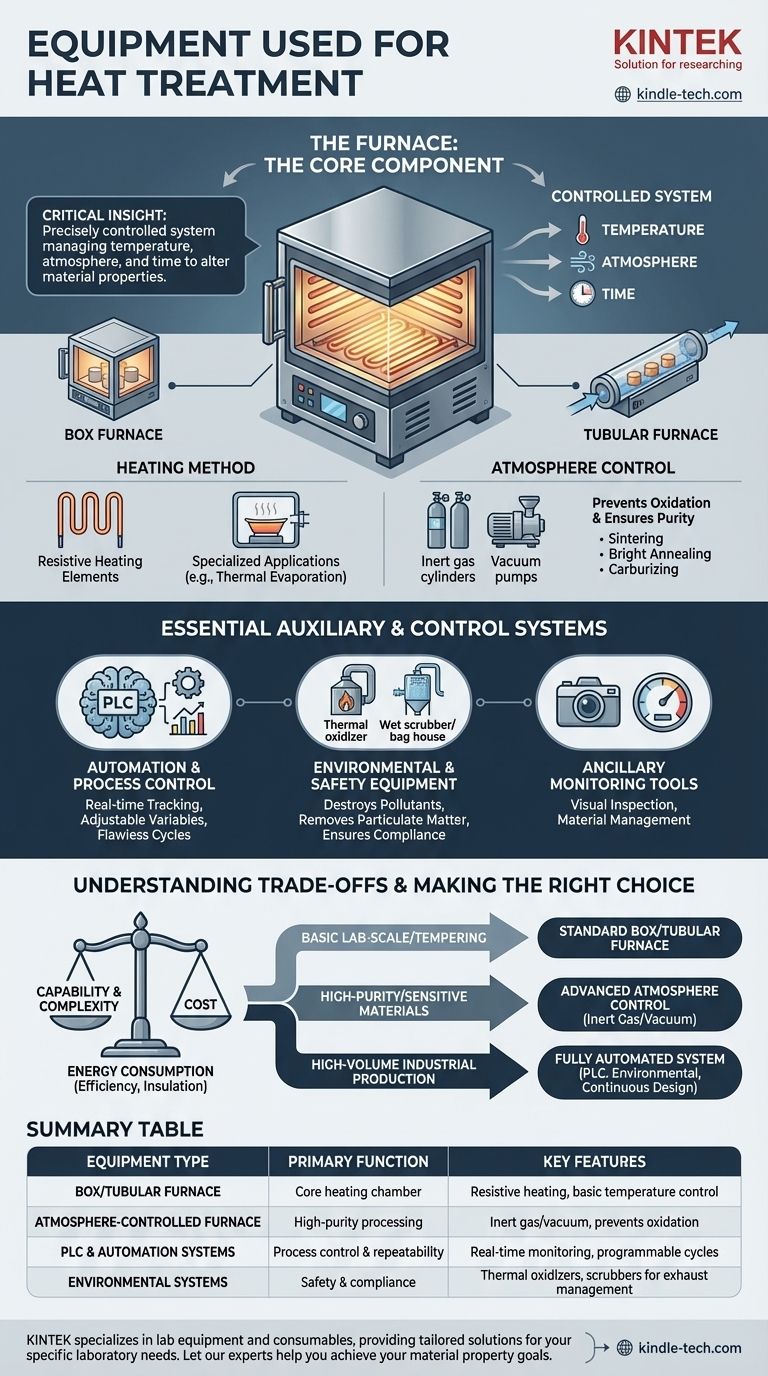

Al suo centro, l'attrezzatura principale utilizzata per il trattamento termico è il forno. Tuttavia, una soluzione completa di trattamento termico è un sistema che include anche attrezzature ausiliarie essenziali per il controllo del processo, la gestione ambientale e i test per garantire che vengano raggiunte le proprietà del materiale desiderate. Il modo più comune per classificare questi forni è in base alla forma e all'orientamento della loro camera di riscaldamento, come un forno a scatola o un forno tubolare.

L'intuizione fondamentale è che l'attrezzatura per il trattamento termico non è semplicemente un dispositivo per generare calore. È un sistema controllato con precisione in cui la capacità del forno di gestire temperatura, atmosfera e tempo è fondamentale per alterare con successo le proprietà fisiche e chimiche di un materiale.

Il Componente Centrale: Il Forno

Il forno è il cuore di qualsiasi operazione di trattamento termico. Il suo design e le sue capacità determinano direttamente quali processi possono essere eseguiti e con quale grado di precisione.

Come Vengono Classificati i Forni

La convenzione di denominazione più utile per i forni si basa sulla loro forma generale. Questo semplice metodo fornisce un'idea immediata della forma dell'attrezzatura e della potenziale applicazione.

Esempi comuni includono i forni a scatola, che sono camere per uso generale, e i forni tubolari, ideali per la lavorazione di campioni in modo più controllato e lineare.

La Funzione Critica del Riscaldamento

Il metodo di riscaldamento è fondamentale. Molti forni utilizzano elementi riscaldanti resistivi, in cui una corrente elettrica viene fatta passare attraverso un materiale come un nastro o una bobina metallica per generare calore.

In alcune applicazioni specializzate, come l'evaporazione termica, una specifica "barchetta di resistenza" contiene il materiale da riscaldare, assicurando che si sciolga ed evapori in modo controllato.

L'Importanza del Controllo dell'Atmosfera

Molti processi di trattamento termico richiedono un ambiente altamente controllato per prevenire reazioni chimiche indesiderate, come l'ossidazione.

I forni progettati per processi come la sinterizzazione, la ricottura brillante o la carburazione devono essere in grado di mantenere un'atmosfera specifica, spesso utilizzando gas inerti, per proteggere il materiale in trattamento. Ciò è essenziale in settori come l'aerospaziale e l'automotive, dove l'integrità del materiale è irrinunciabile.

Sistemi Ausiliari e di Controllo Essenziali

Una moderna configurazione di trattamento termico va ben oltre la camera del forno. È necessaria una gamma di sistemi di supporto per l'automazione, la sicurezza e la conformità ambientale.

Automazione e Controllo del Processo

I sistemi moderni si affidano all'automazione per garantire ripetibilità e precisione. Un Controllore Logico Programmabile (PLC) consente agli operatori di monitorare e regolare variabili come la temperatura e il flusso di gas in tempo reale, eseguendo cicli di riscaldamento e raffreddamento complessi senza errori.

Attrezzature Ambientali e di Sicurezza

Il trattamento termico può produrre sottoprodotti che devono essere gestiti. Questo è il ruolo delle apparecchiature ambientali ausiliarie.

- Ossidatori Termici: Distruggono gli inquinanti atmosferici pericolosi.

- Scrubber a Umido e Filtri a Maniche: Rimuovono il particolato dai flussi di scarico.

Questi sistemi assicurano che l'operazione sia sicura e conforme alle normative ambientali.

Strumenti di Monitoraggio Ancillari

Per osservare e gestire il processo, vengono utilizzati vari strumenti di prova e supporto. Questi possono includere luci rimovibili per l'ispezione visiva all'interno della camera o "dighe" fisiche e "disturbatori del letto" per gestire il materiale in lavorazione all'interno del forno.

Comprendere i Compromessi

La selezione dell'attrezzatura giusta comporta il bilanciamento tra capacità, complessità e costo. Il sistema più avanzato non è sempre la scelta migliore.

Abbinare l'Attrezzatura al Processo

Le capacità di un forno devono essere allineate con i requisiti del processo. Un forno semplice per la tempra non necessita dei sofisticati controlli dell'atmosfera richiesti per la carbonitrurazione. L'uso dell'attrezzatura sbagliata non produrrà le proprietà del materiale desiderate.

Complessità e Costo

Un forno a scatola semplice e per uso generale per un laboratorio è significativamente meno costoso e complesso di un forno industriale di grandi dimensioni e completamente automatizzato con PLC avanzati e controlli dell'atmosfera. L'investimento deve essere giustificato dalla precisione richiesta e dal volume di produzione.

Consumo Energetico

Il trattamento termico è un processo ad alta intensità energetica. I compromessi chiave nella selezione del forno spesso ruotano attorno all'efficienza termica, alla qualità dell'isolamento e all'efficacia degli elementi riscaldanti, tutti fattori che hanno un impatto diretto sui costi operativi a lungo termine.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ideale dell'attrezzatura è dettata interamente dal risultato specifico che devi ottenere.

- Se il tuo obiettivo principale è il semplice test su scala di laboratorio o la tempra di base: Un forno a scatola o tubolare standard con un controllo affidabile della temperatura è perfettamente adeguato.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza o materiali sensibili (come la ricottura brillante o la sinterizzazione): Un forno con controllo avanzato dell'atmosfera (ad esempio, capacità di gas inerte o sottovuoto) è irrinunciabile.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume: Un sistema completamente automatizzato con PLC, controlli ambientali integrati e potenzialmente un design a forno continuo è essenziale per l'efficienza e la ripetibilità.

In definitiva, la selezione dell'attrezzatura giusta per il trattamento termico consiste nell'abbinare le capacità dello strumento alla precisa trasformazione del materiale richiesta dal tuo processo.

Tabella Riassuntiva:

| Tipo di Attrezzatura | Funzione Principale | Caratteristiche Chiave |

|---|---|---|

| Forno a Scatola/Tubolare | Camera di riscaldamento principale | Riscaldamento resistivo, controllo base della temperatura |

| Forno a Controllo Atmosferico | Lavorazione ad alta purezza | Gas inerte/sottovuoto, previene l'ossidazione |

| Sistemi PLC e di Automazione | Controllo del processo e ripetibilità | Monitoraggio in tempo reale, cicli programmabili |

| Sistemi Ambientali | Sicurezza e conformità | Ossidatori termici, scrubber per la gestione degli scarichi |

Pronto a ottimizzare il tuo processo di trattamento termico? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, fornendo soluzioni su misura, dai forni a scatola affidabili per i test di laboratorio a sistemi avanzati con controllo preciso dell'atmosfera per la sinterizzazione o la ricottura. Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura perfetta per raggiungere i tuoi obiettivi di proprietà dei materiali. Contattaci oggi per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo