Sebbene incredibilmente potenti, i principali svantaggi degli adsorbenti zeolitici sono la loro forte sensibilità all'umidità, la loro vulnerabilità strutturale in ambienti acidi o a vapore ad alta temperatura, e l'alto costo energetico richiesto per la loro rigenerazione. Queste limitazioni derivano direttamente dalla loro struttura rigida e cristallina e dalle proprietà chimiche che li rendono anche così efficaci.

La sfida principale con le zeoliti è che i loro maggiori punti di forza – micropori uniformi e forte polarità superficiale – sono anche la fonte delle loro più significative debolezze. Sono materiali specializzati e ad alte prestazioni che falliscono se usati al di fuori delle loro condizioni operative ideali, in particolare in presenza di acqua o sostanze chimiche aggressive.

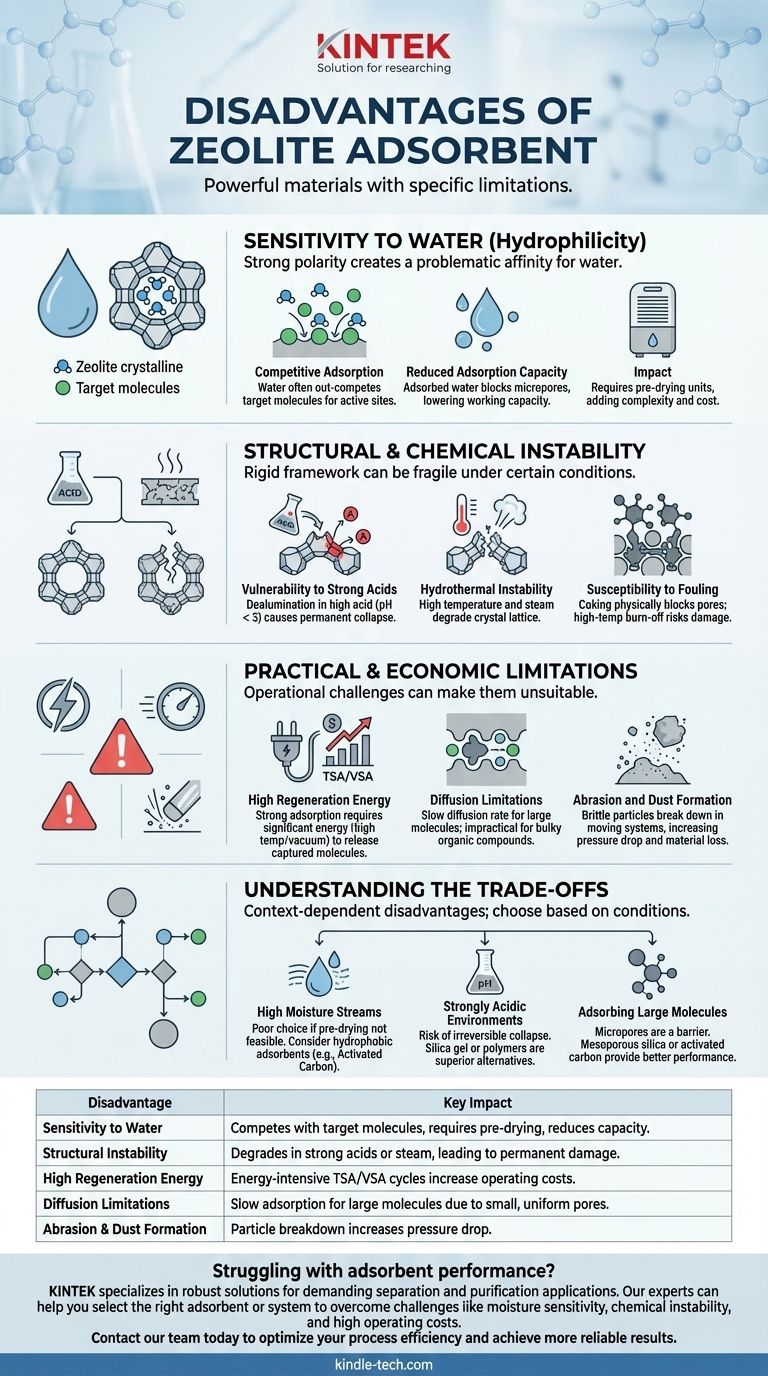

Sensibilità all'acqua (idrofilia)

Le zeoliti sono alluminosilicati, e i siti di alluminio creano una forte polarità attraverso la struttura. Questo conferisce loro un'affinità potente, spesso problematica, per l'acqua.

Adsorbimento competitivo

L'acqua è una molecola altamente polare che viene prontamente e fortemente adsorbita dalla maggior parte delle zeoliti comuni (es. Zeolite 3A, 4A, 5A, 13X). Se il vapore acqueo è presente in un flusso di gas o liquido, spesso competerà con la molecola target per un posto sui siti attivi della zeolite.

Questo impone l'implementazione di un'unità di essiccazione a monte o di un "letto di guardia" per rimuovere l'umidità, aggiungendo complessità e costi al processo complessivo.

Capacità di adsorbimento ridotta

Anche in piccole quantità, l'acqua adsorbita può bloccare l'accesso ai micropori della zeolite. Ciò riduce efficacemente la superficie disponibile e abbassa la capacità di lavoro dell'adsorbente per la molecola che si desidera effettivamente catturare.

Instabilità strutturale e chimica

La struttura rigida e cristallina di una zeolite è precisa ma può essere fragile in determinate condizioni chimiche.

Vulnerabilità agli acidi forti

In ambienti altamente acidi (tipicamente pH < 3), l'acido può attaccare e lisciviare gli atomi di alluminio direttamente dalla struttura zeolitica. Questo processo, noto come dealuminazione, provoca il collasso della struttura cristallina, distruggendo permanentemente l'adsorbente.

Instabilità idrotermale

La combinazione di alte temperature e vapore è particolarmente dannosa. In queste condizioni idrotermali, la struttura della zeolite può degradarsi, ancora una volta attraverso la perdita di atomi di alluminio e una rottura del reticolo cristallino. Questa è una preoccupazione critica durante i cicli di rigenerazione basati su vapore.

Suscettibilità all'incrostazione

In applicazioni come la lavorazione degli idrocarburi, molecole organiche pesanti o polimeri possono depositarsi all'interno dei pori, un processo noto come coking (formazione di coke). Questo blocca fisicamente i pori e disattiva l'adsorbente. La rimozione di questo coke spesso richiede combustioni ad alta temperatura, che possono rischiare danni idrotermali alla zeolite stessa.

Limitazioni pratiche ed economiche

Oltre alle vulnerabilità chimiche, le zeoliti presentano sfide operative e di costo che possono renderle inadatte per determinate applicazioni.

Elevata energia di rigenerazione

Le stesse forti forze che rendono le zeoliti eccellenti adsorbenti significano anche che è necessaria una quantità significativa di energia per rilasciare le molecole catturate. La rigenerazione richiede tipicamente temperature elevate (Adsorbimento a Variazione di Temperatura, TSA) o vuoti profondi (Adsorbimento a Variazione di Vuoto, VSA), entrambi processi ad alta intensità energetica che aumentano i costi operativi.

Limitazioni di diffusione

Le zeoliti hanno pori estremamente piccoli e uniformi (micropori). Sebbene ciò sia eccellente per separazioni selettive per dimensione di piccole molecole, rallenta gravemente la velocità con cui molecole più grandi possono diffondere nell'adsorbente. Questo può renderle impraticabili per l'adsorbimento di composti organici voluminosi.

Abrasione e formazione di polvere

Essendo un materiale cristallino, le zeoliti possono essere fragili. Nei sistemi a letto mobile o fluidizzato, le particelle possono sfregare l'una contro l'altra e contro le pareti del recipiente, rompendosi e creando polvere fine. Questa polvere può aumentare la caduta di pressione e portare a perdite di materiale.

Comprendere i compromessi: quando riconsiderare le zeoliti

Gli svantaggi delle zeoliti non sono assoluti; dipendono dal contesto. Sono la scelta sbagliata quando le condizioni del processo sono in diretto conflitto con le loro proprietà intrinseche.

Per flussi con alto contenuto di umidità

Se il flusso del tuo processo è saturo d'acqua e la pre-essiccazione non è fattibile, una zeolite è una scelta sbagliata. Un adsorbente più idrofobico come il carbone attivo potrebbe essere più efficace, anche se la sua capacità per la molecola target è inferiore in condizioni asciutte.

Per ambienti fortemente acidi

Se il fluido trattato è altamente acido, il rischio di dealuminazione irreversibile e collasso strutturale è troppo alto. Materiali come il gel di silice o alcuni polimeri, stabili a basso pH, sono alternative superiori.

Per l'adsorbimento di molecole grandi

Se è necessario rimuovere molecole organiche grandi (ad esempio, sostanze coloranti da un liquido), i micropori di una zeolite presenteranno una barriera significativa. Un materiale con una distribuzione di dimensioni dei pori più ampia, come il carbone attivo o una silice mesoporosa, fornirà prestazioni molto migliori.

Fare la scelta giusta per la tua applicazione

La selezione dell'adsorbente corretto richiede di abbinare le proprietà del materiale alle specifiche condizioni e obiettivi del processo.

- Se il tuo obiettivo primario è la separazione ad alta purezza di piccole molecole in un flusso secco: Le zeoliti sono spesso la migliore scelta possibile grazie alla loro eccezionale selettività.

- Se il flusso del tuo processo è umido o contiene impurità polari: Devi prevedere un'unità di pre-essiccazione o selezionare un adsorbente più idrofobico.

- Se operi in condizioni di pH difficili o con vapore ad alta temperatura: Dai priorità a materiali strutturalmente robusti e valuta attentamente la compatibilità chimica di qualsiasi zeolite.

- Se la riduzione al minimo del costo energetico operativo è il tuo fattore principale: Modella attentamente l'energia di rigenerazione, poiché può rendere le zeoliti economicamente non redditizie rispetto ad adsorbenti più deboli che si rigenerano in condizioni più blande.

In definitiva, comprendere queste limitazioni è la chiave per sfruttare con successo le capacità uniche e potenti degli adsorbenti zeolitici.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Sensibilità all'acqua | Competere con le molecole target, richiede pre-essiccazione, riduce la capacità |

| Instabilità strutturale | Si degrada in acidi forti o vapore, portando a danni permanenti |

| Elevata energia di rigenerazione | I cicli TSA/VSA ad alta intensità energetica aumentano i costi operativi |

| Limitazioni di diffusione | Adsorbimento lento per molecole grandi a causa di pori piccoli e uniformi |

| Abrasione e formazione di polvere | La rottura delle particelle nei letti fluidizzati aumenta la caduta di pressione |

Hai difficoltà con le prestazioni degli adsorbenti nei tuoi processi di laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni robuste per applicazioni di separazione e purificazione esigenti. I nostri esperti possono aiutarti a selezionare l'adsorbente o il sistema giusto per superare sfide come la sensibilità all'umidità, l'instabilità chimica e gli alti costi operativi. Contatta il nostro team oggi per ottimizzare l'efficienza del tuo processo e ottenere risultati più affidabili.

Guida Visiva

Prodotti correlati

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

- Substrato di vetro per finestre ottiche, wafer, rivestito su uno o due lati, lastra di quarzo K9

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Panno in carbonio conduttivo, carta in carbonio, feltro in carbonio per elettrodi e batterie

Domande frequenti

- Quali sono gli svantaggi della brasatura? Comprendere le principali limitazioni e i compromessi.

- Qual è la differenza principale tra saldatura (soldering) e brasatura (brazing)? Scegliere il metodo giusto per unire i metalli

- Quali sono le classificazioni dei materiali ceramici? Una guida a ossidi, non-ossidi e compositi

- Quali sono gli svantaggi della brasatura? Sfide chiave nell'unione dei materiali

- Quali sono i vantaggi della brasatura? Ottenere assemblaggi metallici resistenti, puliti e complessi