Sebbene essenziale per la deposizione di materiali isolanti, la sputtering a magnetron RF non è una tecnica universalmente superiore. I suoi principali svantaggi sono tassi di deposizione significativamente più lenti rispetto alla sputtering DC, costi delle apparecchiature più elevati e complessità del sistema, e notevoli sfide relative alla gestione termica e al controllo del processo. Questi fattori spesso limitano il suo utilizzo ad applicazioni su piccola scala o specializzate dove la deposizione di dielettrici è l'obiettivo principale.

Il compromesso fondamentale della sputtering RF è accettare una minore efficienza e una maggiore complessità in cambio della capacità unica di depositare film sottili isolanti e dielettrici. Comprendere questo compromesso è fondamentale per determinare se i suoi svantaggi superano i suoi benefici per la vostra applicazione specifica.

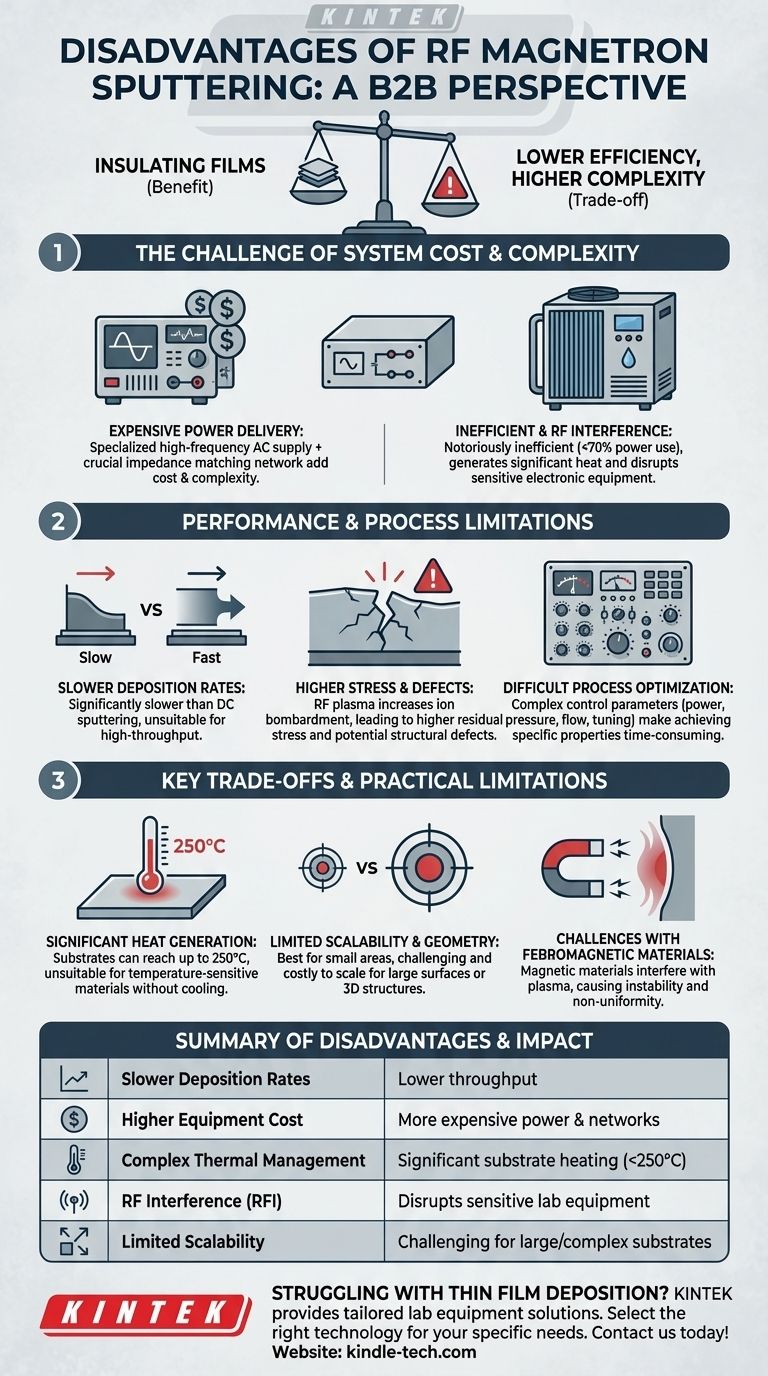

La Sfida del Costo e della Complessità del Sistema

La barriera principale all'adozione della sputtering RF è spesso economica e operativa. Le apparecchiature richieste sono intrinsecamente più complesse e costose rispetto alla loro controparte DC.

Il Costoso Sistema di Alimentazione

Un sistema RF richiede un alimentatore AC specializzato ad alta frequenza, che è significativamente più costoso di un alimentatore DC standard.

Inoltre, richiede una rete di adattamento di impedenza tra l'alimentatore e la camera di sputtering. Questo dispositivo è cruciale per trasferire in modo efficiente l'energia al plasma, ma aggiunge un altro livello di costo, complessità e potenziale di guasto.

Inefficienza Energetica e Interferenze RF

Gli alimentatori RF sono notoriamente inefficienti, convertendo spesso meno del 70% dell'energia in ingresso in energia RF utilizzabile. Il resto viene dissipato come calore, richiedendo robusti sistemi di raffreddamento (spesso raffreddamento ad acqua per unità superiori a 1 kW) e aumentando i costi energetici operativi.

Questi sistemi generano anche significative interferenze a radiofrequenza (RFI). Questo "rumore" elettronico può disturbare altre apparecchiature sensibili, richiedendo un'attenta schermatura e strategie di mitigazione, il che aumenta la complessità complessiva del sistema.

Limitazioni di Prestazioni e Processo

Oltre all'hardware, la sputtering RF presenta diverse sfide legate alle prestazioni che possono influire sulla qualità del film finale e sull'efficienza del processo.

Tassi di Deposizione Più Lenti

Uno svantaggio quasi universale della sputtering RF è il suo tasso di deposizione più lento rispetto alla sputtering a magnetron DC per i materiali conduttivi. Ciò la rende meno adatta per applicazioni che richiedono una produzione ad alto rendimento o la creazione di film molto spessi.

Maggiore Stress Residuo e Difetti

La natura del plasma RF può portare a un maggiore bombardamento ionico sul substrato. Sebbene ciò possa talvolta migliorare la densità del film, spesso si traduce in uno stress residuo interno più elevato, specialmente nei rivestimenti più spessi.

Questo maggiore bombardamento può anche introdurre più difetti strutturali nel film, compromettendone potenzialmente le proprietà elettriche o meccaniche.

Difficile Ottimizzazione del Processo

L'ottimizzazione di un processo di sputtering RF può essere un'impresa lunga. L'elevato numero di parametri di controllo—inclusi potenza, pressione, flusso di gas e la messa a punto della rete di adattamento di impedenza—crea un panorama complesso da navigare quando si cerca di ottenere proprietà specifiche del film.

Comprendere i Compromessi Chiave

La decisione di utilizzare la sputtering RF comporta il bilanciamento della sua capacità unica rispetto a diverse limitazioni pratiche, in particolare per quanto riguarda il calore e la scala.

Generazione di Calore Significativa

Una grande parte dell'energia erogata al target in un sistema RF viene convertita direttamente in calore. Ciò richiede un sistema di raffreddamento efficiente per il target per prevenire il surriscaldamento e i danni.

Allo stesso tempo, il substrato è sottoposto a un riscaldamento significativo da parte del plasma, con temperature che possono raggiungere i 250°C. Ciò rende la sputtering RF inadatta per depositare film su substrati sensibili alla temperatura senza soluzioni di raffreddamento avanzate.

Limitazioni sulla Dimensione e Geometria del Substrato

La sputtering RF è più efficace e comunemente utilizzata per aree di substrato più piccole. La scalabilità del processo per una deposizione uniforme su grandi superfici è tecnicamente impegnativa e costosa.

Ha anche difficoltà a depositare rivestimenti uniformi su substrati con strutture tridimensionali complesse, poiché la distribuzione del plasma può essere non uniforme.

Sfide con Materiali Ferromagnetici

Quando si effettua lo sputtering di materiali magnetici come ferro o nichel, il campo magnetico del materiale stesso può interferire e disturbare il plasma. Ciò può portare a un processo instabile e a una deposizione non uniforme.

Fare la Scelta Giusta per la Vostra Applicazione

La selezione del metodo di sputtering corretto richiede di allineare i punti di forza e di debolezza della tecnica con il vostro obiettivo primario.

- Se la vostra attenzione principale è depositare film isolanti di alta qualità in un contesto di ricerca: La sputtering RF è lo strumento giusto, ma dovete prevedere un budget per il complesso sistema di alimentazione e gestire il riscaldamento del substrato.

- Se la vostra attenzione principale è la produzione industriale ad alta velocità e su larga area di film conduttivi: I tassi lenti e i problemi di scalabilità della sputtering RF rendono la sputtering a magnetron DC o pulsata-DC una scelta molto più economica.

- Se la vostra attenzione principale è depositare film su substrati sensibili alla temperatura: Siate consapevoli che la sputtering RF introduce calore significativo e dovrete investire o progettare una robusta soluzione di raffreddamento del substrato per prevenire danni.

Comprendere questi compromessi intrinseci è il primo passo verso la selezione della tecnologia di deposizione giusta per i vostri specifici obiettivi tecnici ed economici.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Tassi di Deposizione Più Lenti | Minor rendimento rispetto alla sputtering DC |

| Costo delle Apparecchiature Più Elevato | Alimentatori e reti di adattamento più costosi |

| Gestione Termica Complessa | Riscaldamento significativo del substrato (fino a 250°C) |

| Interferenze RF (RFI) | Può disturbare apparecchiature di laboratorio sensibili |

| Scalabilità Limitata | Impegnativo per substrati di grandi dimensioni o complessi |

Avete problemi con le sfide della deposizione di film sottili? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo soluzioni su misura per le esigenze del vostro laboratorio. Sia che stiate depositando film isolanti o che richiediate rivestimenti conduttivi ad alto rendimento, i nostri esperti possono aiutarvi a scegliere la giusta tecnologia di sputtering. Contattateci oggi per ottimizzare il vostro processo e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Domande frequenti

- Perché il controllo dell'evaporazione dell'umidità è fondamentale nel ciclo Cu-Cl? Ottimizzare la qualità e la reattività delle particelle

- Qual è il sistema di trasferimento del calore più efficiente? Ottimizza le prestazioni per la tua applicazione

- Qual è il rivestimento metallico per SEM? Una guida alla scelta del materiale giusto per immagini chiare

- Quali dei seguenti sono metodi utilizzati per depositare film sottili? Una guida al PVD, CVD e altro ancora

- Qual è la funzione di un sistema di filtrazione di laboratorio nella liquefazione idrotermale? Massimizzare la resa della biomassa

- Qual è la differenza tra sputtering AC e DC? Scegli il metodo giusto per il tuo materiale

- Qual è il futuro della pirolisi? Sbloccare il potenziale dell'economia circolare con la tecnologia da rifiuto a risorsa

- Quali sono le considerazioni sulla sicurezza per il titanio? Dal metallo biocompatibile al rischio di incendio