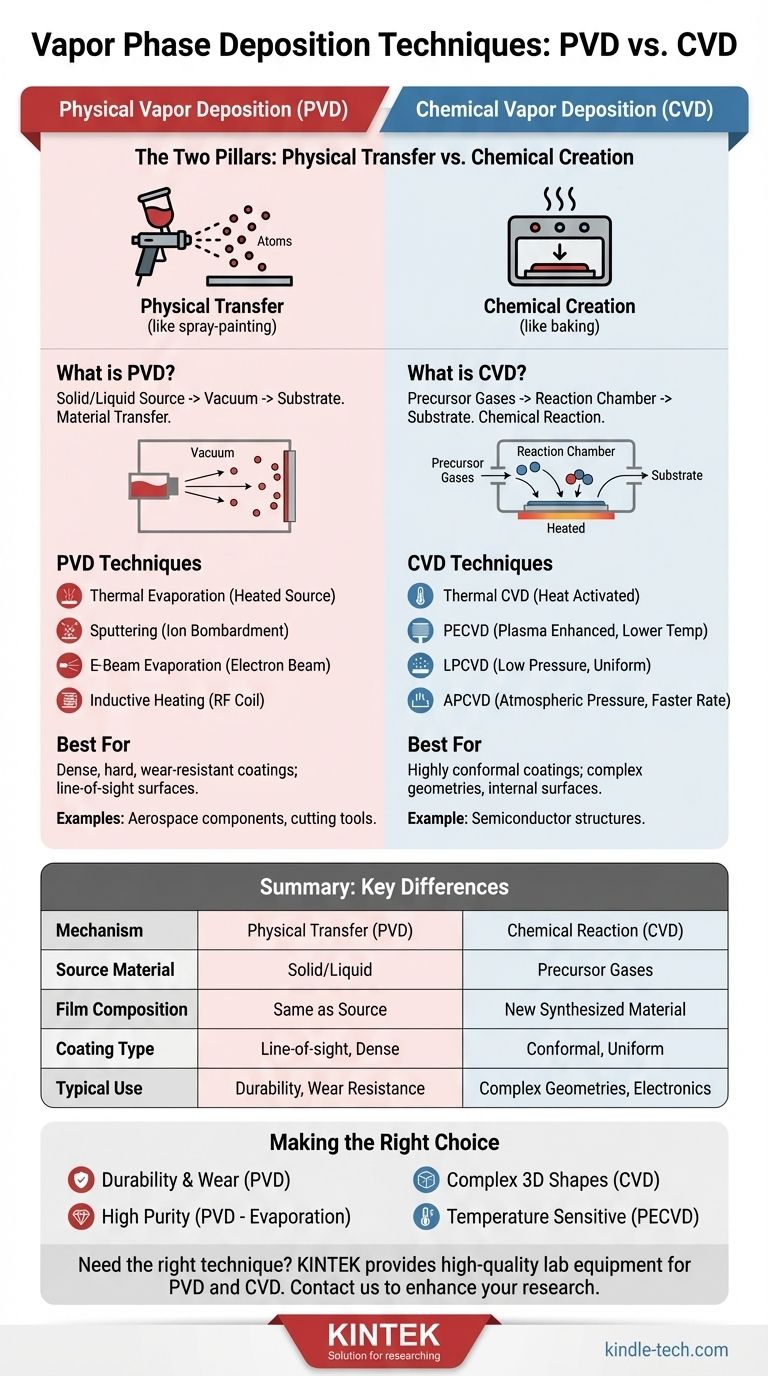

Al livello più alto, esistono due tipi fondamentali di deposizione in fase vapore: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). La PVD comporta il trasferimento fisico di un materiale da una sorgente a un substrato, tipicamente da uno stato solido o liquido. Al contrario, la CVD utilizza reazioni chimiche tra gas precursori per sintetizzare un nuovo materiale solido direttamente sulla superficie del substrato.

La distinzione fondamentale non è il numero di tecniche, ma il meccanismo centrale. La PVD è un processo di trasferimento fisico, come la verniciatura a spruzzo con atomi. La CVD è un processo di creazione chimica, come la cottura di un nuovo strato solido su una superficie a partire da ingredienti in fase gassosa.

I Due Pilastri: PVD e CVD

La scelta tra PVD e CVD è la prima e più importante decisione, poiché definisce l'intero processo di deposizione, dai materiali sorgente utilizzati alle proprietà del film finale.

Cos'è la Deposizione Fisica da Vapore (PVD)?

Le tecniche PVD utilizzano un materiale sorgente solido o liquido. Questo materiale viene vaporizzato in un ambiente sottovuoto e quindi trasportato al substrato, dove condensa per formare il film sottile desiderato.

La caratteristica chiave della PVD è che il materiale depositato è lo stesso del materiale sorgente, semplicemente trasferito da un luogo all'altro.

Cos'è la Deposizione Chimica da Vapore (CVD)?

Le tecniche CVD iniziano con uno o più gas precursori volatili introdotti in una camera di reazione. Questi gas si decompongono o reagiscono vicino o su un substrato riscaldato per formare un film solido.

Il materiale depositato nella CVD è una nuova sostanza sintetizzata dalla reazione chimica, non un trasferimento diretto di un materiale sorgente.

Esplorazione delle Tecniche di Deposizione Fisica da Vapore (PVD)

I metodi PVD sono classificati principalmente in base al modo in cui il materiale sorgente viene vaporizzato. Questi sono processi a linea di vista, il che significa che la sorgente deve avere un percorso libero verso il substrato.

Evaporazione Termica

Questo è un metodo PVD fondamentale. Un materiale sorgente viene riscaldato da un elemento resistivo in un alto vuoto fino a quando non evapora o sublima. Il vapore viaggia quindi e condensa sul substrato più freddo.

Sputtering (Pulverizzazione Catodica)

Nello sputtering, un bersaglio realizzato con il materiale sorgente viene bombardato con ioni ad alta energia (solitamente un plasma di gas inerte come l'Argon). Questo bombardamento espelle fisicamente atomi dal bersaglio, che poi si depositano sul substrato.

Evaporazione a Fascio di Elettroni (E-Beam)

Questa è una forma più precisa di evaporazione termica. Un fascio di elettroni focalizzato e ad alta energia riscalda il materiale sorgente, facendolo evaporare. Ciò consente la deposizione di materiali con punti di fusione molto elevati.

Riscaldamento a Induzione

In questo metodo, l'energia a Radiofrequenza (RF) viene fatta passare attraverso una bobina metallica. Questa bobina è tipicamente avvolta attorno a un crogiolo contenente il materiale sorgente, inducendo correnti parassite che riscaldano il crogiolo e fanno evaporare il materiale al suo interno.

Esplorazione delle Tecniche di Deposizione Chimica da Vapore (CVD)

I metodi CVD sono classificati in base alle condizioni utilizzate per avviare e sostenere la reazione chimica, come temperatura, pressione o l'uso del plasma.

Attivazione tramite Calore (CVD Termicamente Attivata)

Questa è la forma più comune di CVD. Il substrato viene riscaldato ad alta temperatura, fornendo l'energia termica necessaria per rompere i legami chimici nei gas precursori e guidare la reazione di deposizione.

Attivazione tramite Plasma (CVD Potenziata dal Plasma)

La CVD potenziata dal plasma (PECVD) utilizza un campo elettrico per generare un plasma (un gas ionizzato altamente reattivo). Il plasma fornisce l'energia per scomporre le molecole del gas precursore, consentendo la deposizione a temperature molto più basse rispetto alla CVD termicamente attivata.

Il Ruolo della Pressione (LPCVD vs. APCVD)

I processi CVD sono definiti anche dalla loro pressione operativa. Nella CVD a Bassa Pressione (LPCVD), la reazione è limitata dalla velocità della reazione chimica superficiale stessa, portando a rivestimenti molto uniformi e conformi.

Nella CVD a Pressione Atmosferica (APCVD), la reazione è limitata dalla velocità con cui i gas precursori possono essere trasportati alla superficie, nota come tasso di trasferimento di massa.

Comprendere i Compromessi: PVD vs. CVD

La scelta del metodo giusto dipende interamente dalle proprietà desiderate del film finale e dalla geometria della parte da rivestire.

Quando Scegliere la PVD

La PVD eccelle nella creazione di rivestimenti densi, duri e resistenti all'usura. Poiché è un processo fisico a linea di vista, è ideale per rivestire superfici che sono direttamente rivolte verso il materiale sorgente.

Applicazioni come l'applicazione di rivestimenti resistenti alla temperatura su componenti aerospaziali o film duri e resistenti alla corrosione su utensili da taglio sono casi d'uso classici per la PVD.

Quando Scegliere la CVD

Il più grande punto di forza della CVD è la sua capacità di produrre rivestimenti altamente conformi. Poiché i gas precursori possono fluire attorno e all'interno di geometrie complesse, la CVD può rivestire uniformemente forme intricate, trincee e superfici interne dove la PVD non può arrivare.

Ciò la rende indispensabile nell'industria dei semiconduttori per depositare strati uniformi all'interno di strutture microelettroniche complesse.

Prendere la Scelta Giusta per il Tuo Obiettivo

In definitiva, la tecnica scelta deve allinearsi con il tuo obiettivo primario per il film sottile.

- Se la tua attenzione principale è la durabilità e la resistenza all'usura su una superficie rivolta direttamente: le tecniche PVD come lo sputtering o l'evaporazione e-beam sono lo standard del settore.

- Se la tua attenzione principale è creare un rivestimento uniforme e conforme su una forma 3D complessa: la CVD è la scelta superiore grazie alla natura delle sue reazioni chimiche in fase gassosa.

- Se la tua attenzione principale è depositare un film metallico o ottico di elevata purezza: i metodi PVD, in particolare l'evaporazione, offrono un eccellente controllo sulla purezza e sulla composizione del materiale.

- Se la tua attenzione principale è depositare un film su un substrato sensibile alla temperatura: la CVD potenziata dal plasma (PECVD) consente una crescita del film di alta qualità a temperature significativamente più basse.

Comprendere questa divisione fondamentale tra trasferimento fisico (PVD) e creazione chimica (CVD) è la chiave per navigare tra le opzioni e selezionare il processo giusto per la tua applicazione specifica.

Tabella Riassuntiva:

| Categoria | Tecnica Chiave | Meccanismo Primario | Ideale Per |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Evaporazione Termica, Sputtering, E-Beam | Trasferimento fisico del materiale sorgente | Rivestimenti densi e duri; superfici a linea di vista |

| Deposizione Chimica da Vapore (CVD) | CVD Termica, PECVD, LPCVD | Reazione chimica dei gas precursori | Rivestimenti conformi; geometrie 3D complesse |

Hai bisogno di selezionare la giusta tecnica di deposizione in fase vapore per la tua applicazione specifica? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione. Sia che tu richieda la durabilità dei sistemi PVD o le capacità di rivestimento conforme della CVD, i nostri esperti possono aiutarti a scegliere la soluzione perfetta per migliorare i risultati della tua ricerca e produzione. Contatta oggi il nostro team per discutere i requisiti del tuo progetto e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è lo sputtering per la deposizione di film sottili? Una guida alla tecnologia di rivestimento ad alte prestazioni

- Cos'è il metodo di deposizione chimica da vapore (CVD) del carbonio? Costruire materiali avanzati dagli atomi

- Qual è la temperatura del polisilicio in LPCVD? Padroneggiare la chiave della struttura e delle prestazioni del film

- La sputtering è costosa? Il costo reale della deposizione di film sottili di alta qualità

- Quali dei seguenti metalli sono usati come catalizzatori per sintetizzare i CNT? Scopri i migliori catalizzatori per una crescita di CNT di alta qualità

- Cos'è il metodo CVD per i nanomateriali? Costruire nanomateriali ad alta purezza atomo per atomo

- Quali sono le nuove direzioni di ricerca e sviluppo per le apparecchiature LPCVD? Controllo avanzato dello stress e sistemi multifunzione

- Perché la rotazione ad alta velocità del wafer è necessaria per la CVD verticale? Master Flow Engineering per film sottili 4H-SiC