In breve, i principali svantaggi di una pressa filtro a piastre e telai sono il suo funzionamento ad alta intensità di manodopera e a lotti, l'elevato costo ricorrente della sostituzione dei panni filtranti e la sua generale inadeguatezza per processi completamente automatizzati e ad alta produttività. Questi fattori spesso portano a costi operativi a lungo termine più elevati rispetto a alternative di filtrazione più moderne.

Il problema principale di una pressa filtro a piastre e telai non è la mancanza di efficacia, ma la mancanza di efficienza. Il suo design fondamentale come sistema manuale e a lotti crea colli di bottiglia operativi e costi continui che possono essere proibitivi per operazioni su larga scala o continue.

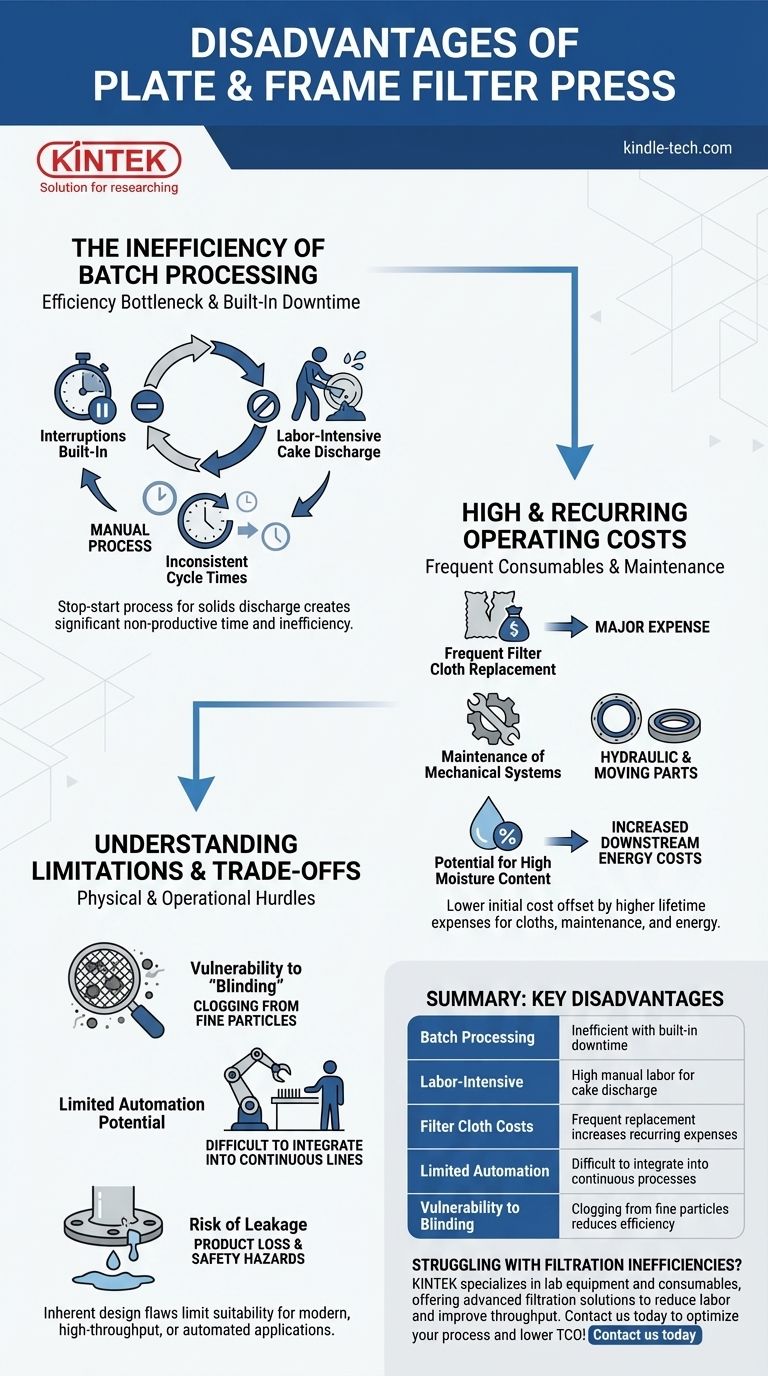

L'inefficienza dell'elaborazione a lotti

Lo svantaggio più significativo deriva dal fatto che una pressa filtro non funziona in modo continuo. L'intero processo deve fermarsi per scaricare i solidi raccolti, creando tempi di inattività e inefficienza intrinseci.

Le interruzioni sono incorporate

La filtrazione è solo una parte del ciclo. Una parte significativa del tempo della macchina è dedicata a compiti non produttivi come l'apertura della pressa, lo scarico del pannello e la sua chiusura per il lotto successivo.

Scarico del pannello ad alta intensità di manodopera

Lo scarico del pannello filtrante è tipicamente un processo manuale. Un operatore deve separare fisicamente ogni piastra e raschiare il pannello solido dai panni filtranti. Questo richiede tempo, è fisicamente impegnativo e aumenta direttamente i costi di manodopera.

Tempi di ciclo incoerenti

Il tempo necessario per completare un ciclo può variare significativamente in base alla consistenza della sospensione e al contenuto di solidi. Questa imprevedibilità rende difficile integrare una pressa filtro senza intoppi in una linea di produzione più ampia e continua.

Costi operativi elevati e ricorrenti

Sebbene l'investimento iniziale di capitale per una pressa a piastre e telai possa essere inferiore rispetto ad altre tecnologie, i suoi costi operativi a vita sono spesso molto più elevati a causa dei materiali di consumo e della manutenzione.

Sostituzione frequente del panno filtrante

Il panno filtrante è il componente consumabile primario. È soggetto ad alta pressione, particelle abrasive e attacco chimico, che portano a usura, strappi e accecamento (intasamento). La sostituzione di questi panni è una spesa operativa importante e ricorrente.

Manutenzione dei sistemi meccanici

Il sistema idraulico utilizzato per serrare le piastre, insieme a eventuali meccanismi automatici di spostamento delle piastre, richiede una manutenzione regolare. Guarnizioni, tenute e parti mobili si usurano e devono essere sostituite per garantire un funzionamento corretto e prevenire perdite.

Potenziale per un elevato contenuto di umidità

Se non utilizzata in modo ottimale, una pressa a piastre e telai può lasciare un elevato contenuto di umidità nel pannello filtrante. Per applicazioni in cui il pannello deve essere essiccato o trasportato, questa umidità in eccesso aggiunge significativi costi energetici o di smaltimento a valle.

Comprendere i limiti e i compromessi

Oltre ai costi e all'efficienza, il design a piastre e telai presenta limiti fisici e operativi intrinseci che lo rendono inadatto a determinate applicazioni.

Vulnerabilità all'"accecamento"

La pressa è particolarmente suscettibile all'accecamento, dove particelle molto fini o melmose intasano i pori del panno filtrante. Una volta accecato, il tasso di filtrazione del panno crolla e spesso deve essere sostituito, aumentando ulteriormente i tempi di inattività e i costi.

Potenziale di automazione limitato

Sebbene esistano alcune funzionalità come gli spostatori automatici di piastre, il processo centrale di scarico del pannello rimane difficile da automatizzare completamente. Ciò è in netto contrasto con tecnologie come le presse a nastro o i filtri a tamburo rotante che sono progettate per un funzionamento continuo e non presidiato.

Rischio di perdite

Il corretto funzionamento dipende da una perfetta tenuta tra ogni piastra e telaio. Guarnizioni usurate, piastre deformate o una pressione di chiusura impropria possono facilmente portare a perdite. Ciò non solo comporta la perdita di prodotto, ma crea anche rischi per la sicurezza e significative sfide di pulizia.

Fare la scelta giusta per il tuo obiettivo

Gli svantaggi di una pressa filtro a piastre e telai sono più pronunciati quando viene applicata in modo errato. La chiave è abbinare la tecnologia alle tue specifiche esigenze operative.

- Se il tuo obiettivo principale è il costo iniziale di capitale più basso possibile per un processo a basso volume o infrequente: Una pressa manuale a piastre e telai può essere una soluzione economicamente vantaggiosa dove la manodopera e i tempi di inattività non sono preoccupazioni critiche.

- Se il tuo obiettivo principale è un'operazione continua ad alta produttività e manodopera minima: Dovresti considerare seriamente tecnologie alternative come una pressa filtro a nastro, un filtro a tamburo rotante o una centrifuga.

- Se il tuo obiettivo principale è la gestione di sospensioni con particelle molto fini che tendono ad accecare i mezzi filtranti: È fondamentale testare il tuo materiale e potenzialmente esplorare altri metodi di filtrazione più adatti a quei solidi.

In definitiva, la scelta della giusta attrezzatura di filtrazione richiede di guardare oltre il prezzo di acquisto per considerare il costo totale di proprietà per la tua specifica applicazione.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Elaborazione a lotti | Inefficiente con tempi di inattività integrati |

| Ad alta intensità di manodopera | Elevata manodopera manuale per lo scarico del pannello |

| Costi del panno filtrante | La sostituzione frequente aumenta le spese ricorrenti |

| Automazione limitata | Difficile da integrare in processi continui |

| Vulnerabilità all'accecamento | L'intasamento da particelle fini riduce l'efficienza |

Hai problemi con le inefficienze di filtrazione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni di filtrazione avanzate che riducono i costi di manodopera e migliorano la produttività. I nostri esperti possono aiutarti a selezionare la tecnologia giusta per le tue esigenze specifiche. Contattaci oggi per ottimizzare il tuo processo di filtrazione e ridurre il costo totale di proprietà!

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione di pellet di elettroliti solidi? Garantire l'accuratezza dei dati

- Cos'è il metodo della pastiglia di polvere pressata? Una guida per una preparazione accurata dei campioni FTIR

- Perché i pellet di KBr vengono utilizzati nella spettroscopia FTIR? Ottenere analisi chiare e accurate dei campioni solidi

- In che modo una pressa idraulica da laboratorio migliora l'accuratezza della XRF per i campioni di catalizzatori? Migliora la precisione e la stabilità del segnale

- Le presse idrauliche sono alimentate ad acqua? Scopri il ruolo fondamentale dell'olio idraulico.