Il principale svantaggio della deposizione sputtering DC è la sua fondamentale incapacità di depositare materiali non conduttivi, o isolanti. Questa limitazione deriva da un fenomeno che arresta il processo, in cui la carica elettrica si accumula sulla superficie di un bersaglio isolante. Ciò può portare a scariche ad arco distruttive o a un arresto completo del processo di sputtering, rendendo la tecnica inefficace per un'ampia gamma di materiali comuni come ossidi e ceramiche.

Sebbene la deposizione sputtering DC sia un metodo fondamentale e molto conveniente per depositare film metallici conduttivi, la sua limitazione principale è una fondamentale incapacità di processare materiali isolanti. Ciò impone una decisione critica: sfruttare il DC per la sua semplicità e il basso costo con i metalli, o adottare tecnologie più complesse come la deposizione sputtering RF per i dielettrici.

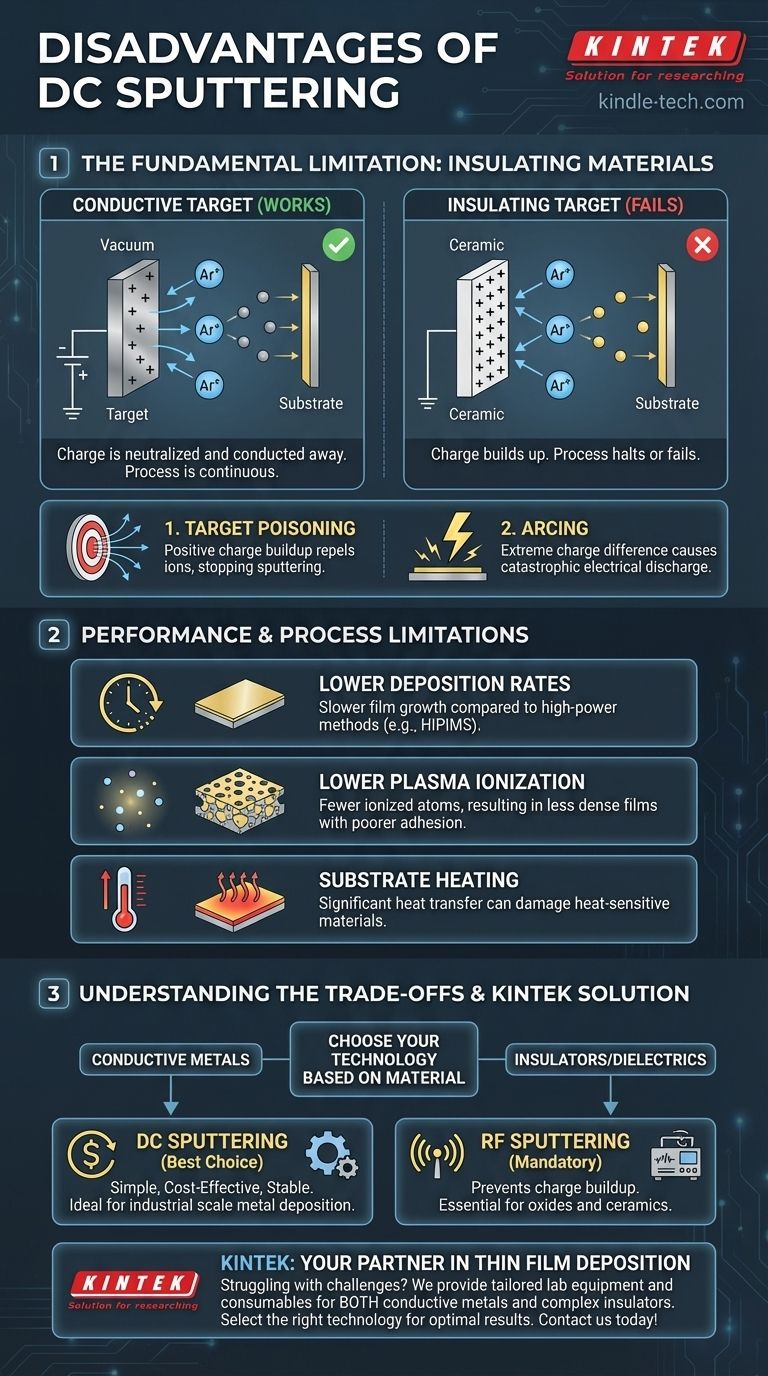

La Limitazione Fondamentale: Materiali Isolanti

Il problema principale con la deposizione sputtering DC (Corrente Continua) è direttamente legato a come il circuito elettrico viene completato all'interno della camera a vuoto. Questo processo funziona perfettamente per una classe di materiali ma fallisce completamente per un'altra.

Come Funziona la Deposizione Sputtering DC

In una configurazione standard di deposizione sputtering DC, al materiale bersaglio viene applicata una forte tensione DC negativa. Viene introdotto un gas di processo, tipicamente argon, che viene ionizzato, creando un plasma. Gli ioni argon caricati positivamente vengono quindi accelerati verso il bersaglio caricato negativamente.

Questo bombardamento espelle fisicamente, o "sputtera", atomi dal materiale bersaglio. Questi atomi sputati viaggiano quindi attraverso la camera e si depositano come un film sottile su un substrato.

Il Problema con gli Isolanti

Affinché questo processo sia continuo, il bersaglio deve essere elettricamente conduttivo. Ciò consente alla carica positiva fornita dagli ioni argon di essere neutralizzata e condotta via, mantenendo il forte potenziale negativo del bersaglio.

Quando il bersaglio è un materiale isolante (come una ceramica o un ossido), non può condurre via questa carica. La carica positiva dagli ioni argon si accumula rapidamente sulla superficie del bersaglio.

Conseguenza 1: Avvelenamento del Bersaglio

Man mano che il bersaglio isolante diventa caricato positivamente, inizia a respingere elettrostaticamente gli ioni argon positivi in arrivo. Questa repulsione indebolisce e alla fine arresta completamente il bombardamento. Questo effetto è noto come avvelenamento del bersaglio, poiché la superficie del bersaglio diventa "avvelenata" da una carica che arresta il processo di sputtering.

Conseguenza 2: Scariche ad Arco

Se l'accumulo di carica diventa estremo, la differenza di potenziale tra il bersaglio caricato e i componenti della camera messi a terra può diventare così grande da scaricarsi catastroficamente. Questa scarica elettrica incontrollata è nota come scarica ad arco. Le scariche ad arco possono danneggiare il bersaglio, contaminare il substrato e creare difetti nel film in crescita.

Limitazioni di Prestazione e di Processo

Oltre al problema principale con gli isolanti, la deposizione sputtering DC presenta altri svantaggi relativi rispetto a tecniche più avanzate.

Tassi di Deposizione Inferiori

Rispetto a metodi ad alta potenza come HIPIMS (High Power Impulse Magnetron Sputtering), la deposizione sputtering DC standard ha generalmente un tasso di deposizione inferiore. Il processo è meno energetico, con conseguente espulsione di un minor numero di atomi dal bersaglio per unità di tempo.

Minore Ionizzazione del Plasma

Nella deposizione sputtering DC, solo una piccola frazione degli atomi sputati si ionizza. Tecniche più avanzate generano un plasma molto più denso, portando a un grado di ionizzazione più elevato del materiale di rivestimento. Una maggiore ionizzazione può portare a film più densi e di qualità superiore con una migliore adesione.

Riscaldamento del Substrato

Il trasferimento di energia durante lo sputtering può causare un significativo riscaldamento del substrato. Sebbene questo sia un problema per molte tecniche di sputtering, la minore efficienza della deposizione sputtering DC può talvolta esacerbare il problema per i substrati sensibili al calore.

Comprendere i Compromessi: Costo vs. Capacità

Nessuna tecnologia esiste nel vuoto. Gli svantaggi della deposizione sputtering DC sono compensati da vantaggi significativi e pratici che la rendono una tecnica dominante per applicazioni specifiche.

Il Vantaggio della Semplicità e del Costo

La deposizione sputtering DC è la forma di sputtering più semplice, matura e meno costosa. Gli alimentatori DC sono significativamente più economici e facili da implementare rispetto ai complessi alimentatori RF (Radio Frequenza) richiesti per i materiali isolanti. Questo la rende la scelta preferita per la deposizione di metalli su scala industriale.

Il Vantaggio della Stabilità (per i Metalli)

Quando utilizzata per il suo scopo previsto – la deposizione di film conduttivi – la deposizione sputtering DC è eccezionalmente stabile e facile da controllare. Consente una gestione precisa dello spessore e dell'uniformità del film su ampie aree.

La Chiara Linea di Demarcazione

La scelta tra la deposizione sputtering DC e un'alternativa è raramente ambigua. Se il materiale bersaglio è conduttivo, il costo e la semplicità della deposizione sputtering DC sono vantaggi importanti. Se il bersaglio è un isolante, la deposizione sputtering DC non è semplicemente un'opzione praticabile, e una tecnica come la deposizione sputtering RF diventa obbligatoria.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di sputtering dovrebbe essere dettata interamente dal materiale bersaglio e dai requisiti di prestazione.

- Se il tuo obiettivo principale è la deposizione economica di un metallo conduttivo: la deposizione sputtering DC è quasi sempre la scelta corretta grazie al basso costo delle apparecchiature e alla semplicità del processo.

- Se il tuo obiettivo principale è la deposizione di un materiale non conduttivo o dielettrico (come un ossido o una ceramica): devi utilizzare un'alternativa come la deposizione sputtering RF per prevenire l'accumulo di carica che rende inefficace la deposizione sputtering DC.

- Se il tuo obiettivo principale è ottenere la massima densità e adesione del film possibile su una superficie complessa: considera tecniche più avanzate come HIPIMS, che supera la minore efficienza di ionizzazione della deposizione sputtering DC standard.

Comprendere questi compromessi fondamentali ti consente di selezionare la strategia di deposizione più efficace ed economica per la tua applicazione specifica.

Tabella Riepilogativa:

| Svantaggio | Impatto Chiave |

|---|---|

| Incapacità di Sputterare Isolanti | Il processo si arresta a causa dell'accumulo di carica; non adatto per ceramiche o ossidi |

| Tassi di Deposizione Inferiori | Crescita del film più lenta rispetto a metodi avanzati come HIPIMS |

| Rischio di Scariche ad Arco e Avvelenamento del Bersaglio | Può danneggiare i bersagli e contaminare i substrati |

| Riscaldamento del Substrato | Può influenzare i materiali sensibili al calore |

| Minore Efficienza di Ionizzazione | Risulta in film meno densi rispetto alle tecniche ad alta ionizzazione |

Affronti sfide nella deposizione di film sottili? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni su misura per le tue esigenze di sputtering. Che tu stia lavorando con metalli conduttivi o isolanti complessi, la nostra esperienza ti garantisce la selezione della tecnologia giusta per risultati ottimali. Contattaci oggi per discutere come possiamo migliorare le capacità e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati