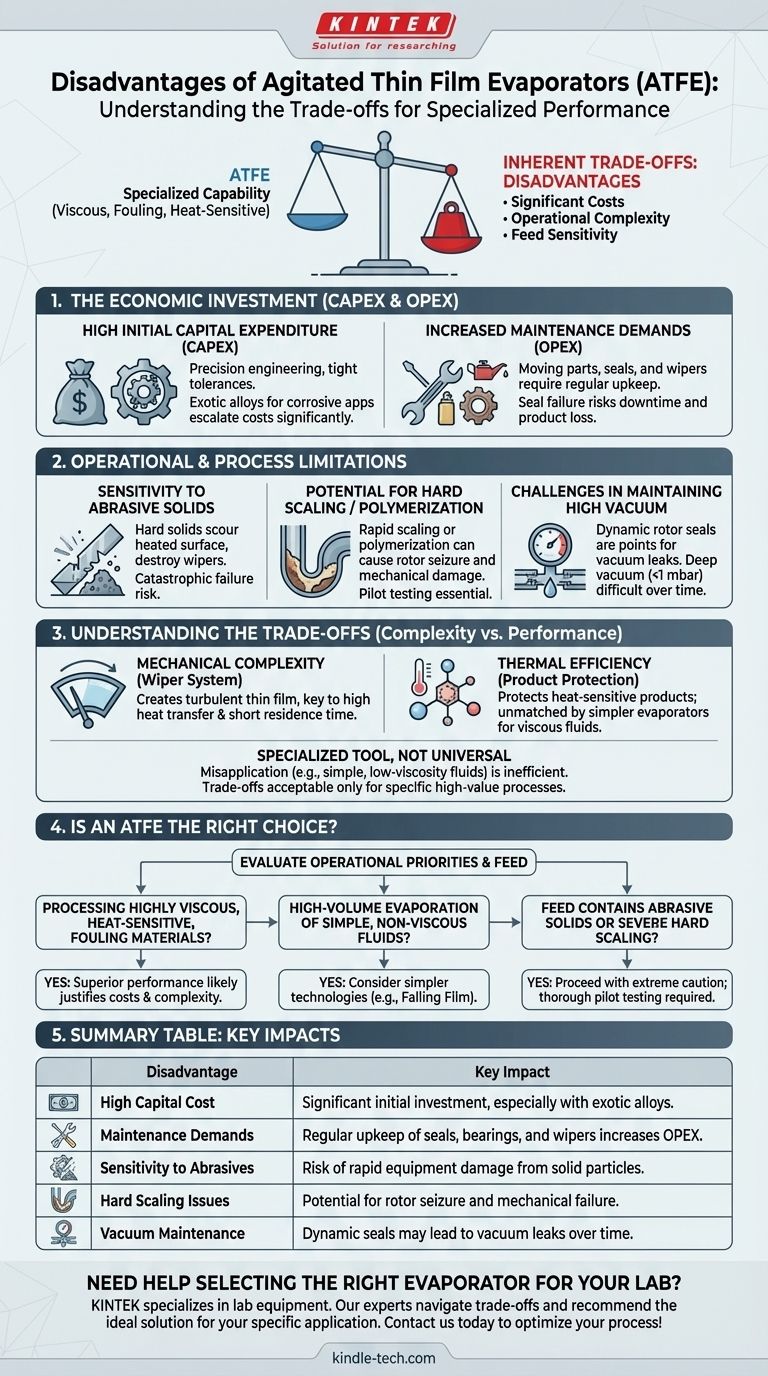

Sebbene siano molto efficaci per applicazioni specifiche, un evaporatore a film sottile agitato (ATFE) non è una soluzione universale. I suoi principali svantaggi sono i costi di capitale e di manutenzione significativi, la complessità operativa dovuta alla sua natura meccanica e una sensibilità critica a determinate caratteristiche dell'alimentazione, come la presenza di solidi abrasivi o materiali che causano incrostazioni dure.

Gli svantaggi di un ATFE non sono difetti di progettazione, ma compromessi intrinseci per la sua capacità specialistica. L'alto costo e la complessità meccanica sono il prezzo per la sua capacità unica di processare prodotti altamente viscosi, incrostanti e sensibili al calore con eccezionale efficienza.

L'Investimento Economico: Costi di Capitale e Operativi

La barriera più immediata all'adozione della tecnologia ATFE è spesso finanziaria. Sia l'acquisto iniziale che la manutenzione a lungo termine richiedono investimenti significativi rispetto a progetti di evaporatori statici più semplici.

Elevate Spese in Conto Capitale Iniziali (CAPEX)

Un ATFE è un'apparecchiatura ingegnerizzata con precisione. Il rotore interno, i raschiatori e il corpo dell'evaporatore meticolosamente lavorato richiedono tolleranze ristrette, aumentando i costi di produzione.

Quando sono necessarie leghe esotiche per applicazioni corrosive, questi costi aumentano in modo sostanziale rispetto a quanto accadrebbe per un recipiente più semplice come un evaporatore a film cadente.

Aumento delle Esigenze di Manutenzione

A differenza degli evaporatori statici, un ATFE ha parti mobili soggette a usura. I cuscinetti del rotore e, cosa più critica, le tenute meccaniche sono elementi soggetti a manutenzione regolare.

Il guasto della tenuta può portare alla perdita di vuoto e alla contaminazione del prodotto, con conseguenti costosi tempi di inattività operativa. Anche i raschiatori necessitano di ispezione e sostituzione periodiche, aumentando la spesa operativa (OPEX) a lungo termine.

Limitazioni Operative e di Processo

Oltre al costo, un ATFE presenta sfide operative specifiche ed è inadatto a determinate condizioni di processo. Comprendere queste limitazioni è fondamentale per evitare una costosa errata applicazione della tecnologia.

Sensibilità ai Solidi Abrasivi

Il cuore del design di un ATFE è il gioco piccolo e preciso tra le lame dei raschiatori e la parete riscaldata. L'introduzione di un flusso di alimentazione con solidi duri e abrasivi può portare rapidamente a un guasto catastrofico.

Questi solidi possono rimanere intrappolati nel gioco, erodere la superficie riscaldata e distruggere i raschiatori. Questo danno è costoso da riparare e compromette gravemente le prestazioni dell'evaporatore.

Potenziale di Incrostazioni Dure o Polimerizzazione

Sebbene eccellente per molti materiali che tendono a incrostarsi, un ATFE può avere difficoltà con sostanze che formano incrostazioni estremamente dure o polimerizzano rapidamente sulla superficie riscaldata.

Se l'incrostazione aumenta a un punto tale da non poter essere rimossa dai raschiatori, può causare il blocco del rotore, portando a gravi danni meccanici. I test pilota sono essenziali per verificarne la compatibilità.

Sfide nel Mantenimento del Vuoto Elevato

L'albero rotante del rotore deve passare attraverso una tenuta nel corpo dell'evaporatore. Questa tenuta dinamica è un punto comune di perdite di vuoto, specialmente con l'usura nel tempo.

Ottenere e mantenere un vuoto molto profondo (inferiore a 1 mbar) può essere più difficile in un ATFE rispetto a un sistema statico che si basa solo su guarnizioni fisse.

Comprendere i Compromessi

Gli svantaggi di un ATFE devono essere valutati rispetto alle sue capacità di processo uniche. La decisione di utilizzarne uno è sempre una questione di bilanciamento tra complessità ed esigenze prestazionali.

Complessità Meccanica vs. Efficienza Termica

Il componente stesso che crea complessità — il sistema di raschiatori rotanti — è ciò che abilita i vantaggi chiave dell'ATFE.

I raschiatori creano un film sottile e turbolento che raggiunge coefficienti di trasferimento di calore molto elevati e minimizza il tempo di residenza. Ciò protegge i prodotti sensibili al calore dalla degradazione termica, un'impresa che gli evaporatori più semplici non possono eguagliare per i fluidi viscosi.

Strumento Specializzato, Non una Soluzione Universale

Utilizzare un ATFE per un'applicazione semplice, a bassa viscosità e non sensibile al calore (come la concentrazione di acqua zuccherata) sarebbe un errore. Un evaporatore a film cadente o a circolazione forzata molto più economico e semplice sarebbe più appropriato.

Gli svantaggi dell'ATFE sono veramente "svantaggi" solo quando la tecnologia non è allineata con l'obiettivo di processo. Per l'applicazione giusta, sono compromessi necessari e accettabili.

L'ATFE è la Scelta Giusta per il Vostro Processo?

Per prendere una decisione definitiva, valutare la tecnologia nel contesto delle vostre specifiche priorità operative e delle caratteristiche dell'alimentazione.

- Se la vostra priorità principale è la lavorazione di materiali altamente viscosi, sensibili al calore o che tendono a incrostarsi: Le prestazioni superiori e la protezione del prodotto offerte da un ATFE giustificheranno probabilmente i suoi costi e la sua complessità.

- Se la vostra priorità principale è l'evaporazione ad alto volume di fluidi semplici e non viscosi: Una tecnologia meno complessa e meno costosa come un evaporatore multi-effetto o a film cadente è una scelta più economica e pratica.

- Se il vostro flusso di alimentazione contiene solidi abrasivi o presenta tendenze severe di incrostazione dura: Dovete procedere con estrema cautela ed eseguire test pilota approfonditi per evitare danni rapidi e gravi alle apparecchiature.

Comprendere questi svantaggi è il primo passo per selezionare la tecnologia più efficace ed economica per il vostro obiettivo specifico.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Costo di Capitale Elevato | Investimento iniziale significativo, specialmente con leghe esotiche |

| Esigenze di Manutenzione | Manutenzione regolare di tenute, cuscinetti e raschiatori aumenta l'OPEX |

| Sensibilità agli Abrasivi | Rischio di danni rapidi alle apparecchiature da particelle solide |

| Problemi di Incrostazione Dura | Potenziale di blocco del rotore e guasto meccanico |

| Mantenimento del Vuoto | Le tenute dinamiche possono causare perdite di vuoto nel tempo |

Avete bisogno di aiuto per scegliere l'evaporatore giusto per il vostro laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori, servendo le esigenze di laboratorio. I nostri esperti possono aiutarvi a navigare i compromessi degli evaporatori a film sottile agitato e raccomandare la soluzione ideale per la vostra applicazione specifica, sia che stiate lavorando materiali viscosi e sensibili al calore o che richiediate un'alternativa più economica. Contattateci oggi per ottimizzare il vostro processo di evaporazione e massimizzare l'efficienza!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Barchette di Tungsteno per Deposizione di Film Sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile