Nella sua essenza, la deposizione fisica da vapore (PVD) è una famiglia di metodi di deposizione sotto vuoto in cui un materiale viene trasformato in fase vapore, trasportato attraverso una camera a vuoto e condensato su un substrato per formare un film sottile. Le categorie principali di PVD sono Evaporazione e Sputtering, con tecniche più specializzate come il Rivestimento Ionico e la Deposizione Laser Pulsata utilizzate per applicazioni specifiche.

La scelta tra i processi PVD non riguarda quale sia universalmente "il migliore", ma quale metodo fornisce l'energia, il controllo e le proprietà dei materiali ottimali per il tuo obiettivo specifico. Comprendere il meccanismo fisico di ogni tecnica—sia che si tratti di "bollire" delicatamente un materiale o di "bombardarlo" cineticamente—è la chiave per selezionare lo strumento giusto.

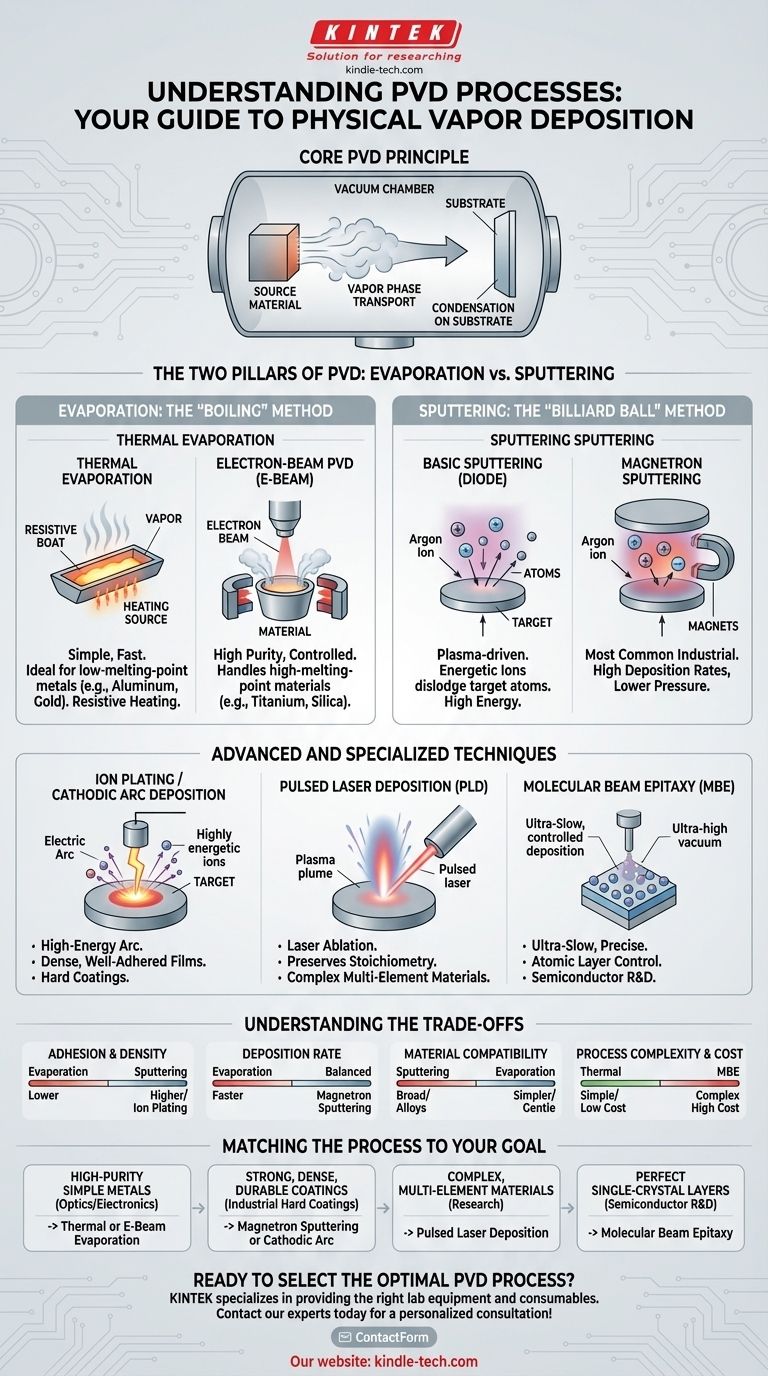

I due pilastri del PVD: Evaporazione contro Sputtering

Tutti i processi PVD spostano fisicamente il materiale da una sorgente (il target) a una destinazione (il substrato) senza una reazione chimica. La differenza fondamentale risiede nel modo in cui liberano gli atomi da quella sorgente.

Evaporazione: il metodo della "bollitura"

L'evaporazione comporta il riscaldamento di un materiale sorgente nel vuoto fino a quando non vaporizza. Questi atomi vaporizzati viaggiano quindi in linea retta fino a condensarsi sul substrato più freddo, formando un film.

Evaporazione Termica

Questa è la forma più semplice. Una corrente elettrica elevata viene fatta passare attraverso una barchetta o un filamento resistivo contenente il materiale sorgente, riscaldandolo fino all'evaporazione. È veloce ed efficace per metalli puri a basso punto di fusione come alluminio o oro.

PVD a Fascio di Elettroni (E-Beam PVD)

Per i materiali con punti di fusione molto elevati (come titanio o silice), un fascio di elettroni ad alta energia viene guidato magneticamente per colpire e riscaldare il materiale sorgente. Questo metodo offre una maggiore purezza e un maggiore controllo rispetto alla semplice evaporazione termica.

Sputtering: il metodo della "boccia da biliardo"

Lo sputtering utilizza un plasma ad alta energia per espellere fisicamente gli atomi dal target. Immagina un flusso di pesanti palle da biliardo (ioni) che colpiscono uno scaffale di palle (il target), staccandone singole che atterrano sul substrato.

Sputtering di Base (Sputtering a Diodo)

Un gas inerte, tipicamente argon, viene introdotto nella camera a vuoto e ionizzato per creare un plasma. Viene applicata un'alta tensione al target, facendo sì che gli ioni argon positivi accelerino e lo bombardino, sradicando atomi che poi si depositano sul substrato.

Sputtering Magnetron

Questo è il processo PVD industriale più comune. Magneti potenti sono posizionati dietro il target per intrappolare gli elettroni vicino alla sua superficie. Ciò aumenta drasticamente l'efficienza della formazione di ioni nel plasma, portando a tassi di deposizione molto più elevati e a pressioni operative inferiori.

Tecniche PVD Avanzate e Specializzate

Oltre ai due pilastri principali, esistono diversi metodi specializzati per applicazioni avanzate che richiedono proprietà uniche del film.

Rivestimento Ionico / Deposizione ad Arco Catodico

Questi sono processi ad alta energia che creano un film molto denso e ben aderente. Nella Deposizione ad Arco Catodico, un arco elettrico ad alta corrente si muove sulla superficie del target, vaporizzando e ionizzando direttamente il materiale. Gli ioni risultanti sono altamente energetici, portando a una densità di rivestimento e un'adesione superiori, ideali per rivestimenti duri su utensili da taglio.

Deposizione Laser Pulsata (PLD)

Un laser pulsato ad alta potenza viene focalizzato sul target nel vuoto. Ogni impulso abla (fa saltare via) una minuscola quantità di materiale, creando un pennacchio di plasma che si deposita sul substrato. La PLD è eccezionale per depositare materiali complessi con più elementi, poiché può preservare la stechiometria originale del materiale (rapporto elementare).

Epitassia a Fascio Molecolare (MBE)

L'MBE è una forma altamente raffinata di evaporazione termica condotta in condizioni di vuoto ultra-elevato. Consente una deposizione estremamente lenta e controllata, costruendo letteralmente un film strato atomico alla volta. Questa precisione è essenziale per fabbricare strutture complesse a cristallo singolo per semiconduttori e ricerca avanzata.

Comprendere i compromessi

Nessun singolo processo PVD è perfetto per ogni compito. La scelta comporta il bilanciamento di fattori in competizione.

Adesione e Densità del Film

Lo Sputtering e il Rivestimento Ionico producono atomi altamente energetici, risultando in film densi con eccellente adesione al substrato. L'Evaporazione è un processo a energia inferiore, che può comportare film meno densi con adesione più debole a meno che non venga utilizzato il riscaldamento del substrato.

Velocità di Deposizione e Produttività

I processi di Evaporazione sono generalmente più veloci dello sputtering, rendendoli adatti per applicazioni come la metallizzazione di grandi lotti di pezzi. Lo Sputtering Magnetron offre un buon equilibrio tra velocità e qualità del film per il rivestimento su scala industriale.

Compatibilità Materiale e Substrato

Lo sputtering può depositare praticamente qualsiasi materiale, incluse leghe e composti. Tuttavia, il bombardamento energetico può danneggiare substrati sensibili. L'evaporazione è più delicata sul substrato ma può essere difficile per le leghe, poiché gli elementi costituenti possono evaporare a velocità diverse.

Complessità e Costo del Processo

I sistemi di evaporazione termica sono relativamente semplici ed economici. Al contrario, i sistemi MBE sono straordinariamente complessi e costosi, riflettendo le loro capacità di alta precisione. Lo sputtering magnetron si colloca nel mezzo, offrendo una soluzione industriale robusta a un costo moderato.

Abbinare il Processo al Tuo Obiettivo

La tua applicazione detta la tecnica PVD ottimale.

- Se la tua attenzione principale è sui film ad alta purezza di metalli semplici per ottica o elettronica: L'Evaporazione Termica o E-beam è la scelta più diretta ed efficiente.

- Se la tua attenzione principale è sui film resistenti, densi e durevoli per rivestimenti duri industriali: Lo Sputtering Magnetron o la Deposizione ad Arco Catodico fornisce l'adesione e la resilienza necessarie.

- Se la tua attenzione principale è sulla deposizione di materiali complessi a più elementi per la ricerca: La Deposizione Laser Pulsata offre una capacità senza pari di preservare la composizione originale del materiale.

- Se la tua attenzione principale è sulla creazione di strati semiconduttori perfetti a cristallo singolo: L'Epitassia a Fascio Molecolare è l'unico processo che offre il controllo a livello atomico necessario.

Comprendere la fisica fondamentale alla base di ciascun metodo ti consente di selezionare il processo che produrrà in modo affidabile ed efficiente le proprietà del film di cui hai bisogno.

Tabella Riassuntiva:

| Processo | Meccanismo Principale | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Evaporazione Termica | Riscaldamento resistivo del materiale sorgente | Veloce, semplice, alta purezza per metalli semplici | Ottica, metallizzazione elettronica |

| PVD a Fascio di Elettroni | Riscaldamento del materiale sorgente tramite fascio di elettroni | Alta purezza, gestisce materiali ad alto punto di fusione | Film metallici ad alta purezza |

| Sputtering Magnetron | Bombardamento del target tramite plasma (più comune) | Film densi, eccellente adesione, buono per leghe | Rivestimenti duri industriali, film durevoli |

| Deposizione ad Arco Catodico | Arco elettrico ad alta corrente sul target | Film molto densi, adesione superiore | Applicazioni di usura estrema (es. utensili da taglio) |

| Deposizione Laser Pulsata (PLD) | Ablazione del target tramite laser | Preserva la stechiometria dei materiali complessi | Ricerca, materiali a più elementi |

| Epitassia a Fascio Molecolare (MBE) | Evaporazione termica ultra-lenta | Controllo a strati atomici, vuoto ultra-elevato | Ricerca e sviluppo di semiconduttori, film a cristallo singolo |

Pronto a Selezionare il Processo PVD Ottimale per il Tuo Laboratorio?

Scegliere la giusta tecnica di deposizione fisica da vapore è fondamentale per ottenere le proprietà del film desiderate, sia che tu abbia bisogno di un'adesione superiore per un rivestimento duro o di una precisione a livello atomico per la ricerca sui semiconduttori. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo giusti per soddisfare le esigenze specifiche della tua applicazione PVD.

Comprendiamo che i tuoi obiettivi di ricerca e produzione richiedono soluzioni affidabili e ad alte prestazioni. La nostra esperienza può aiutarti a navigare tra i compromessi tra evaporazione, sputtering e tecniche avanzate per assicurarti di ottenere la densità, la purezza e la produttività richieste per il successo.

Discutiamo i requisiti del tuo progetto e troviamo la soluzione PVD perfetta per il tuo laboratorio.

Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse