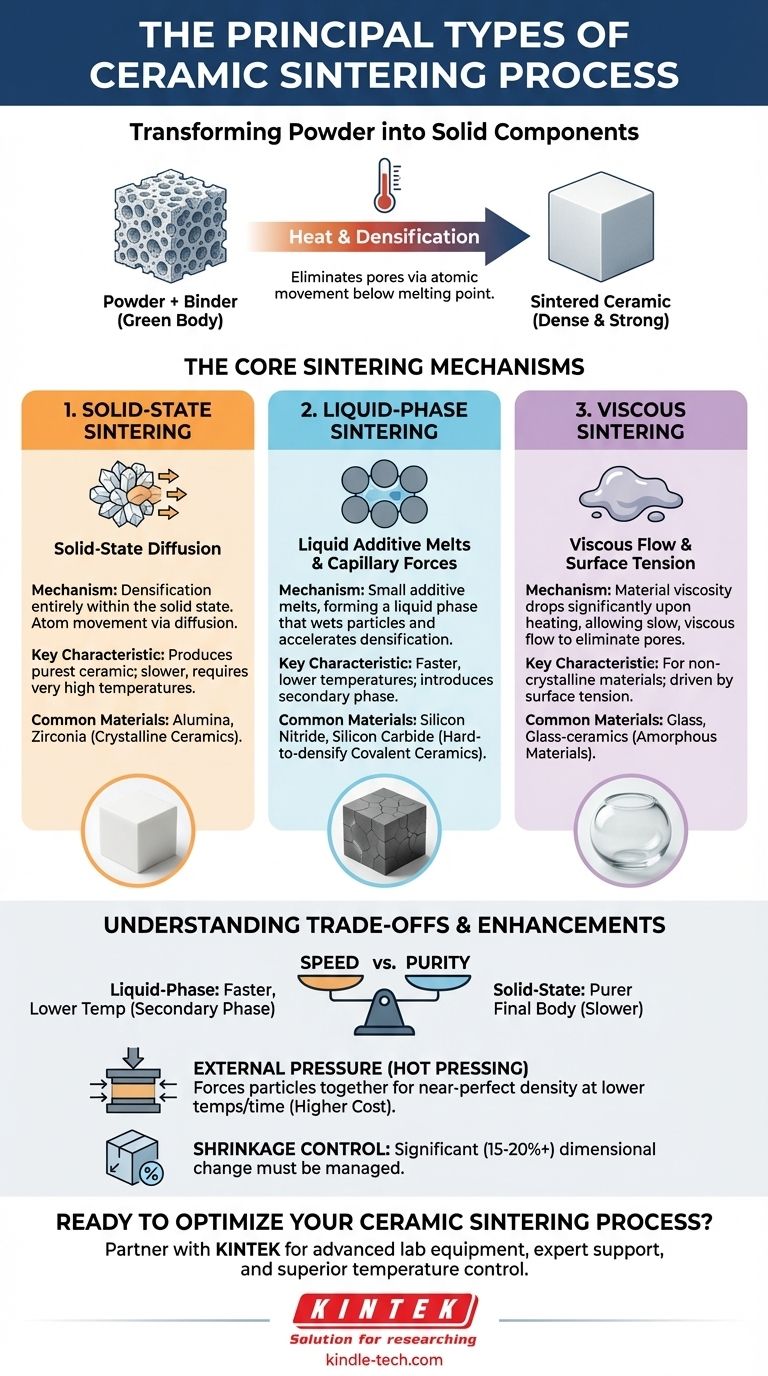

I tipi principali di sinterizzazione della ceramica sono la sinterizzazione allo stato solido, in fase liquida e viscosa. Ciascun metodo utilizza un meccanismo fisico diverso per fondere la polvere ceramica in un oggetto solido e denso. La scelta del processo non è arbitraria; è dettata dalle proprietà intrinseche del materiale ceramico stesso e dalla densità desiderata del componente finale.

La sfida principale nella sinterizzazione è far sì che le particelle solide si fondano insieme. I vari metodi di sinterizzazione sono semplicemente diverse strategie per incoraggiare gli atomi a muoversi ed eliminare gli spazi vuoti tra tali particelle, con la scelta della strategia che dipende interamente dalla chimica del materiale e dal suo comportamento di fusione.

Lo scopo della sinterizzazione: dalla polvere al solido

Prima che la sinterizzazione possa iniziare, un componente deve essere formato. Ciò si ottiene tipicamente mescolando la polvere ceramica con un legante e pressandola in uno stampo.

Il pezzo fragile risultante è chiamato "corpo verde". Ha la forma giusta ma è altamente poroso e privo di resistenza meccanica. L'obiettivo fondamentale della sinterizzazione è riscaldare questo corpo verde a una temperatura elevata, al di sotto del suo punto di fusione, per eliminare queste porosità e creare una ceramica densa e resistente.

Come funziona la sinterizzazione

Durante il riscaldamento, gli atomi si muovono dai punti di contatto delle particelle di polvere per riempire i vuoti, o pori, tra di esse. Questo processo, guidato dalla riduzione dell'energia superficiale, fa sì che le particelle si fondano e che l'intero componente si contragga e si densifichi.

Il meccanismo specifico con cui gli atomi si muovono definisce il tipo di processo di sinterizzazione.

I meccanismi fondamentali della sinterizzazione

I tre meccanismi principali corrispondono ai tre tipi principali di sinterizzazione. Ognuno è adatto a una diversa classe di materiale ceramico.

Sinterizzazione allo stato solido

La sinterizzazione allo stato solido è un processo in cui la densificazione avviene interamente mentre il materiale rimane solido. Il movimento atomico è ottenuto attraverso la diffusione allo stato solido.

Questo metodo è l'approccio "convenzionale" utilizzato per molte ceramiche cristalline comuni, come l'allumina e la zirconia. Poiché si basa esclusivamente sulla diffusione all'interno di un solido, può essere un processo più lento che richiede temperature molto elevate.

Sinterizzazione in fase liquida

La sinterizzazione in fase liquida viene utilizzata per materiali che sono molto difficili da densificare solo tramite diffusione allo stato solido. Ciò include ceramiche ad alte prestazioni come il nitruro di silicio e il carburo di silicio.

In questo processo, piccole quantità di un additivo vengono mescolate con la polvere ceramica. Alla temperatura di sinterizzazione, questo additivo si scioglie e forma una fase liquida che bagna le particelle ceramiche solide. Questo liquido accelera drasticamente la densificazione attraverso le forze capillari, che attirano le particelle solide insieme e forniscono un percorso rapido per il trasporto del materiale.

Sinterizzazione viscosa

La sinterizzazione viscosa si applica specificamente a materiali amorfi, o non cristallini, come il vetro.

Invece di fondersi particelle distinte, il materiale si riscalda e la sua viscosità diminuisce significativamente. Si comporta come un liquido molto denso e i pori vengono eliminati tramite un flusso viscoso lento sotto la forza della tensione superficiale.

Comprendere i compromessi

La scelta di un processo di sinterizzazione implica il bilanciamento di velocità, purezza e proprietà finali del componente.

Velocità contro purezza

La sinterizzazione in fase liquida è significativamente più veloce e può essere eseguita a temperature più basse rispetto alla sinterizzazione allo stato solido.

Tuttavia, introduce un additivo che diventa parte permanente della microstruttura finale. Sebbene spesso benefica, questa fase secondaria può talvolta compromettere le prestazioni del materiale a temperature estreme o in ambienti corrosivi. La sinterizzazione allo stato solido produce un corpo finale più puro.

Il ruolo della pressione esterna

Per le applicazioni che richiedono una densità quasi perfetta, è possibile applicare una pressione esterna durante il riscaldamento. Questa tecnica è nota come pressatura a caldo.

La pressatura a caldo forza fisicamente le particelle insieme, aiutando la densificazione e consentendo temperature di sinterizzazione più basse o tempi più brevi. È una modifica che può essere applicata ai processi allo stato solido o in fase liquida, ma aggiunge costi e complessità significativi.

Ritiro e controllo dimensionale

Tutti i processi di sinterizzazione causano il ritiro del componente man mano che i pori vengono eliminati. Questo ritiro può essere significativo, spesso del 15-20% o più.

Questo cambiamento dimensionale deve essere previsto e controllato con precisione. Fattori come temperature di sinterizzazione più elevate o la presenza di una fase liquida possono influenzare la quantità finale di ritiro e devono essere gestiti attentamente per produrre pezzi con dimensioni accurate.

Fare la scelta giusta per il tuo materiale

La tua scelta è determinata quasi interamente dal materiale che devi densificare. L'obiettivo è selezionare il processo il cui meccanismo è compatibile con le proprietà fondamentali del tuo materiale.

- Se la tua attenzione principale è rivolta a un ossido cristallino puro (ad esempio, Allumina, Zirconia): la sinterizzazione allo stato solido è l'approccio standard ed efficace.

- Se la tua attenzione principale è rivolta a una ceramica covalente difficile da densificare (ad esempio, Carburo di silicio, Nitruro di silicio): la sinterizzazione in fase liquida è quasi sempre necessaria per ottenere un'alta densità in modo efficiente.

- Se la tua attenzione principale è rivolta a un materiale amorfo (ad esempio, vetro o vetroceramica): la densificazione sarà governata dai principi della sinterizzazione viscosa.

Comprendere questi meccanismi fondamentali è la chiave per ingegnerizzare e produrre con successo componenti ceramici ad alte prestazioni.

Tabella riassuntiva:

| Tipo di Sinterizzazione | Meccanismo Chiave | Materiali Comuni | Caratteristica Principale |

|---|---|---|---|

| Sinterizzazione allo stato solido | Diffusione allo stato solido | Allumina, Zirconia | Produce ceramica pura; più lenta, alte temperature |

| Sinterizzazione in fase liquida | La fase liquida accelera la densificazione | Nitruro di silicio, Carburo di silicio | Più veloce; introduce fase secondaria |

| Sinterizzazione viscosa | Flusso viscoso del materiale amorfo | Vetro, Vetroceramiche | Per materiali non cristallini; guidata dalla tensione superficiale |

Pronto a ottimizzare il tuo processo di sinterizzazione della ceramica?

Scegliere il metodo di sinterizzazione giusto è fondamentale per ottenere la densità, la purezza e le prestazioni richieste dalla tua applicazione. Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per una lavorazione termica precisa, dalla ricerca e sviluppo alla produzione su larga scala.

Collabora con KINTEK per:

- Selezionare la tecnologia di forno ideale per il tuo specifico materiale ceramico e processo di sinterizzazione.

- Ottenere un controllo della temperatura e un'uniformità superiori per risultati coerenti e di alta qualità.

- Accedere a supporto tecnico esperto per risolvere problemi e ottimizzare i parametri di sinterizzazione.

Non lasciare che le complessità della sinterizzazione rallentino la tua innovazione. Contatta oggi stesso i nostri specialisti in lavorazione termica per discutere le esigenze del tuo progetto e scoprire come le soluzioni di KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo