In sintesi, il cracking termico richiede temperature elevate e pressioni controllate. Il processo opera sottoponendo grandi molecole di idrocarburi a energia termica sufficiente per romperle. Le condizioni tipiche variano da 450°C a oltre 900°C (840°F a 1650°F), con pressioni che vanno da quasi atmosferiche ad alte, a seconda dell'obiettivo specifico del processo di cracking.

Il principio fondamentale non riguarda solo il calore, ma il controllo. Il cracking termico è l'applicazione precisa dell'energia termica per recidere i legami carbonio-carbonio, trasformando idrocarburi grandi e di basso valore in prodotti più piccoli e di valore superiore come componenti della benzina e olefine leggere. Le condizioni esatte sono una funzione attentamente calibrata della materia prima e del risultato desiderato.

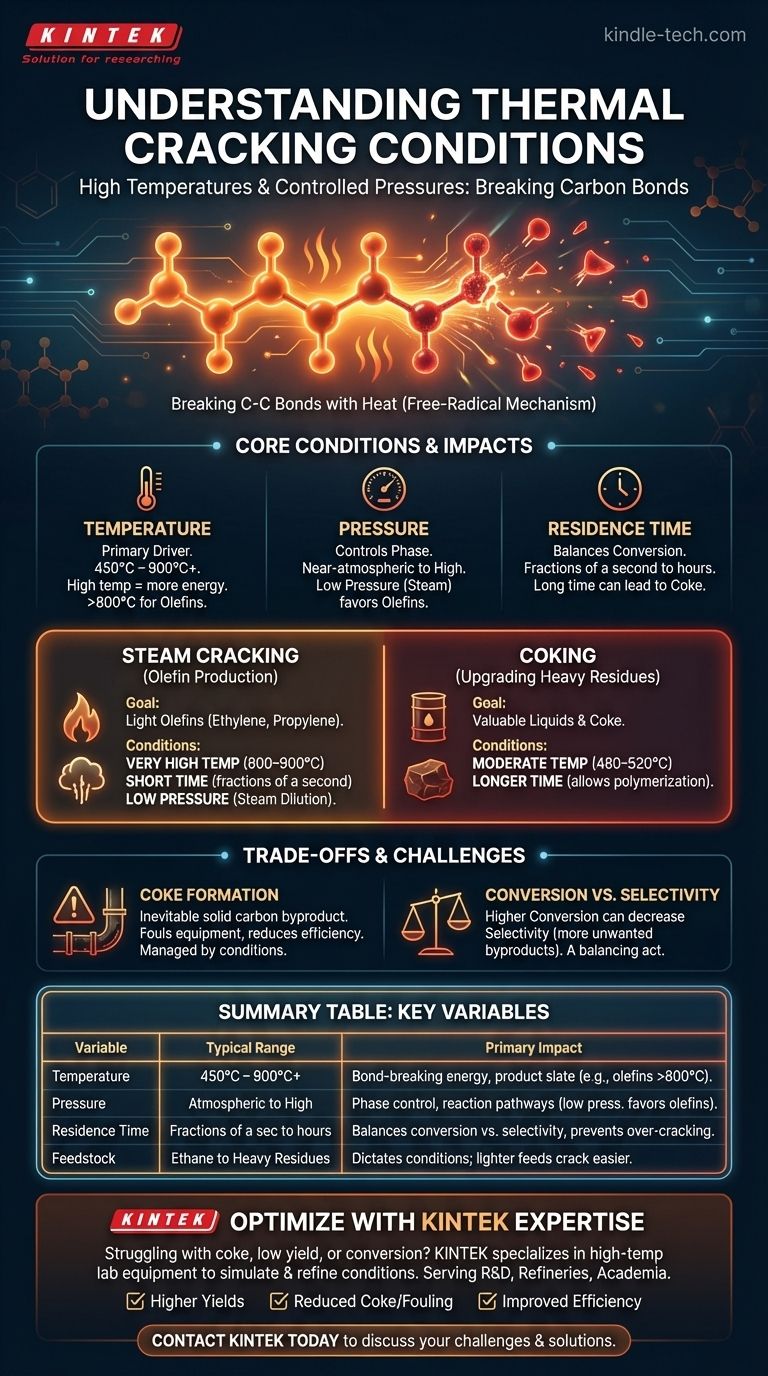

Il Principio Fondamentale: Rompere i Legami Carbonio con il Calore

Il cracking termico è uno dei processi più antichi e fondamentali nella raffinazione del petrolio. Funziona senza catalizzatori, affidandosi unicamente all'energia termica per avviare la scomposizione chimica delle molecole.

Cos'è il Cracking Termico?

Il cracking termico è un processo che decompone grandi e complesse molecole di idrocarburi presenti nel petrolio greggio in molecole più piccole e più utili. Ciò avviene quando la materia prima viene riscaldata a una temperatura sufficientemente alta da causare la rottura dei legami carbonio-carbonio.

Il processo segue un meccanismo a radicali liberi. Il calore iniziale fornisce l'energia di attivazione necessaria per rompere un legame, creando radicali liberi altamente reattivi. Questi radicali innescano quindi una reazione a catena, propagandosi attraverso la materia prima fino alla formazione di molecole più piccole e stabili.

Il Ruolo Critico della Temperatura

La temperatura è il motore principale del cracking termico. Fornisce direttamente l'energia necessaria per rompere i forti legami C-C e C-H.

Diverse gamme di temperatura producono risultati diversi. Temperature moderate (450–750°C) sono spesso utilizzate in processi come il visbreaking o il coking, mentre temperature molto più elevate (sopra gli 800°C) sono necessarie per produrre olefine leggere come l'etilene.

L'Influenza della Pressione

La pressione determina la fase degli idrocarburi (liquida o vapore) e influenza la velocità e il tipo di reazioni che si verificano.

Le alte pressioni possono mantenere la materia prima in fase liquida e sono utilizzate nei metodi di cracking termico più datati per produrre benzina. Al contrario, le basse pressioni degli idrocarburi, spesso ottenute diluendo la materia prima con vapore, sono utilizzate per massimizzare la resa di gas preziosi come etilene e propilene sopprimendo le reazioni secondarie.

L'Impatto del Tempo di Residenza

Il tempo di residenza è la durata per cui la materia prima viene mantenuta alla temperatura di cracking. È una variabile critica che lavora in tandem con la temperatura.

Un tempo di residenza più lungo aumenta la conversione complessiva della materia prima. Tuttavia, se è troppo lungo, può portare a un "sovra-cracking", dove anche le molecole piccole desiderate vengono ulteriormente scomposte, formando eccessivo coke e gas leggeri.

Principali Processi Industriali di Cracking Termico

I principi generali del cracking termico sono applicati in diversi processi industriali distinti, ognuno con condizioni finemente sintonizzate per ottenere un risultato specifico.

Steam Cracking: Il Cuore della Produzione di Olefine

L'obiettivo dello steam cracking è produrre olefine leggere (alcheni), principalmente etilene e propilene, che sono i mattoni per la produzione di materie plastiche e altri prodotti chimici.

Le condizioni sono estreme: temperature molto elevate di 800–900°C (1470–1650°F), tempi di residenza molto brevi (frazioni di secondo) e bassa pressione parziale degli idrocarburi. Questa bassa pressione si ottiene miscelando la materia prima (come nafta o etano) con vapore prima che entri nel forno.

Coking: Valorizzazione dei Residui Pesanti

I processi di coking prendono il residuo più pesante e di minor valore dalla distillazione e lo convertono in prodotti liquidi più preziosi e coke di petrolio solido.

Le condizioni sono meno severe rispetto allo steam cracking. Le temperature sono più basse, intorno a 480–520°C (900–970°F), ma il tempo di residenza è molto più lungo, consentendo alle complesse reazioni di cracking e polimerizzazione di procedere, formando infine coke.

Comprendere i Compromessi e le Sfide

Ottimizzare un processo di cracking termico richiede di bilanciare fattori in competizione. Il successo si misura non solo da ciò che viene prodotto, ma anche da ciò che viene evitato.

L'Inevitabilità della Formazione di Coke

Il coke, un deposito duro, solido e ricco di carbonio, è un sottoprodotto inevitabile del cracking termico. Si forma da complesse reazioni secondarie e riveste l'interno dei tubi del reattore e delle apparecchiature.

Questo intasamento riduce l'efficienza del trasferimento di calore e può alla fine ostruire il reattore, forzando un costoso arresto per pulizia o "decoking". Le condizioni nello steam cracking (alta temperatura, bassa pressione) sono specificamente progettate per minimizzare questo effetto.

Selettività del Prodotto rispetto alla Conversione

Esiste un classico compromesso ingegneristico tra conversione e selettività.

- Conversione è la percentuale di materia prima che viene scomposta con successo.

- Selettività è la percentuale di materia prima convertita che diventa il prodotto desiderato.

Spingere per una maggiore conversione aumentando la temperatura o il tempo di residenza spesso diminuisce la selettività, poiché i prodotti desiderabili possono essere ulteriormente sottoposti a cracking in gas leggeri e coke di minor valore.

Flessibilità della Materia Prima e il suo Impatto

Le condizioni di cracking ideali dipendono fortemente dalla materia prima. Le materie prime più leggere come l'etano si rompono facilmente per produrre un'alta resa di etilene.

Le materie prime più pesanti come il gasolio o il residuo atmosferico sono più complesse. Richiedono condizioni diverse e producono una gamma di prodotti molto più ampia, rendendo il processo più difficile da controllare e ottimizzare.

Abbinare le Condizioni di Cracking al Vostro Obiettivo

Le condizioni ottimali per il cracking termico non sono un singolo insieme di numeri, ma una strategia su misura per un obiettivo economico e chimico specifico.

- Se il vostro obiettivo principale è massimizzare le olefine leggere (etilene, propilene): Avete bisogno delle condizioni estreme dello steam cracking: temperature molto elevate (oltre 800°C), basse pressioni parziali degli idrocarburi e tempi di residenza estremamente brevi.

- Se il vostro obiettivo principale è valorizzare residui pesanti e di basso valore: Avete bisogno delle condizioni di temperatura moderata e tempo di residenza più lungo di un processo di coking per consentire la scomposizione termica controllata in liquidi preziosi e coke solido.

- Se il vostro obiettivo principale è minimizzare i sottoprodotti indesiderati: Un controllo attento del tempo di residenza e l'uso della diluizione con vapore sono fondamentali per sopprimere le reazioni secondarie che portano a una formazione eccessiva di coke.

In definitiva, le condizioni per il cracking termico sono un preciso atto di bilanciamento tra temperatura, pressione e tempo, ingegnerizzato per scomporre molecole specifiche nei prodotti più preziosi possibili.

Tabella Riassuntiva:

| Variabile | Intervallo Tipico | Impatto Principale |

|---|---|---|

| Temperatura | 450°C – 900°C+ | Determina l'energia di rottura dei legami e la gamma di prodotti (es. le olefine richiedono >800°C) |

| Pressione | Da quasi atmosferica ad Alta | Controlla la fase (liquida/vapore) e i percorsi di reazione; la bassa pressione favorisce le olefine |

| Tempo di Residenza | Frazioni di secondo a ore | Bilancia conversione vs. selettività; previene il sovra-cracking e la formazione di coke |

| Materia Prima | Da Etano a Residui Pesanti | Determina le condizioni richieste; le materie prime più leggere si rompono più facilmente verso i prodotti target |

Ottimizza il Tuo Processo di Cracking Termico con l'Esperienza di KINTEK

Stai riscontrando problemi con la formazione di coke, la bassa resa o l'inefficiente conversione degli idrocarburi? KINTEK è specializzata in apparecchiature da laboratorio ad alta temperatura e materiali di consumo progettati per simulare e perfezionare le condizioni di cracking termico. I nostri reattori, forni e strumenti analitici ti aiutano a controllare con precisione temperatura, pressione e tempo di residenza, consentendoti di massimizzare la selettività del prodotto e ridurre al minimo i tempi di inattività.

Serviamo:

- Laboratori di R&S che sviluppano nuovi catalizzatori o processi di cracking

- Raffinerie che ottimizzano le operazioni di cracking termico esistenti

- Istituzioni accademiche che ricercano la conversione degli idrocarburi

Lascia che ti aiutiamo a ottenere:

✅ Rese più elevate di prodotti preziosi (es. etilene, benzina)

✅ Riduzione della formazione di coke e dell'intasamento delle apparecchiature

✅ Miglioramento dell'efficienza di processo e risparmio sui costi

Contatta KINTEK oggi stesso per discutere le tue sfide nel cracking termico e scoprire come le nostre soluzioni possono guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- A cosa serve un forno a muffola? Ottieni una lavorazione precisa ad alta temperatura nel tuo laboratorio

- Perché la temperatura di fusione del metallo è importante? La chiave per la produzione e le prestazioni

- Qual è la differenza tra una stufa da laboratorio e un forno a muffola? Una guida alle applicazioni di temperatura

- Quali sono gli usi del forno in laboratorio di chimica? Sblocca la sintesi e l'analisi di materiali ad alta temperatura

- Quanto può diventare calda una fornace a muffola? Trova la temperatura giusta per il tuo laboratorio