Nella sua essenza, la pirolisi è la decomposizione termica dei materiali a temperature elevate in un'atmosfera inerte. Il processo richiede tre condizioni fondamentali: una temperatura sufficientemente alta da rompere i legami chimici (tipicamente superiore a 300°C), la quasi totale assenza di un agente ossidante come l'ossigeno e una materia prima a base di carbonio da decomporre.

Le condizioni specifiche per la pirolisi non sono fisse; sono variabili che controlli. La regolazione della temperatura, della velocità di riscaldamento e del tipo di materia prima ti consente di ingegnerizzare con precisione il prodotto finale, determinando se produci principalmente biochar solido, bio-olio liquido o syngas combustibile.

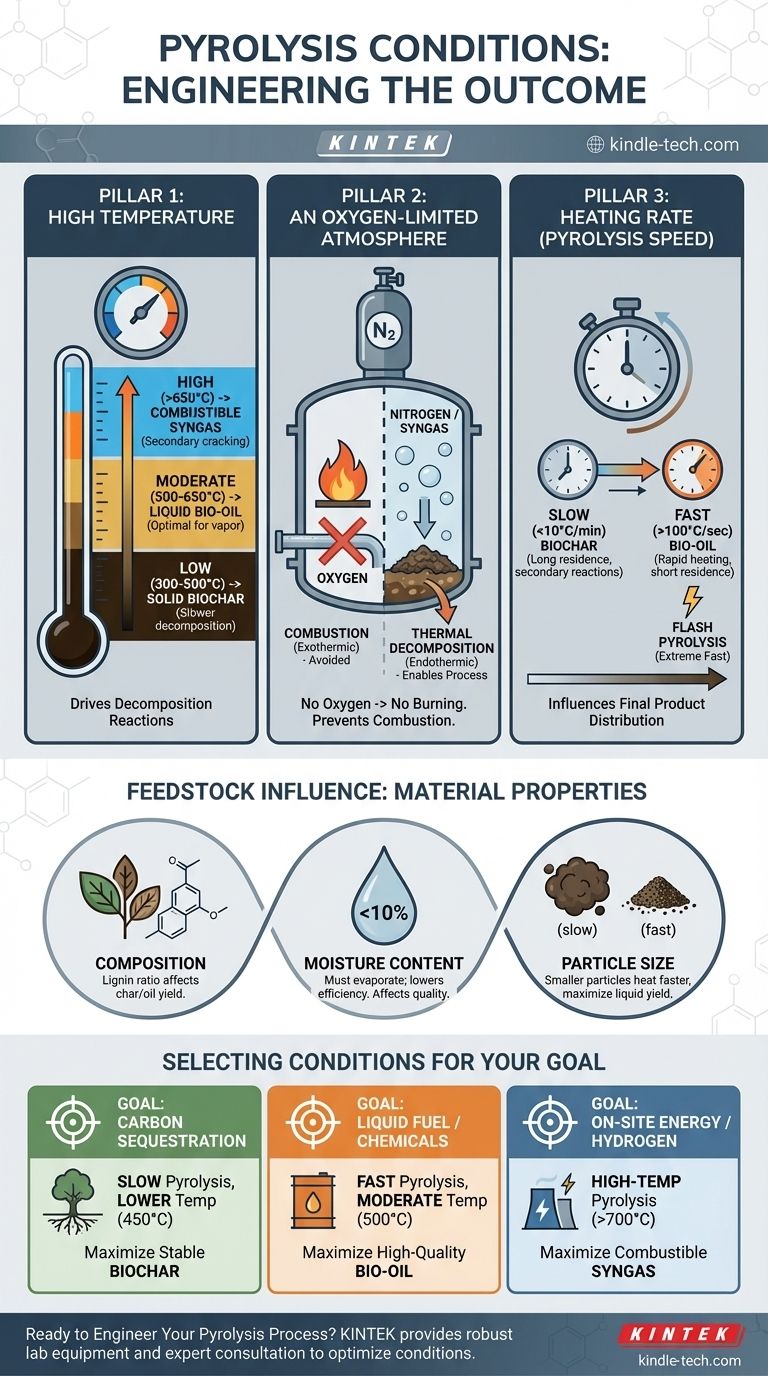

I Tre Pilastri della Pirolisi

La pirolisi è fondamentalmente un atto di bilanciamento tra tre parametri chiave del processo. Padroneggiare queste variabili è essenziale per ottenere il risultato desiderato.

Pilastro 1: Alta Temperatura

La temperatura è il motore principale delle reazioni di decomposizione. Diverse gamme di temperatura favoriscono la formazione di prodotti diversi.

- Basse Temperature (300-500°C): Questa gamma promuove una decomposizione più lenta, massimizzando la resa di biochar solido. Le complesse strutture organiche non hanno energia sufficiente per scomporsi completamente in gas.

- Temperature Moderate (500-650°C): Questa è la gamma ottimale per la produzione di bio-olio liquido. Il calore è sufficiente per scomporre la materia prima in molecole di vapore volatili più piccole, che vengono poi rapidamente raffreddate e condensate in un liquido.

- Alte Temperature (>650°C): A queste temperature, si verifica il cracking secondario delle molecole di vapore più pesanti, scomponendole ulteriormente nei composti gassosi più semplici e non condensabili, massimizzando la resa di syngas.

Pilastro 2: Un'Atmosfera a Basso Contenuto di Ossigeno

Questa è la condizione singola più importante che distingue la pirolisi dalla combustione o dalla gassificazione. Il processo deve avvenire in un ambiente con pochissimo o nessun ossigeno.

Senza ossigeno, la materia prima non può bruciare. Invece della combustione, che è una reazione di ossidazione esotermica che rilascia calore, si ottiene la decomposizione termica—un processo endotermico in cui l'energia termica viene utilizzata per rompere le molecole. Questa atmosfera inerte è tipicamente ottenuta utilizzando azoto o utilizzando il syngas riciclato prodotto dal processo stesso.

Pilastro 3: Velocità di Riscaldamento (Velocità di Pirolisi)

La velocità con cui la materia prima viene riscaldata alla temperatura target influenza notevolmente la distribuzione finale dei prodotti.

- Pirolisi Lenta: Implica velocità di riscaldamento molto lente (es. <10°C al minuto). Lunghi tempi di permanenza nel reattore consentono reazioni secondarie che favoriscono la formazione di biochar solido e stabile. Questo è il metodo tradizionale per produrre carbone vegetale.

- Pirolisi Veloce: Utilizza velocità di riscaldamento molto rapide (es. >100°C al secondo). L'obiettivo è trasformare rapidamente la materia prima solida in vapore e rimuoverla dalla zona calda prima che possa reagire ulteriormente in gas o char. Questo metodo è ottimizzato per produrre fino al 75% di bio-olio in peso.

- Pirolisi Flash: Una versione estrema della pirolisi veloce con velocità di riscaldamento ancora più elevate e tempi di permanenza del vapore più brevi, spesso utilizzata per mirare a composti chimici specifici di alto valore.

Come la Materia Prima Influenza il Processo

Le condizioni ideali dipendono anche da ciò che si immette nel reattore. Le proprietà fisiche e chimiche della materia prima sono una parte fondamentale dell'equazione.

Composizione del Materiale

La composizione chimica della materia prima, in particolare il rapporto tra cellulosa, emicellulosa e lignina nella biomassa, detta la tendenza naturale del materiale. La lignina, ad esempio, è un polimero complesso che tende a produrre più biochar e composti fenolici nel bio-olio.

Contenuto di Umidità

L'acqua nella materia prima deve essere evaporata prima che la pirolisi possa iniziare. Ciò consuma una quantità significativa di energia, riducendo l'efficienza termica complessiva del processo. Un'elevata umidità può anche aumentare il contenuto di acqua del bio-olio finale, riducendone la qualità e il potere calorifico. La maggior parte dei sistemi richiede che la materia prima sia essiccata a meno del 10% di umidità.

Dimensione delle Particelle

Le particelle più piccole hanno un rapporto superficie/volume più elevato. Ciò consente loro di riscaldarsi molto più rapidamente e uniformemente, il che è essenziale per la pirolisi veloce e per massimizzare le rese liquide. Le particelle più grandi presenteranno gradienti di temperatura significativi, portando a una decomposizione più lenta e meno efficiente.

Comprendere i Compromessi

Scegliere le condizioni giuste è un esercizio di compromessi ingegneristici, che bilancia il risultato desiderato con la realtà operativa.

Bilancio Energetico: Resa vs. Input

Raggiungere temperature più elevate per massimizzare la produzione di syngas richiede un notevole apporto energetico. Ciò può influire negativamente sul bilancio energetico netto del sistema, dove potresti consumare una grande frazione dell'energia che produci solo per far funzionare il processo.

Qualità del Prodotto vs. Complessità del Sistema

Produrre bio-olio di alta qualità e stabile richiede più della semplice pirolisi veloce; richiede un rapido ed efficace spegnimento dei vapori. Ciò aggiunge complessità e costi alla progettazione del reattore e del sistema di condensazione. Oli meno qualitativi, acidi o instabili sono più facili da produrre ma più difficili da utilizzare.

Preparazione della Materia Prima vs. Portata

Le condizioni ideali per la pirolisi veloce—particelle molto secche e molto piccole—richiedono una pre-lavorazione significativa. I costi energetici e di capitale di essiccatori e macinatori su scala industriale devono essere ponderati rispetto al valore dei prodotti finali.

Selezione delle Condizioni per il Tuo Obiettivo

La scelta delle condizioni di pirolisi dovrebbe essere guidata dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la sequestro del carbonio o l'ammendamento del suolo: Utilizza la pirolisi lenta a temperature più basse (circa 450°C) con tempi di permanenza più lunghi per massimizzare la resa di biochar stabile.

- Se il tuo obiettivo principale è produrre un combustibile liquido o una materia prima chimica: Utilizza la pirolisi veloce con temperature moderate (circa 500°C), velocità di riscaldamento estremamente elevate e un rapido spegnimento dei vapori per massimizzare la resa di bio-olio.

- Se il tuo obiettivo principale è generare energia in loco o produrre idrogeno: Utilizza la pirolisi ad alta temperatura (sopra i 700°C) per massimizzare la conversione della materia prima in syngas combustibile.

In definitiva, la pirolisi è uno strumento termochimico versatile che può essere adattato con precisione per soddisfare obiettivi ingegneristici e commerciali specifici.

Tabella Riassuntiva:

| Condizione | Ruolo Chiave | Intervallo / Stato Tipico | Influenza sul Prodotto Principale |

|---|---|---|---|

| Temperatura | Guida le reazioni di decomposizione | Da 300°C a >700°C | Bassa: Biochar, Moderata: Bio-olio, Alta: Syngas |

| Atmosfera | Previene la combustione; abilita la decomposizione | Inerte (es. Azoto) | Essenziale per tutti i processi di pirolisi |

| Velocità di Riscaldamento | Controlla la velocità di reazione e la distribuzione dei prodotti | Lenta (<10°C/min) a Veloce (>100°C/sec) | Lenta: Biochar, Veloce: Bio-olio |

| Umidità della Materia Prima | Influenza l'efficienza energetica | Idealmente <10% | L'alta umidità riduce la qualità e la resa del bio-olio |

Pronto a Ingegnerizzare il Tuo Processo di Pirolisi?

Che il tuo obiettivo sia massimizzare il biochar per il sequestro del carbonio, produrre bio-olio di alta qualità per il carburante o generare syngas per l'energia, un controllo preciso delle condizioni di pirolisi è fondamentale. KINTEK è specializzata nel fornire le attrezzature da laboratorio robuste e la consulenza esperta necessarie per ottimizzare temperatura, atmosfera e velocità di riscaldamento per la tua specifica materia prima e i tuoi obiettivi.

Contatta oggi i nostri esperti di pirolisi per discutere come possiamo aiutarti a raggiungere le rese di prodotto e l'efficienza di processo desiderate.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Qual è il ruolo dei tubi di corindone nei test di permeazione dell'ossigeno? Garantire l'integrità per le membrane drogate con Bi

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Quali sono i pericoli di un forno a tubo? Oltre gli ovvi rischi di ustione