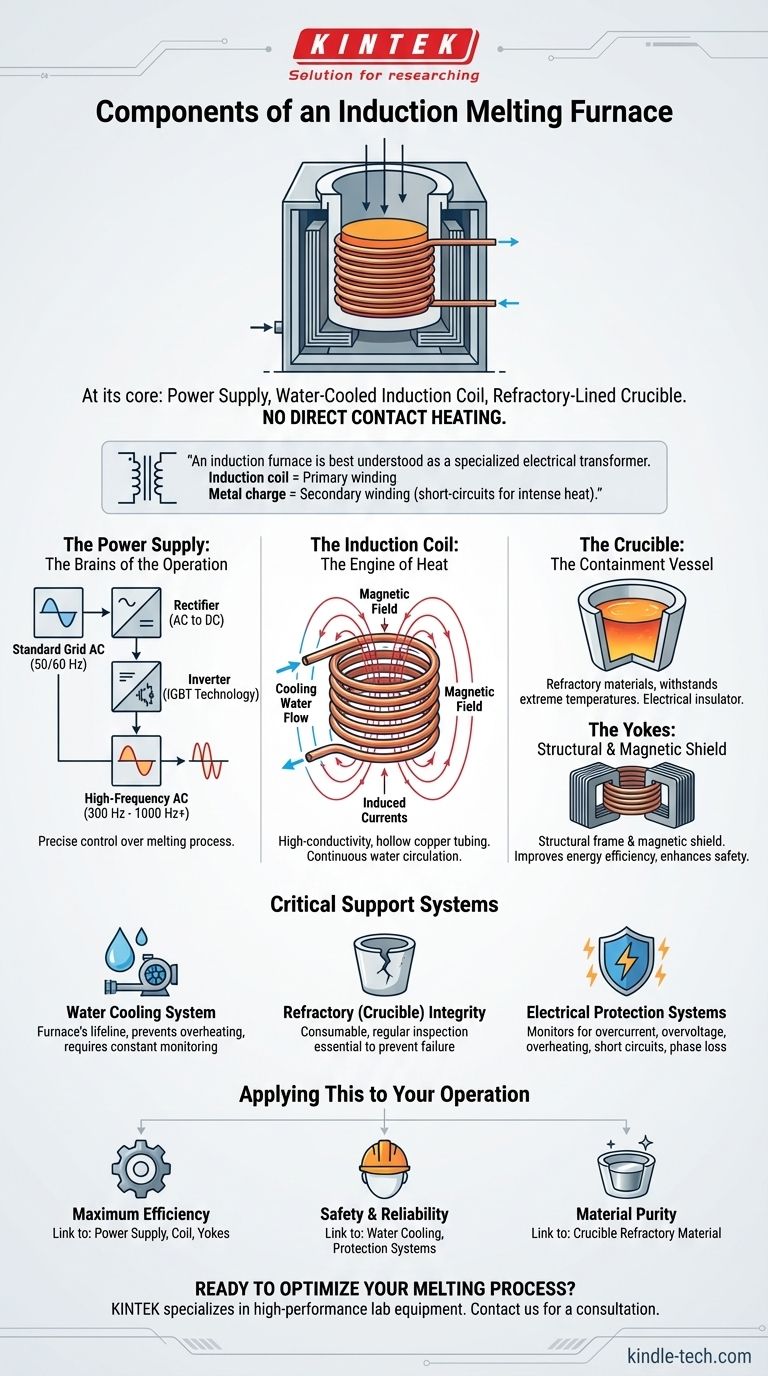

Al suo interno, un forno a induzione per fusione è costituito da tre componenti principali: un'unità di alimentazione, una bobina a induzione raffreddata ad acqua e un crogiolo rivestito di materiale refrattario. L'alimentatore fornisce una corrente alternata ad alta frequenza alla bobina, la quale genera un potente campo magnetico. Questo campo induce intense correnti elettriche all'interno del metallo posto nel crogiolo, facendolo riscaldare rapidamente e fondere senza alcun contatto diretto con la fonte di calore.

Un forno a induzione è meglio compreso come un trasformatore elettrico specializzato. La bobina a induzione del forno funge da avvolgimento primario, mentre la carica metallica all'interno del crogiolo diventa l'avvolgimento secondario, che va essenzialmente in cortocircuito e genera il proprio calore intenso.

I componenti principali e le loro funzioni

Per comprendere veramente come funziona un forno a induzione, dobbiamo esaminare il ruolo specifico di ciascun componente principale. Essi lavorano insieme come un sistema integrato per convertire l'energia elettrica in energia termica con notevole efficienza.

L'alimentatore: il cervello dell'operazione

L'alimentatore è il centro di controllo dell'intero sistema. Il suo compito principale è convertire la corrente alternata (AC) trifase standard a bassa frequenza (50/60 Hz) dalla rete in una corrente monofase ad alta frequenza.

Questo processo di conversione comporta tipicamente la rettifica iniziale della corrente alternata in corrente continua (DC) e quindi l'utilizzo di un inverter (spesso basato sulla moderna tecnologia IGBT) per generare una nuova uscita AC a una frequenza molto più elevata, che va da 300 Hz a 1000 Hz o più.

La capacità di regolare questa frequenza e la potenza erogata conferisce agli operatori un controllo preciso sul processo di fusione, un vantaggio chiave della tecnologia a induzione.

La bobina a induzione: il motore del calore

La bobina a induzione è il "motore" del forno. È una bobina ingegnerizzata con precisione, quasi sempre realizzata in tubo di rame ad alta conduttività, attraverso il quale fluisce la corrente ad alta frequenza proveniente dall'alimentatore.

Quando la corrente attraversa la bobina, genera un campo magnetico forte e rapidamente invertito nello spazio aperto al suo interno. Per gestire le immense correnti elettriche e il conseguente calore resistivo, il tubo di rame è cavo, consentendo la circolazione continua di acqua di raffreddamento al suo interno.

Il crogiolo: il recipiente di contenimento

Il crogiolo è il recipiente che contiene il metallo da fondere. È posizionato all'interno della bobina a induzione ma non la tocca.

Questo componente è realizzato con materiali refrattari, ceramiche specializzate in grado di resistere a temperature estreme e shock termici. Fondamentalmente, il crogiolo deve essere un isolante elettrico per consentire al campo magnetico di attraversarlo senza impedimenti e agire direttamente sulla carica metallica interna.

I gioghi: la struttura e lo schermo magnetico

Attorno alla bobina a induzione si trovano pacchetti di acciaio laminato noti come gioghi. Questi hanno un duplice scopo.

In primo luogo, forniscono un robusto telaio strutturale per sostenere la bobina e proteggerla da potenziali impatti. In secondo luogo, agiscono come schermo magnetico, confinando il campo magnetico e impedendogli di disperdersi, il che migliora l'efficienza energetica e aumenta la sicurezza dell'operatore.

Sistemi di supporto critici e rischi operativi

I componenti principali definiscono il forno, ma diversi sistemi di supporto sono altrettanto critici per un funzionamento sicuro e affidabile. Ignorarli comporta un rischio significativo.

Il sistema di raffreddamento ad acqua

Il circuito di raffreddamento ad acqua è la linea vitale del forno. Le enormi correnti elettriche che attraversano la bobina a induzione la farebbero surriscaldare e guastare in pochi secondi senza un raffreddamento attivo.

Questo sistema richiede un monitoraggio costante del flusso, della pressione e della temperatura. Qualsiasi interruzione, come un guasto della pompa o una carenza d'acqua, attiverà uno spegnimento immediato tramite i sistemi di protezione del forno.

Integrità del refrattario (crogiolo)

Il crogiolo è un articolo di consumo. È sottoposto a cicli termici estremi, reazioni chimiche con il metallo fuso e stress fisici.

L'usura e l'erosione graduale sono inevitabili. L'ispezione regolare di crepe o assottigliamenti è essenziale, poiché un cedimento del crogiolo rilascerebbe metallo fuso, ponendo un rischio estremo per la sicurezza e distruggendo probabilmente la bobina a induzione.

Sistemi di protezione elettrica

Un moderno forno a induzione è dotato di una serie di funzioni di autopreservazione. Questi sistemi monitorano le condizioni pericolose e proteggono l'alimentatore e l'assemblaggio della bobina di grande valore.

Le protezioni comuni includono il monitoraggio di sovracorrente, sovratensione, surriscaldamento, cortocircuiti e perdita di fase. Queste caratteristiche non sono extra opzionali; sono fondamentali per l'affidabilità e la sicurezza a lungo termine dell'attrezzatura.

Applicare questo alla vostra operazione

Comprendere questi componenti vi aiuta a prendere decisioni informate in base al vostro obiettivo principale nell'utilizzo di un forno a induzione.

- Se il vostro obiettivo principale è la massima efficienza: la progettazione del vostro alimentatore (ad esempio, basato su IGBT), della bobina e dei gioghi magnetici sono i fattori più critici.

- Se il vostro obiettivo principale è la sicurezza e l'affidabilità: dovete dare priorità a un raffreddamento ad acqua robusto e ben monitorato e a una suite completa di sistemi di protezione elettrica.

- Se il vostro obiettivo principale è la purezza del materiale: la scelta del materiale refrattario del crogiolo è la decisione più importante, poiché è l'unico componente a diretto contatto con la carica fusa.

Vedendo il forno come un sistema interconnesso piuttosto che come una semplice raccolta di parti, si ottiene un vero controllo sul processo di fusione.

Tabella riassuntiva:

| Componente | Funzione principale | Caratteristica chiave |

|---|---|---|

| Alimentatore | Converte l'energia di rete in AC ad alta frequenza | Controllo preciso tramite tecnologia IGBT |

| Bobina a induzione | Genera campo magnetico per riscaldare il metallo | Tubo di rame raffreddato ad acqua |

| Crogiolo | Contiene la carica metallica durante la fusione | Materiale refrattario, isolante elettrico |

| Gioghi | Supporto strutturale e schermatura magnetica | Pacchetti di acciaio laminato per l'efficienza |

| Sistema di raffreddamento ad acqua | Previene il surriscaldamento della bobina | Critico per un funzionamento sicuro e continuo |

| Sistemi di protezione | Monitora guasti (sovracorrente, surriscaldamento) | Essenziale per sicurezza e affidabilità |

Pronto a ottimizzare il tuo processo di fusione con un forno a induzione affidabile?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di fusione a induzione progettati per la massima efficienza, sicurezza e purezza del materiale. I nostri esperti ti aiuteranno a scegliere i componenti giusti del forno, dagli alimentatori IGBT avanzati ai crogioli refrattari durevoli, su misura per le tue specifiche esigenze di laboratorio.

Contattaci oggi stesso per una consulenza e scopri come le soluzioni KINTEK possono migliorare le capacità e l'affidabilità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette