In breve, i rivestimenti PVD (Physical Vapor Deposition) sono disponibili in un ampio spettro di colori, incluse le popolari tonalità metalliche come oro, oro rosa, bronzo, cromo e canna di fucile, così come colori non metallici come nero, blu, viola e verde. Il colore finale non è una vernice o un colorante, ma è determinato dal materiale specifico depositato e dai precisi parametri del processo di rivestimento.

La chiave per comprendere il colore PVD è rendersi conto che è una funzione della fisica, non del pigmento. Il colore che vedi è il risultato di uno strato microscopicamente sottile di materiale ceramico o metallico che manipola la luce, il che offre un'incredibile durabilità ma introduce anche considerazioni uniche per l'abbinamento dei colori.

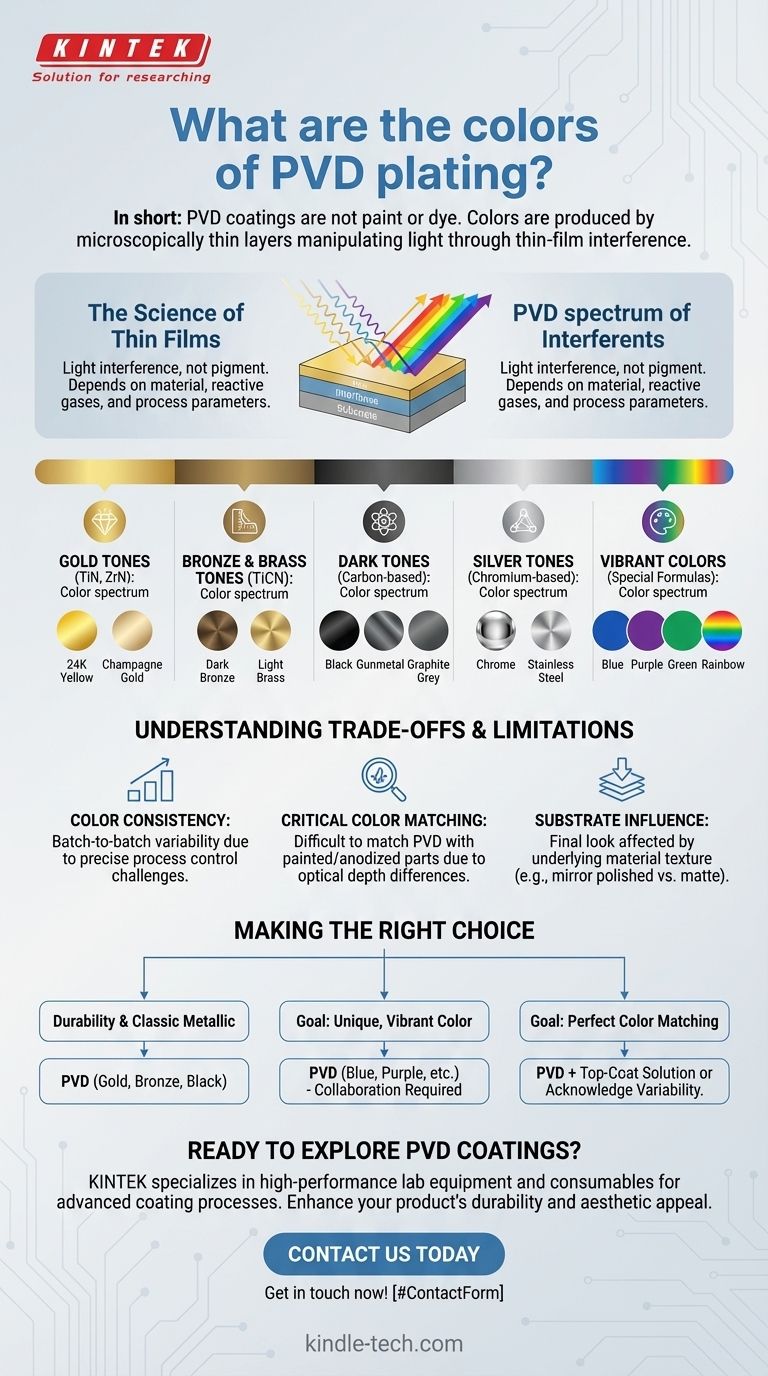

Come il PVD crea il colore: la scienza dei film sottili

Per selezionare il giusto colore PVD, devi prima capire che il processo è fondamentalmente diverso dalla pittura o dalla placcatura. È un metodo di deposizione sotto vuoto che produce un rivestimento sottile, legato e duro sulla superficie di una parte.

Non è una vernice, è interferenza luminosa

Il colore PVD è ottenuto attraverso un fenomeno chiamato interferenza di film sottili. Il rivestimento è così sottile—spesso solo poche centinaia di nanometri—che riflette e annulla selettivamente alcune lunghezze d'onda della luce.

Ciò che percepisci come colore è la luce che viene riflessa verso il tuo occhio. Questo è lo stesso principio che conferisce alle bolle di sapone o a una goccia d'olio sull'acqua il loro luccichio simile all'arcobaleno.

Il ruolo del materiale e del processo

Il colore specifico è dettato dal materiale che viene depositato e dai gas reattivi utilizzati nella camera a vuoto.

Ad esempio, il Nitrato di Titanio (TiN) produce un classico colore oro. Introducendo carbonio, diventa Carbonitruro di Titanio (TiCN), che appare come una tonalità di ottone o bronzo. L'utilizzo di un materiale di base diverso, come il Nitrato di Zirconio (ZrN), produce un colore oro pallido o champagne. Colori più esotici come il blu e il viola sono anch'essi ottenuti con formule di composti specifici.

Lo spettro delle finiture disponibili

Questo processo sblocca una ricca tavolozza che può essere applicata a metalli e persino ad alcune plastiche. I colori comuni includono:

- Toni Oro: Dal giallo oro 24K all'oro champagne più chiaro.

- Toni Bronzo e Ottone: Dal bronzo scuro, oliato, alle tonalità di ottone più chiare.

- Toni Scuri: Nero intenso, canna di fucile e grigio grafite.

- Toni Argento: Aspetti cromati brillanti e acciaio inossidabile.

- Colori Vibranti: Blu, viola, verdi ed effetti arcobaleno sono possibili con specifiche composizioni di materiali.

Comprendere i compromessi e le limitazioni

Sebbene il PVD sia una tecnologia di rivestimento superiore, non è privo di specifiche limitazioni. Comprenderle è fondamentale per una progettazione e produzione di successo del prodotto.

Consistenza del colore tra i lotti

Poiché il colore PVD dipende dal controllo preciso della pressione del vuoto, della temperatura e della composizione del gas, ottenere una corrispondenza cromatica identica al 100% da un lotto all'altro è una sfida tecnica significativa.

I fornitori affidabili dispongono di rigorosi controlli di processo per minimizzare questa variabilità, ma possono verificarsi lievi variazioni. Questo è un fattore noto nella produzione ad alto volume.

La sfida dell'abbinamento cromatico critico

Se il tuo obiettivo è abbinare perfettamente un componente rivestito in PVD a una parte verniciata o anodizzata, incontrerai difficoltà. I colori PVD hanno una profondità ottica e una "vita" diverse perché non sono basati su pigmenti.

Per applicazioni che richiedono un'uniformità cromatica assoluta tra materiali e parti diverse, potrebbe essere necessario applicare uno strato protettivo o colorato secondario sopra il rivestimento PVD.

Influenza del substrato sull'aspetto finale

L'aspetto finale è una combinazione del colore PVD e della texture del materiale sottostante, o substrato.

Un rivestimento PVD oro applicato su una parte lucidato a specchio apparirà brillante e riflettente. Lo stesso identico rivestimento applicato su una superficie sabbiata o spazzolata apparirà opaco o satinato. Questo deve essere considerato nella fase di progettazione.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dal tuo obiettivo primario per la finitura.

- Se il tuo obiettivo principale è la durabilità con un classico aspetto metallico: Il PVD è la scelta principale per ottenere finiture oro, bronzo o nere autentiche e resistenti all'usura.

- Se il tuo obiettivo principale è un colore unico e vibrante: Il PVD può creare blu, viola e altre tonalità mozzafiato, ma preparati a lavorare a stretto contatto con il tuo fornitore per definire il composto di materiale esatto necessario.

- Se il tuo obiettivo principale è l'abbinamento cromatico perfetto su una linea di prodotti: Riconosci che il PVD ha una variabilità intrinseca e pianifica di conseguenza il tuo processo di controllo qualità, oppure esplora una soluzione combinata PVD e top-coat.

In definitiva, sfruttare con successo il colore PVD deriva dal trattarlo come parte integrante del processo di ingegneria, non solo come un passaggio decorativo finale.

Tabella riassuntiva:

| Categoria Colore | Esempi Comuni | Materiale/Processo Chiave |

|---|---|---|

| Toni Oro | Oro Giallo 24K, Oro Champagne | Nitrato di Titanio (TiN), Nitrato di Zirconio (ZrN) |

| Toni Bronzo e Ottone | Bronzo Scuro, Ottone Chiaro | Carbonitruro di Titanio (TiCN) |

| Toni Scuri | Nero, Canna di Fucile, Grigio Grafite | Vari composti a base di carbonio |

| Toni Argento | Cromo, Aspetti Acciaio Inossidabile | Rivestimenti a base di cromo |

| Colori Vibranti | Blu, Viola, Verde, Arcobaleno | Formule di composti specializzate |

Pronto a esplorare il rivestimento PVD perfetto per la tua applicazione?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni per processi di rivestimento avanzati. Che tu sia nel settore manifatturiero, della gioielleria o dell'elettronica, la nostra esperienza ti garantisce di ottenere la finitura durevole e vibrante che i tuoi prodotti meritano.

Contattaci oggi stesso per discutere le tue esigenze di rivestimento PVD e scoprire come le nostre soluzioni possono migliorare la durabilità e l'attrattiva estetica del tuo prodotto. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

Domande frequenti

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili