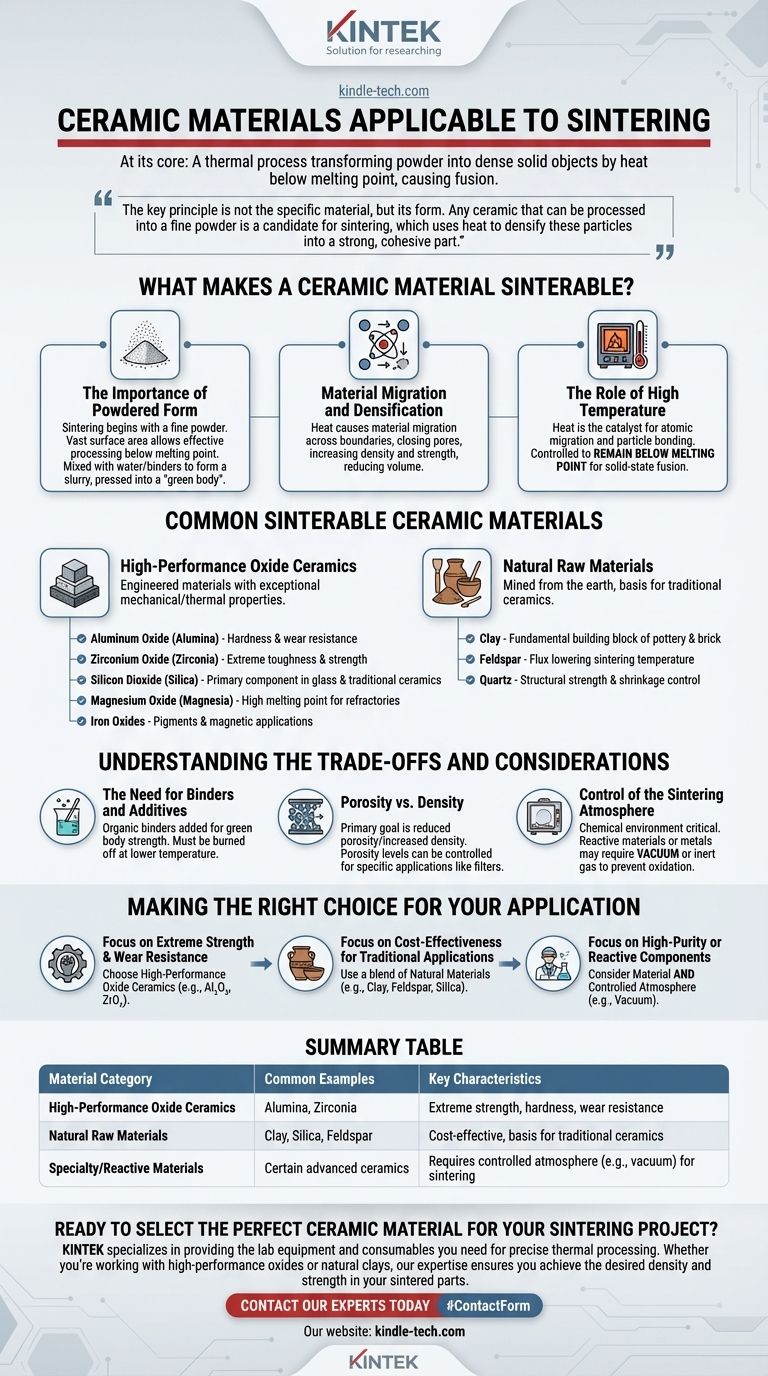

In sostanza, la sinterizzazione è un processo termico applicabile a un'ampia gamma di materiali ceramici, in particolare ossidi come l'allumina e la zirconia, nonché materiali naturali come l'argilla e la silice. Il processo trasforma questi materiali da uno stato polveroso a un oggetto solido e denso applicando calore elevato al di sotto del loro punto di fusione, facendo sì che le singole particelle si fondano insieme.

Il principio chiave non è il materiale specifico, ma la sua forma. Qualsiasi ceramica che possa essere lavorata in una polvere fine è candidata alla sinterizzazione, che utilizza il calore per rendere più densi questi particelle in un pezzo forte e coeso.

Cosa rende un materiale ceramico sinterizzabile?

La capacità di sinterizzare un materiale dipende meno dal suo nome chimico e più dalla sua forma fisica e dal suo comportamento al calore. L'intero processo si basa su alcuni principi fondamentali.

L'importanza della forma in polvere

La sinterizzazione inizia con una polvere fine. L'ampia superficie di queste minuscole particelle è ciò che consente al processo di funzionare efficacemente a temperature inferiori al punto di fusione del materiale.

Il processo spesso comporta la miscelazione di questa polvere con acqua e leganti per formare una sospensione, che viene poi essiccata e pressata nella forma desiderata, nota come "corpo verde".

Migrazione del materiale e densificazione

Quando il corpo verde viene riscaldato in un forno, gli atomi si muovono attraverso i bordi delle particelle in un processo chiamato migrazione del materiale.

Questo movimento atomico chiude gli spazi (o pori) tra le particelle. Il risultato è un aumento significativo della densità e della resistenza del materiale e una riduzione del suo volume complessivo.

Il ruolo dell'alta temperatura

Il calore è il catalizzatore per la sinterizzazione. Fornisce l'energia necessaria affinché gli atomi migrino e le particelle si leghino.

Tuttavia, questa temperatura è attentamente controllata per rimanere al di sotto del punto di fusione del materiale. L'obiettivo è fondere insieme le particelle in uno stato solido, non fondere il materiale in un liquido.

Materiali ceramici sinterizzabili comuni

Sebbene molte ceramiche possano essere sinterizzate, generalmente rientrano in alcune categorie chiave in base alla loro composizione e origine.

Ceramiche ossidiche ad alte prestazioni

Questi sono materiali ingegnerizzati noti per le loro eccezionali proprietà meccaniche e termiche. Esempi comuni includono:

- Ossido di Alluminio (Allumina): Apprezzato per la sua durezza e resistenza all'usura.

- Ossido di Zirconio (Zirconia): Noto per la sua estrema tenacità e resistenza.

- Biossido di Silicio (Silice): Un componente primario in molti vetri e ceramiche tradizionali.

- Ossido di Magnesio (Magnesia): Utilizzato in applicazioni refrattarie grazie al suo alto punto di fusione.

- Ossidi di Ferro: Spesso utilizzati come pigmenti o in applicazioni magnetiche.

Materie prime naturali

Questi materiali vengono estratti dalla terra e costituiscono la base delle ceramiche tradizionali come la porcellana e la terracotta.

- Argilla: Il blocco fondamentale della maggior parte della ceramica tradizionale e dei mattoni.

- Feldspato: Agisce come fondente, abbassando la temperatura di sinterizzazione dei corpi argillosi.

- Quarzo: Fornisce resistenza strutturale e controlla il ritiro durante la cottura.

Comprendere i compromessi e le considerazioni

Sinterizzare con successo un pezzo ceramico richiede più del semplice calore. Diversi fattori devono essere gestiti per ottenere il risultato desiderato.

La necessità di leganti e additivi

Alcune polveri ceramiche non si mescolano bene con l'acqua o non mantengono la loro forma dopo essere state pressate. In questi casi, vengono aggiunti leganti organici al mix iniziale.

Questi leganti conferiscono resistenza al corpo verde, ma devono essere completamente bruciati a una temperatura inferiore prima che inizi la sinterizzazione finale ad alta temperatura.

Porosità contro densità

L'obiettivo principale della sinterizzazione è ridurre la porosità e aumentare la densità. Un pezzo completamente densificato è più forte e meno permeabile ai fluidi.

Tuttavia, alcune applicazioni, come i filtri, richiedono un livello specifico di porosità controllata. Il tempo e la temperatura di sinterizzazione possono essere regolati per ottenere questo equilibrio.

Controllo dell'atmosfera di sinterizzazione

L'ambiente chimico all'interno del forno è fondamentale. La maggior parte delle ceramiche viene sinterizzata all'aria, ma i materiali reattivi richiedono un'atmosfera specifica.

Ad esempio, alcune ceramiche avanzate o metalli vengono sinterizzati in vuoto o in un gas inerte per prevenire l'ossidazione o altre reazioni chimiche indesiderate che potrebbero compromettere l'integrità del pezzo finale.

Fare la scelta giusta per la tua applicazione

La scelta del materiale ceramico dipende interamente dai requisiti di prestazione del prodotto finale.

- Se la tua priorità principale è la resistenza estrema e la resistenza all'usura: Scegli ceramiche ossidiche ad alte prestazioni come Allumina (Al₂O₃) o Zirconia (ZrO₂).

- Se la tua priorità principale è l'efficacia dei costi per le applicazioni tradizionali: Utilizza una miscela di materiali naturali come argilla, feldspato e silice.

- Se la tua priorità principale sono componenti ad alta purezza o reattivi: Devi considerare non solo il materiale, ma anche la necessità di un'atmosfera di sinterizzazione controllata, come il vuoto.

In definitiva, padroneggiare la sinterizzazione deriva dalla comprensione che le proprietà finali di un pezzo ceramico sono controllate direttamente dalla polvere di partenza e dalla precisa applicazione del calore.

Tabella riassuntiva:

| Categoria di Materiale | Esempi Comuni | Caratteristiche Chiave |

|---|---|---|

| Ceramiche Ossidiche ad Alte Prestazioni | Allumina (Al₂O₃), Zirconia (ZrO₂) | Resistenza estrema, durezza, resistenza all'usura |

| Materie Prime Naturali | Argilla, Silice, Feldspato | Economiche, base per ceramiche tradizionali |

| Materiali Speciali/Reattivi | Alcune ceramiche avanzate | Richiede atmosfera controllata (es. vuoto) per la sinterizzazione |

Pronto a selezionare il materiale ceramico perfetto per il tuo progetto di sinterizzazione?

KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di cui hai bisogno per una lavorazione termica precisa. Sia che tu stia lavorando con ossidi ad alte prestazioni o argille naturali, la nostra esperienza ti assicura di ottenere la densità e la resistenza desiderate nei pezzi sinterizzati.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Lamina di zinco ad alta purezza per applicazioni di laboratorio per batterie

- Autoclave sterilizzatore da laboratorio veloce da banco 35L 50L 90L per uso di laboratorio

Domande frequenti

- Quali sono gli svantaggi della brasatura? Comprendere le principali limitazioni e i compromessi.

- A cosa possono servire i nanotubi di carbonio? Sblocca prestazioni superiori in batterie e materiali

- Quali sono i punti di forza della brasatura? Ottenere un'unione metallica forte, pulita e precisa

- Perché è necessario uno strato di nitruro di boro esagonale (h-BN) per LATP? Proteggi i tuoi campioni dalla contaminazione da carbonio

- Qual è la differenza principale tra saldatura (soldering) e brasatura (brazing)? Scegliere il metodo giusto per unire i metalli