La scelta del catalizzatore è fondamentale per convertire in modo efficiente la biomassa grezza in combustibili e prodotti chimici di valore. I catalizzatori principali rientrano in tre ampie categorie: acidi e basi omogenei, catalizzatori solidi eterogenei come zeoliti e ossidi metallici e biocatalizzatori come gli enzimi. Ciascuna classe è adatta a diverse materie prime di biomassa, condizioni di reazione e prodotti finali desiderati.

La sfida centrale nella conversione della biomassa non è trovare un catalizzatore, ma selezionare quello giusto. La scelta ottimale è un compromesso attentamente bilanciato tra efficienza di reazione, selettività del prodotto, stabilità operativa e fattibilità economica per uno specifico percorso di conversione.

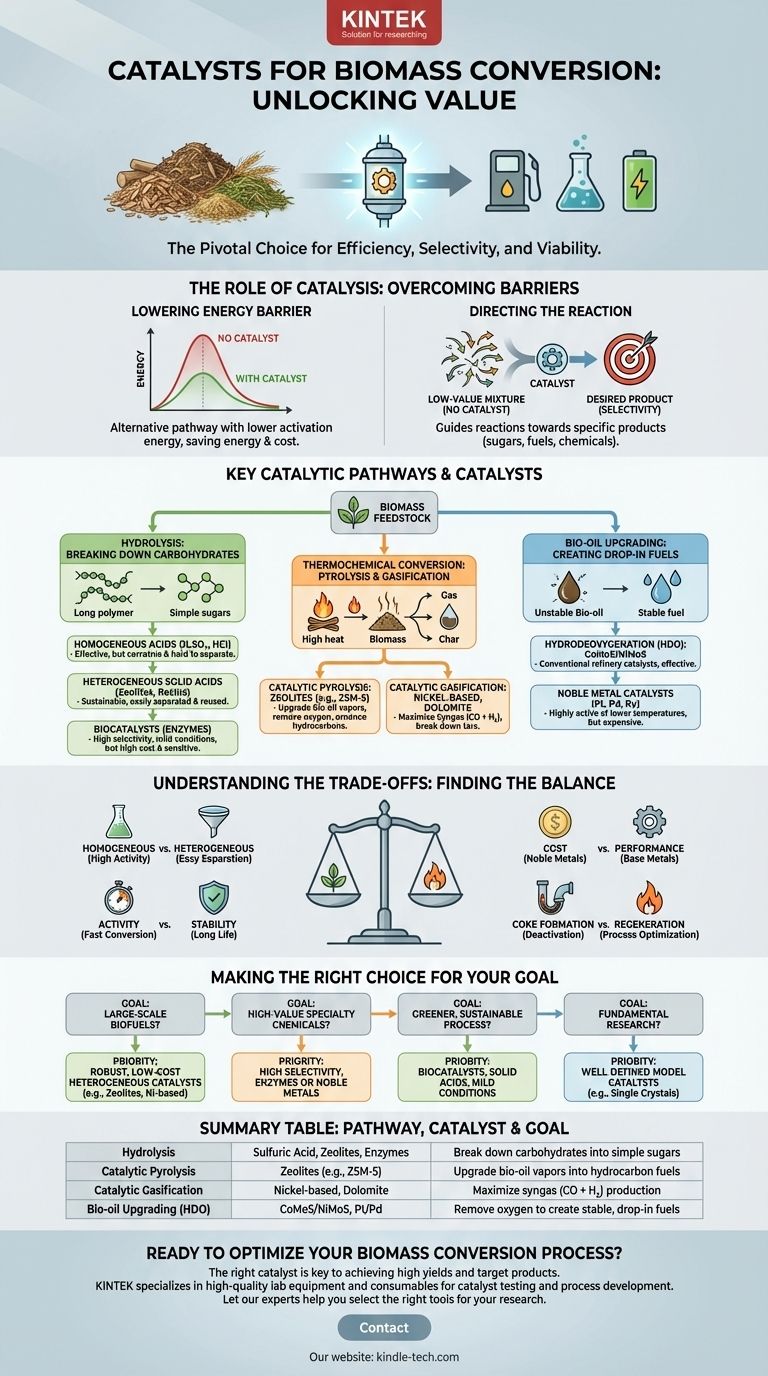

Il ruolo della catalisi nella conversione della biomassa

La biomassa, composta da polimeri complessi come cellulosa, emicellulosa e lignina, è intrinsecamente stabile e resistente alla degradazione. I catalizzatori sono essenziali per scomporla in condizioni pratiche.

Abbassare la barriera energetica

I catalizzatori forniscono un percorso di reazione alternativo con una minore energia di attivazione. Ciò consente di scomporre le molecole complesse della biomassa a temperature e pressioni più basse, risparmiando energia e costi significativi.

Dirigere la reazione

Senza un catalizzatore, il riscaldamento della biomassa spesso si traduce in una miscela complessa e di scarso valore di centinaia di composti. I catalizzatori forniscono selettività, guidando le reazioni chimiche verso un prodotto specifico e desiderato, che si tratti di uno zucchero, di una molecola di combustibile o di un prodotto chimico di piattaforma.

Principali percorsi catalitici e i loro catalizzatori

Diverse tecnologie di conversione mirano a componenti diversi della biomassa e richiedono sistemi catalitici distinti.

Idrolisi: Scomposizione dei carboidrati in zuccheri

L'obiettivo dell'idrolisi è scomporre la cellulosa e l'emicellulosa in zuccheri semplici (ad esempio, glucosio, xilosio).

- Acidi omogenei: Gli acidi minerali come l'acido solforico (H₂SO₄) e l'acido cloridrico (HCl) sono altamente efficaci. Tuttavia, sono corrosivi, difficili da separare dai prodotti zuccherini e creano notevoli problemi di trattamento dei rifiuti.

- Acidi solidi eterogenei: Queste sono alternative più sostenibili. Le zeoliti (come H-ZSM-5), i carboni solfonati e le resine funzionalizzate possono scomporre efficacemente i carboidrati pur essendo facilmente filtrabili e riutilizzabili.

- Biocatalizzatori (Enzimi): Gli enzimi cellulasi ed emicellulasi offrono una selettività estremamente elevata in condizioni molto blande (bassa temperatura e pH neutro). I loro principali svantaggi sono l'alto costo e la sensibilità alla temperatura e ai contaminanti.

Conversione termochimica: Pirolisi e gassificazione

Questi processi ad alta temperatura scompongono tutti i componenti della biomassa in vapori, liquidi (bio-olio) o gas (syngas).

- Pirolisi catalitica: L'obiettivo principale è migliorare la qualità dei vapori di bio-olio in tempo reale. Le zeoliti, in particolare la ZSM-5, sono lo standard industriale. Eccellono nella rimozione dell'ossigeno (deossigenazione) e nella conversione dei vapori in idrocarburi aromatici, i blocchi costitutivi della benzina.

- Gassificazione catalitica: Questo processo mira a massimizzare la produzione di syngas (CO + H₂). I catalizzatori a base di nichel sono comuni per scomporre i sottoprodotti indesiderati di catrame. Vengono ampiamente utilizzati anche minerali più economici di origine naturale come la dolomite e l'olivina, sebbene siano generalmente meno attivi del nichel.

Miglioramento del bio-olio: Creazione di carburanti "drop-in"

Il bio-olio grezzo è acido, instabile e ha un alto contenuto di ossigeno. È necessario un miglioramento catalitico per trasformarlo in un carburante "drop-in" utilizzabile.

- Idrodeossigenazione (HDO): Questo è il metodo di miglioramento più comune, che utilizza l'idrogeno per rimuovere l'ossigeno. Sono efficaci i catalizzatori convenzionali di raffinazione come il solfuro di cobalto-molibdeno (CoMoS) e il solfuro di nichel-molibdeno (NiMoS).

- Catalizzatori a metalli nobili: I metalli preziosi supportati come platino (Pt), palladio (Pd) e rodio (Ru) sono altamente attivi per l'HDO a temperature più basse, ma hanno un costo significativamente più elevato.

Comprendere i compromessi

Non esiste un unico catalizzatore "migliore". La selezione è sempre un compromesso basato sugli obiettivi specifici del processo.

Omogeneo vs. Eterogeneo

I catalizzatori omogenei mostrano spesso un'attività maggiore perché sono perfettamente miscelati con i reagenti. Tuttavia, il loro recupero dal flusso di prodotto è un ostacolo ingegneristico ed economico importante. I catalizzatori eterogenei sono la scelta preferita per la maggior parte dei processi su scala industriale grazie alla loro facilità di separazione e al potenziale di rigenerazione.

Attività vs. Stabilità

I catalizzatori altamente attivi possono convertire rapidamente la biomassa, ma possono anche essere inclini alla disattivazione. L'ambiente ostile della conversione della biomassa — con alte temperature e contaminanti come metalli alcalini e zolfo — può avvelenare rapidamente un catalizzatore. Una sfida chiave è trovare un catalizzatore che sia abbastanza robusto da mantenere le sue prestazioni durante lunghi cicli operativi.

Il problema del cokaggio

Una delle modalità di disattivazione più comuni è il cokaggio, dove depositi di carbonio si formano sui siti attivi del catalizzatore, bloccandoli. La progettazione del catalizzatore e le condizioni di processo devono essere ottimizzate per ridurre al minimo la formazione di coke e consentire una rigenerazione periodica (ad esempio, bruciando il coke con aria).

Costo vs. Prestazioni

I metalli nobili come il platino offrono prestazioni eccezionali ma possono essere proibitivamente costosi. Al contrario, i metalli di base come nichel e ferro o i minerali naturali come la dolomite sono molto più economici, ma possono offrire un'attività inferiore o richiedere una sostituzione più frequente. La scelta finale dipende dal valore del prodotto finale.

Fare la scelta giusta per il tuo obiettivo

La scelta del catalizzatore dovrebbe essere dettata dal tuo obiettivo principale.

- Se la tua attenzione principale è la produzione di biocarburanti su larga scala: Dai priorità a catalizzatori eterogenei robusti e a basso costo come zeoliti (per la pirolisi) o sistemi a base di nichel (per la gassificazione) che possono resistere alla disattivazione ed essere rigenerati.

- Se la tua attenzione principale è la produzione di prodotti chimici speciali di alto valore: L'elevata selettività offerta da enzimi o catalizzatori a metalli nobili ingegnerizzati con precisione può giustificare il loro costo più elevato e condizioni operative più delicate.

- Se la tua attenzione principale è la creazione di un processo più ecologico e sostenibile: Esplora biocatalizzatori (enzimi) o catalizzatori acidi solidi che possono operare in acqua in condizioni più miti, minimizzando l'apporto energetico e l'uso di sostanze chimiche aggressive.

- Se la tua attenzione principale è la ricerca fondamentale: Utilizza catalizzatori modello ben definiti (ad esempio, cristalli singoli o nanoparticelle sintetizzate con precisione) per comprendere i meccanismi di reazione, anche se non sono commercialmente scalabili.

In definitiva, la selezione del catalizzatore giusto è una decisione ingegneristica strategica che bilancia l'efficienza chimica con la realtà economica.

Tabella riassuntiva:

| Percorso di conversione | Catalizzatori comuni | Obiettivo principale |

|---|---|---|

| Idrolisi | Acido solforico, Zeoliti, Enzimi Cellulasi | Scomporre i carboidrati in zuccheri semplici |

| Pirolisi catalitica | Zeoliti (es. ZSM-5) | Migliorare i vapori di bio-olio in carburanti idrocarburici |

| Gassificazione catalitica | Catalizzatori a base di nichel, Dolomite | Massimizzare la produzione di syngas (CO + H₂) |

| Miglioramento del bio-olio (HDO) | CoMoS/NiMoS, Platino/Palladio | Rimuovere l'ossigeno per creare carburanti stabili "drop-in" |

Pronto a ottimizzare il tuo processo di conversione della biomassa? Il catalizzatore giusto è la chiave per ottenere rese elevate e prodotti target, sia che tu stia producendo biocarburanti o prodotti chimici di alto valore. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per il collaudo dei catalizzatori e lo sviluppo dei processi. I nostri esperti possono aiutarti a selezionare gli strumenti giusti per valutare le prestazioni, la stabilità e la selettività del catalizzatore per la tua specifica materia prima di biomassa e i tuoi obiettivi.

Contatta oggi il nostro team per discutere come possiamo supportare la tua ricerca e i tuoi sforzi di scalabilità.

Guida Visiva

Prodotti correlati

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Lastra di carbonio vetroso RVC per esperimenti elettrochimici

Domande frequenti

- Qual è la differenza tra miscelatore e disperdente? Scegli lo strumento giusto per il tuo processo

- Cos'è un macinatore in chimica? Una guida alla preparazione di campioni di precisione

- In che modo un omogeneizzatore ad alta efficienza contribuisce alla preparazione dei precursori di tobermorite e xonotlite?

- Perché un omogeneizzatore meccanico rotativo viene utilizzato per lunghi periodi per la forsterite-spinello? Raggiungere la massima uniformità ceramica

- Cos'è un miscelatore da laboratorio? Una guida per ottenere una perfetta omogeneità del campione