Lo sputtering è una tecnica di deposizione sotto vuoto altamente versatile utilizzata per creare film ultra-sottili di materiale in una vasta gamma di industrie ad alta tecnologia. Le sue applicazioni primarie si trovano nella produzione di semiconduttori, lenti ottiche, dispositivi di archiviazione dati come hard disk, pannelli solari e nell'applicazione di rivestimenti durevoli o decorativi su qualsiasi cosa, dagli utensili da taglio al vetro architettonico.

La ragione principale dell'ampio utilizzo dello sputtering è il suo eccezionale controllo. Permette agli ingegneri di depositare film sottili altamente uniformi, densi e puri da praticamente qualsiasi materiale su un substrato, un livello di precisione critico per l'elettronica moderna e i materiali avanzati.

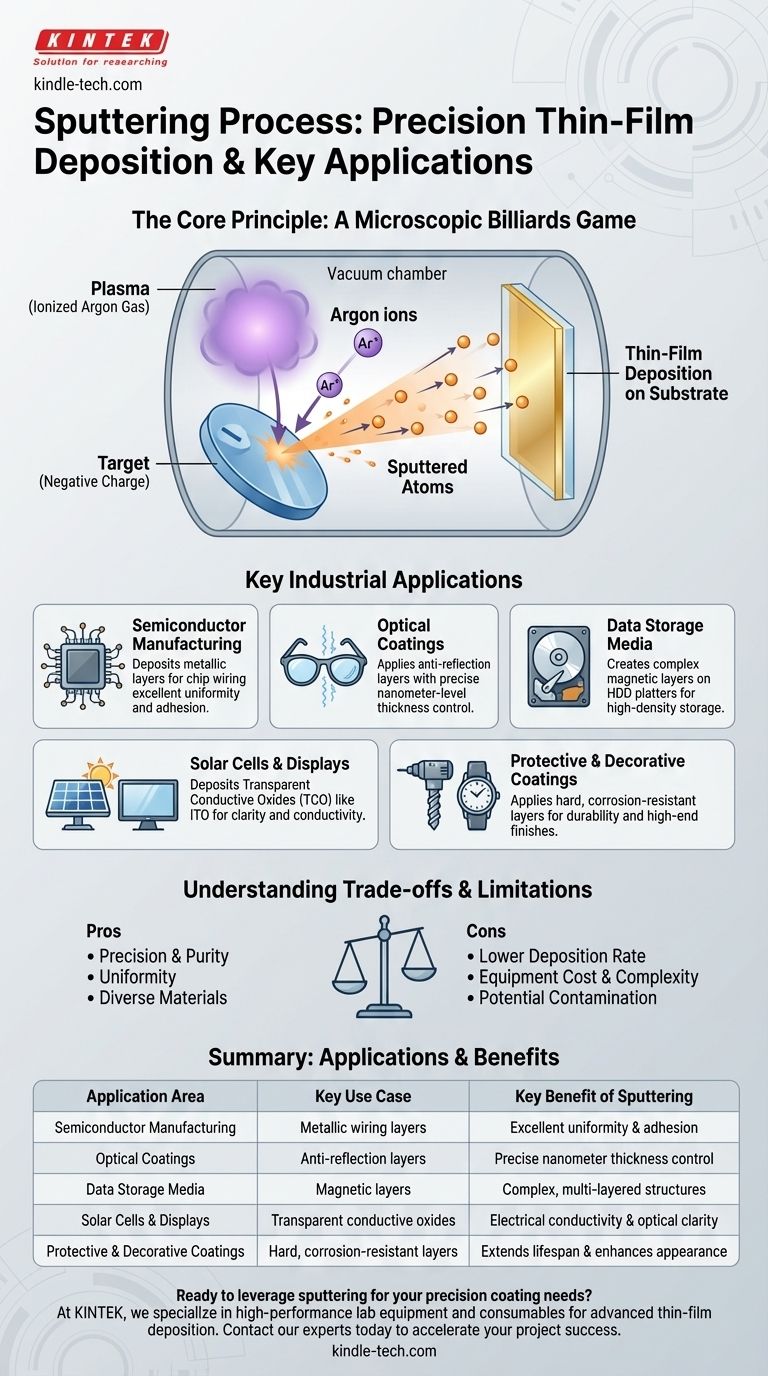

Il Principio Fondamentale: Una Partita di Biliardo Microscopica

Per comprendere le applicazioni dello sputtering, è necessario prima comprenderne il meccanismo. È fondamentalmente un processo fisico, non chimico, che avviene all'interno di una camera a vuoto.

Creazione del Plasma

Il processo inizia introducendo una piccola quantità di gas inerte, quasi sempre Argon (Ar), nella camera a vuoto. Viene applicata un'alta tensione, che strappa gli elettroni dagli atomi di argon, creando un gas ionizzato e incandescente noto come plasma.

Il Bombardamento del Bersaglio

Il materiale da depositare, noto come bersaglio, riceve una carica elettrica negativa. Questo attrae gli ioni di argon caricati positivamente dal plasma, che accelerano e collidono con il bersaglio ad alta velocità.

Deposizione di Film Sottili

Ogni collisione agisce come una rottura di una palla da biliardo microscopica, staccando o "sputtering" atomi dal materiale del bersaglio. Questi atomi espulsi viaggiano attraverso la camera a vuoto e atterrano sul substrato (l'oggetto da rivestire), costruendo gradualmente un film sottile e uniforme.

Dove lo Sputtering Eccelle: Principali Applicazioni Industriali

La natura precisa e controllabile di questo processo lo rende indispensabile in campi in cui le proprietà dei materiali su scala nanometrica sono critiche.

Fabbricazione di Semiconduttori

Nella creazione di circuiti integrati (microchip), lo sputtering viene utilizzato per depositare i vari strati metallici che formano il cablaggio e le connessioni del chip. Il processo fornisce un'eccellente uniformità attraverso il wafer di silicio e crea film densi con forte adesione, essenziale per l'affidabilità.

Rivestimenti Ottici

Lo sputtering è il metodo standard per applicare rivestimenti antiriflesso a lenti per occhiali, lenti per fotocamere e altre ottiche. Controllando con precisione lo spessore del film fino al nanometro, i produttori possono ottimizzare il modo in cui la lente interagisce con specifiche lunghezze d'onda della luce.

Supporti di Archiviazione Dati

Gli strati magnetici sui piatti degli hard disk (HDD) e altri supporti di archiviazione magnetica vengono depositati utilizzando lo sputtering. Questo è l'unico modo per creare le complesse strutture multistrato con le precise proprietà magnetiche richieste per l'archiviazione dati ad alta densità.

Celle Solari e Display

Molti pannelli solari e display a schermo piatto (come schermi LCD o OLED) richiedono uno strato di ossido conduttivo trasparente (TCO). Lo sputtering viene utilizzato per depositare materiali come l'ossido di indio-stagno (ITO), che conducono elettricità pur rimanendo otticamente trasparenti.

Rivestimenti Protettivi e Decorativi

Lo sputtering viene utilizzato per applicare rivestimenti estremamente duri e resistenti alla corrosione su utensili da taglio industriali, punte da trapano e parti di macchine, prolungandone significativamente la durata. Viene anche utilizzato per finiture decorative di alta gamma, come l'applicazione di lucentezza metallica a orologi, apparecchi o elettronica di consumo.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, lo sputtering non è la soluzione giusta per ogni problema. L'obiettività richiede di riconoscere i suoi compromessi.

La Velocità di Deposizione Può Essere un Fattore

Rispetto ad altri metodi come l'evaporazione termica, lo sputtering può avere una velocità di deposizione inferiore. Per applicazioni che richiedono film molto spessi o un throughput estremamente elevato, questo può essere una limitazione significativa.

Costo e Complessità dell'Attrezzatura

I sistemi di sputtering, specialmente quelli che utilizzano alimentatori a Radio Frequenza (RF) per materiali non conduttivi, sono complessi e rappresentano un investimento di capitale significativo rispetto a tecnologie di deposizione più semplici.

Potenziale di Contaminazione

La qualità del film finale dipende interamente dalla purezza del materiale bersaglio e dall'ambiente sotto vuoto. Qualsiasi impurità nel bersaglio può essere trasferita al substrato e i gas residui nella camera possono contaminare il film.

Sfide di Uniformità su Larga Scala

Sebbene eccellente per substrati più piccoli, mantenere una perfetta uniformità dello spessore del film su aree molto grandi (ad esempio, catodi di oltre un metro) può essere difficile. Ciò richiede una sofisticata progettazione dell'attrezzatura per gestire la densità del plasma in modo uniforme.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dai requisiti del prodotto finale.

- Se il tuo obiettivo principale è la precisione, la purezza e la qualità del film: Lo sputtering è la scelta superiore per creare film densi, uniformi e ben aderenti, specialmente per elettronica e ottica complesse.

- Se il tuo obiettivo principale è il rivestimento di leghe complesse o materiali ad alto punto di fusione: Lo sputtering eccelle perché deposita il materiale atomo per atomo senza fondere la sorgente, consentendo la deposizione di materiali impossibili da gestire con l'evaporazione termica.

- Se il tuo obiettivo principale è un rivestimento a basso costo e ad alta velocità: Potrebbe essere necessario valutare metodi più semplici come l'evaporazione termica, che possono essere più veloci ed economici per applicazioni meno esigenti.

In definitiva, comprendere i punti di forza e di debolezza fondamentali del processo di sputtering ti consente di selezionare lo strumento giusto per la tua specifica sfida ingegneristica.

Tabella Riepilogativa:

| Area di Applicazione | Caso d'Uso Chiave | Principale Vantaggio dello Sputtering |

|---|---|---|

| Fabbricazione di Semiconduttori | Deposizione di strati di cablaggio metallico su microchip | Eccellente uniformità e forte adesione per l'affidabilità |

| Rivestimenti Ottici | Applicazione di strati antiriflesso sulle lenti | Controllo preciso dello spessore a livello nanometrico per specifiche lunghezze d'onda della luce |

| Supporti di Archiviazione Dati | Creazione di strati magnetici sui piatti degli hard disk | Capacità di formare strutture multistrato complesse con precise proprietà magnetiche |

| Celle Solari e Display | Deposizione di ossidi conduttivi trasparenti (es. ITO) | Combina conduttività elettrica con chiarezza ottica |

| Rivestimenti Protettivi e Decorativi | Applicazione di strati duri e resistenti alla corrosione su utensili e finiture decorative su beni di consumo | Crea film densi e durevoli che prolungano la vita del prodotto e migliorano l'aspetto |

Pronto a sfruttare lo sputtering per le tue esigenze di rivestimento di precisione?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio ad alte prestazioni e materiali di consumo per la deposizione avanzata di film sottili. Che tu stia sviluppando semiconduttori di prossima generazione, componenti ottici o rivestimenti durevoli, le nostre soluzioni di sputtering offrono l'uniformità, la purezza e il controllo che la tua ricerca e sviluppo o produzione richiede.

Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi di sputtering su misura possono migliorare le capacità del tuo laboratorio e accelerare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Qual è la differenza tra fascio ionico e sputtering? Precisione contro velocità per le tue esigenze di film sottili

- Quali sono le fasi della deposizione chimica da vapore? Costruisci Film Sottili Superiori Atomo per Atomo

- Qual è la funzione dell'aggiunta di tracce di CO2 nel CVD MW-SWP? Controllo della crescita planare del grafene e soppressione delle nanofili

- Qual è la funzione dei filamenti di tungsteno nella HFCVD? Alimentare la sintesi di film di diamante con eccitazione termica

- Qual è la differenza tra sputtering RF e DC? Scegli il metodo giusto per il tuo materiale

- Cos'è il metodo di sputtering RF? Una guida alla deposizione di film sottili per materiali isolanti

- Come funziona la CVD? Una guida passo passo alla deposizione chimica da vapore

- Quali sono i vantaggi della deposizione a sputtering? Ottenere adesione, densità e versatilità dei materiali superiori