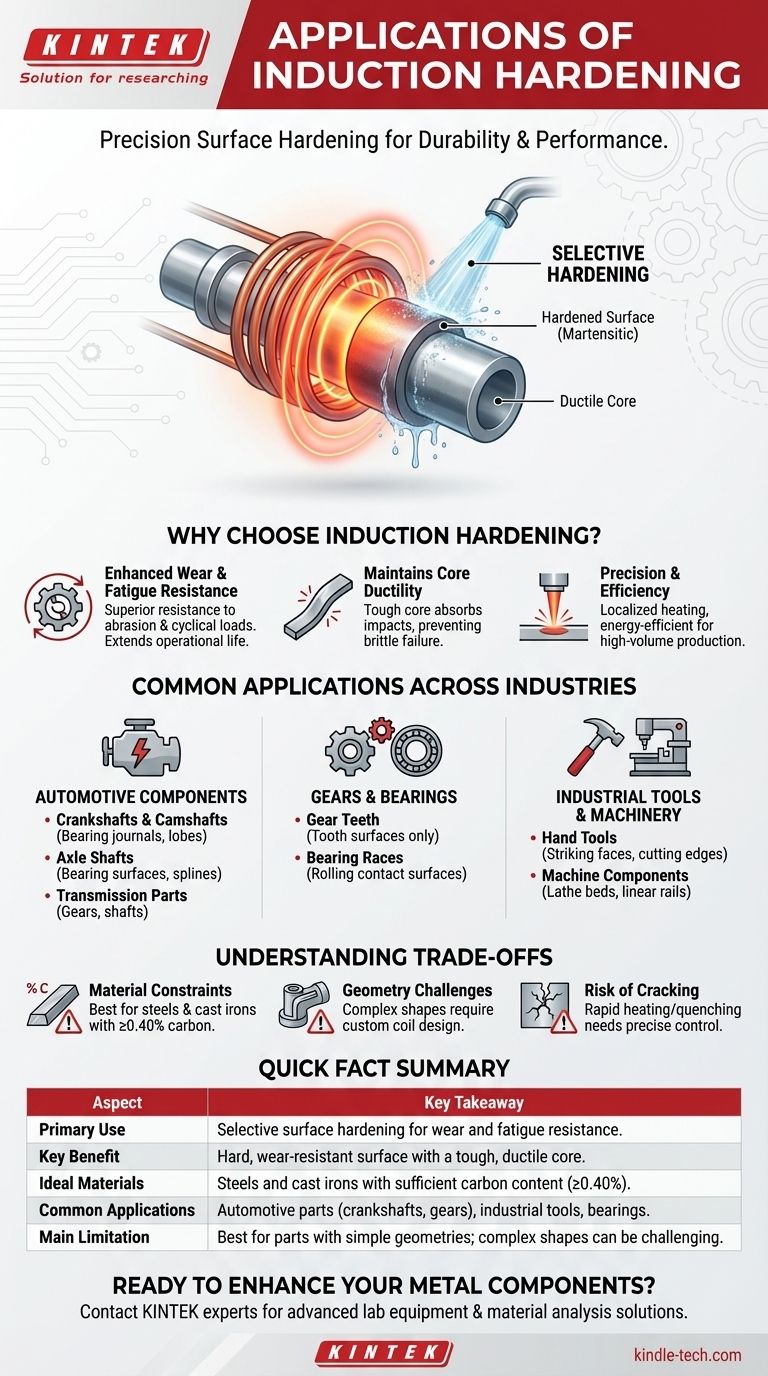

In sostanza, la tempra a induzione viene utilizzata per creare superfici altamente durevoli e resistenti all'usura su componenti metallici, in particolare in applicazioni industriali e automobilistiche esigenti. Il suo uso primario è su parti come alberi a gomito, alberi a camme, ingranaggi e assali, dove aree specifiche devono resistere a intenso attrito e stress mentre il resto del componente rimane tenace e resiliente.

Il vero valore della tempra a induzione non è solo rendere una parte più dura; è la capacità di temprare selettivamente solo le superfici critiche. Questa precisione consente agli ingegneri di creare componenti con un guscio esterno duro e resistente all'usura e un nucleo interno duttile e tenace, ottenendo il meglio di entrambe le proprietà in una singola parte.

Perché scegliere la tempra a induzione?

La tempra a induzione è una forma di trattamento termico superficiale. Risolve la sfida ingegneristica fondamentale di aver bisogno di un materiale che sia sia duro (per resistere all'usura) che tenace (per resistere alla frattura). Trattando solo la superficie, evita di rendere l'intero componente fragile.

Il principio della tempra selettiva

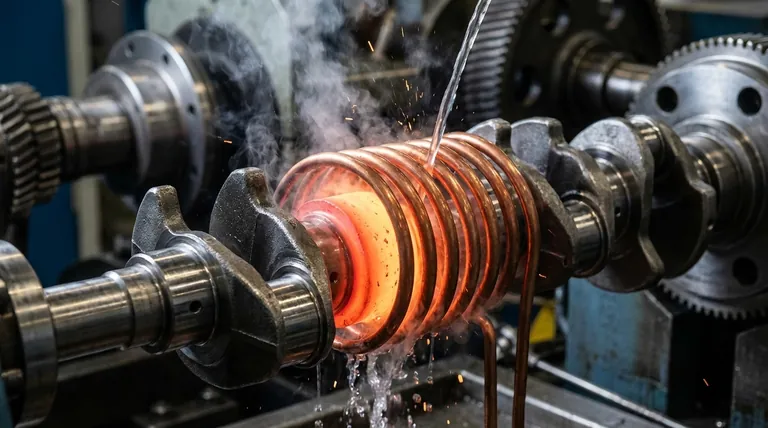

Il processo utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina di rame. Questo crea un campo magnetico potente e rapidamente mutevole che riscalda la superficie di una parte conduttiva, come acciaio o ghisa, posta al suo interno.

Una volta che la superficie raggiunge la temperatura richiesta, viene immediatamente spenta in acqua o in un altro mezzo. Questo ciclo rapido di riscaldamento e raffreddamento altera la microstruttura dell'acciaio sulla superficie, rendendola estremamente dura.

Migliorare la resistenza all'usura e alla fatica

Il beneficio primario di questa superficie dura è la superiore resistenza all'usura e all'abrasione. Per componenti come gli alberi a camme, che sono in costante contatto con altre parti, questo estende drasticamente la loro vita operativa.

Inoltre, il processo crea sollecitazioni compressive nello strato temprato. Questa sollecitazione residua aiuta a contrastare le forze di trazione che portano a crepe da fatica, migliorando significativamente la resistenza alla fatica della parte sotto carichi ciclici.

Mantenere la duttilità del nucleo

Poiché il riscaldamento è rapido e localizzato sulla superficie, il nucleo del componente rimane inalterato. Mantiene le sue proprietà originali, più morbide e più duttili.

Questa natura a doppia proprietà è critica. Il nucleo tenace può assorbire gli impatti e gestire la coppia senza fratturarsi, mentre l'involucro duro gestisce l'usura superficiale. Questo previene il tipo di fallimento fragile catastrofico che si verificherebbe se l'intera parte fosse temprata.

Applicazioni comuni in tutti i settori

La combinazione unica di una superficie dura e un nucleo tenace rende la tempra a induzione inestimabile per le parti meccaniche ad alte prestazioni.

Componenti automobilistici

Questa è l'area di applicazione più comune. Le parti devono sopportare milioni di cicli in ambienti esigenti.

- Alberi a gomito e alberi a camme: I perni di banco e le superfici dei lobi sono temprati per resistere a costante attrito e elevate sollecitazioni di contatto.

- Semiasse: Il corpo deve gestire la torsione, ma le superfici dei cuscinetti e le scanalature richiedono durezza per la resistenza all'usura.

- Parti della trasmissione: Ingranaggi e alberi sono temprati selettivamente sulle loro superfici di contatto per prevenire usura e vaiolatura.

Ingranaggi e cuscinetti

Per qualsiasi sistema di ingranaggi, solo le superfici dei denti devono essere dure. La tempra a induzione consente un trattamento preciso dei denti dell'ingranaggio senza rendere l'intero ingranaggio fragile, il che potrebbe portare alla frattura del dente sotto coppia elevata. Allo stesso modo, le piste dei cuscinetti richiedono una superficie dura per gestire la fatica da contatto volvente da cuscinetti a sfera o a rulli.

Utensili e macchinari industriali

Molti utensili e parti di macchine beneficiano della tempra localizzata.

- Utensili manuali: La faccia battente di un martello o il tagliente di un'ascia è temprata per prevenire la deformazione.

- Componenti della macchina: Parti come i banchi dei torni o le guide lineari sono temprate sulle loro superfici di scorrimento per mantenere la precisione e resistere all'usura nel tempo.

Comprendere i compromessi

Sebbene potente, la tempra a induzione non è una soluzione universale. Comprendere le sue limitazioni è fondamentale per usarla efficacemente.

Vincoli sui materiali

Il processo funziona meglio su metalli ferrosi come acciaio e ghisa con un contenuto di carbonio sufficiente (tipicamente 0,40% o superiore). Il carbonio è ciò che consente alla struttura cristallina del materiale di cambiare e creare la fase martensitica dura dopo la tempra.

Geometria e design della bobina

La forma della bobina di induzione è critica, poiché detta il modello di riscaldamento. Per parti cilindriche semplici, questo è semplice. Tuttavia, per componenti con geometrie complesse, progettare e costruire una bobina efficace può essere difficile e costoso.

Rischio di fessurazione

Il rapido riscaldamento e la tempra che definiscono il processo creano significative sollecitazioni interne. Se non controllato correttamente, ad esempio, se il riscaldamento è irregolare o la tempra è troppo severa per il materiale, può portare a fessurazioni superficiali o distorsioni della parte.

Fare la scelta giusta per il tuo obiettivo

Decidere un processo di tempra richiede di abbinare i punti di forza del metodo ai requisiti di prestazione specifici del tuo componente.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura su una superficie specifica: La tempra a induzione è una scelta ideale, specialmente per la produzione in grandi volumi di parti con geometrie relativamente semplici.

- Se il tuo obiettivo principale è migliorare la vita a fatica in un'area ad alto stress: La sollecitazione residua compressiva della tempra a induzione offre un vantaggio significativo rispetto ai metodi di tempra totale.

- Se il tuo obiettivo principale è temprare una forma complessa o un materiale non ferroso: Dovresti indagare metodi alternativi, come la nitrurazione per forme complesse o altri trattamenti superficiali specializzati per materiali diversi.

In definitiva, scegliere la tempra a induzione è una decisione strategica per creare un componente che non sia solo forte, ma intelligentemente progettato per il suo scopo specifico.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Uso primario | Tempra superficiale selettiva per resistenza all'usura e alla fatica. |

| Beneficio chiave | Superficie dura e resistente all'usura con un nucleo tenace e duttile. |

| Materiali ideali | Acciai e ghise con sufficiente contenuto di carbonio (≥0,40%). |

| Applicazioni comuni | Parti automobilistiche (alberi a gomito, ingranaggi), utensili industriali, cuscinetti. |

| Limitazione principale | Ideale per parti con geometrie semplici; le forme complesse possono essere difficili. |

Pronto a migliorare le prestazioni e la durata dei tuoi componenti metallici?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per test sui materiali e sviluppo di processi, incluse soluzioni per l'analisi dei trattamenti termici. Che tu stia sviluppando un nuovo componente o ottimizzando un processo di tempra esistente, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contatta i nostri esperti oggi stesso per discutere come KINTEK può supportare le esigenze del tuo laboratorio nella scienza e ingegneria dei materiali.

Guida Visiva

Prodotti correlati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa idraulica riscaldata con piastre riscaldate manuali integrate per uso in laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

Domande frequenti

- Quali sono i parametri da considerare per la selezione della pressa per stampaggio a parete sottile? Specifiche chiave per la produzione ad alta velocità

- Qual è l'importanza della macchina per lo stampaggio a iniezione? Sbloccare la produzione di precisione ad alto volume

- Qual è un aspetto positivo dello stampaggio a iniezione? Ottenere una produzione ad alto volume con un'efficienza senza pari

- Cos'è il processo di stampaggio a iniezione? Una guida alla produzione di pezzi ad alto volume

- Qual è l'applicazione della macchina per stampaggio a iniezione? Alimentare la produzione di massa per parti complesse