Fondamentalmente, i materiali ad alta temperatura sono la tecnologia di base per qualsiasi settore che operi in condizioni termiche estreme. Sono essenziali nell'aerospaziale per i motori a reazione e i veicoli spaziali, nella generazione di energia per le turbine a gas e i reattori nucleari, e nei processi industriali come la fusione dei metalli e la produzione di vetro, dove i materiali convenzionali si degraderebbero e fallirebbero rapidamente.

Il vero valore di un materiale ad alta temperatura non è solo la sua capacità di resistere alla fusione; è la conservazione della sua integrità strutturale, della resistenza meccanica e della stabilità chimica sotto stress termico estremo che rende possibile l'ingegneria moderna ad alte prestazioni.

La Sfida Principale: Perché i Materiali Standard Falliscono

Prima di esaminare le applicazioni, è fondamentale comprendere i problemi che i materiali ad alta temperatura risolvono. All'aumentare delle temperature, i metalli e i polimeri convenzionali iniziano a decomporsi in modi prevedibili.

Perdita di Resistenza Meccanica

Alle temperature elevate, i legami atomici all'interno dei metalli si indeboliscono. Ciò li fa ammorbidire, perdere rigidità e diventare suscettibili a una deformazione lenta e permanente sotto carico, un fenomeno noto come scorrimento viscoso (creep).

Ossidazione e Corrosione Accelerate

Il calore agisce come un potente catalizzatore per le reazioni chimiche. Per la maggior parte dei metalli, ciò significa un tasso drasticamente aumentato di ossidazione (ruggine) e corrosione, che erode il materiale e compromette la sua integrità strutturale.

Instabilità di Fase

La struttura cristallina interna di un materiale può cambiare se esposta a calore sufficiente. Questi cambiamenti di fase possono portare a fragilità, deformazione o una perdita completa delle proprietà per cui il materiale è stato originariamente scelto.

Applicazioni Chiave in Aerospaziale e Difesa

L'industria aerospaziale è probabilmente il principale motore della scienza dei materiali ad alta temperatura. Gli obiettivi di volare più velocemente, più in alto e in modo più efficiente sono direttamente limitati dalle soglie di temperatura dei materiali.

Componenti dei Motori a Reazione

Le sezioni più calde di un moderno motore a reazione—la camera di combustione, le pale della turbina e l'ugello di scarico—operano a temperature ben superiori al punto di fusione dell'acciaio. Le superleghe a base di nichel sono utilizzate qui perché mantengono un'incredibile resistenza a queste temperature.

Rivestimenti Barriera Termica (TBC)

Per spingere ulteriormente le prestazioni, i componenti del motore sono spesso rivestiti con un sottile strato di ceramiche avanzate. Questi TBC agiscono come isolanti termici, proteggendo la superlega sottostante dal calore più estremo e consentendo al motore di funzionare più caldo e in modo più efficiente.

Veicoli Spaziali e Ipersonici

Il rientro atmosferico genera un immenso calore dovuto all'attrito con l'aria. Gli scudi termici dei veicoli spaziali si basano su materiali come i compositi carbonio-carbonio o piastrelle ceramiche specializzate che possono sopportare e dissipare questi carichi termici estremi per proteggere il veicolo e i suoi occupanti.

Generazione di Energia e Settore Energetico

L'efficienza nella generazione di energia è direttamente collegata alla temperatura operativa. Più calda può funzionare una turbina, più energia può estrarre dalla sua fonte di combustibile.

Pale di Turbine a Gas e a Vapore

Similmente ai motori a reazione, le turbine a gas per la produzione di energia utilizzano superleghe e rivestimenti barriera termica per le loro pale e palette. Ciò consente temperature di combustione più elevate, portando a maggiore efficienza e minori emissioni per una data potenza erogata.

Componenti dei Reattori Nucleari

I materiali all'interno del nocciolo di un reattore nucleare devono resistere non solo alle alte temperature, ma anche alle radiazioni intense. Leghe di zirconio e acciai inossidabili specializzati sono scelti per la loro capacità di mantenere la stabilità strutturale in questo ambiente eccezionalmente ostile.

Energia Solare a Concentrazione

Negli impianti solari termici, i materiali utilizzati nel ricevitore centrale devono assorbire la luce solare intensa e focalizzata e trasferire quel calore a un fluido di lavoro senza degradarsi. Leghe e ceramiche ad alta temperatura sono cruciali per la longevità e l'efficienza di questa applicazione.

Processi Industriali e Manifatturieri

Molti processi industriali fondamentali richiedono il contenimento e l'applicazione di calore estremo, rendendo necessari i materiali ad alta temperatura.

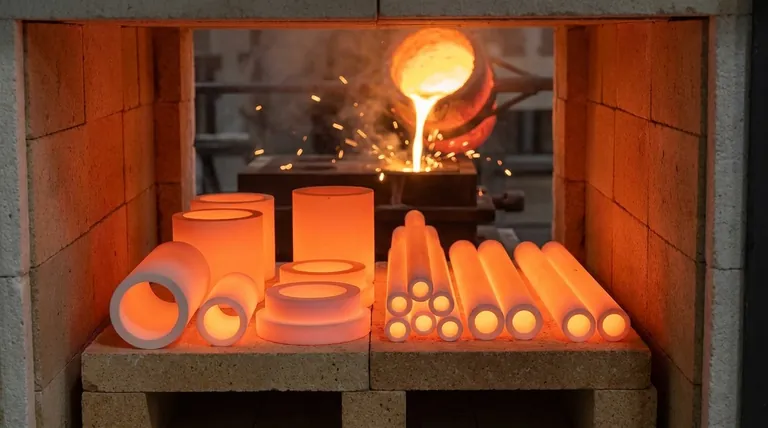

Forni, Fornaci e Reattori

I rivestimenti dei forni industriali per la produzione di acciaio, vetro e cemento sono realizzati in ceramiche refrattarie. Questi materiali, come l'allumina e la zirconia, sono chimicamente stabili e fungono da eccellenti isolanti termici a temperature molto elevate.

Utensili ad Alta Temperatura

Gli utensili utilizzati per processi come la forgiatura, l'estrusione e la pressofusione devono mantenere la loro forma e durezza mentre sono a contatto con metallo fuso o incandescente. Acciai per utensili e leghe specializzate sono progettati specificamente per questo scopo.

Sensori Avanzati

Per monitorare e controllare i processi ad alta temperatura, i sensori devono essere in grado di funzionare in modo affidabile all'interno dell'ambiente stesso. Ciò richiede l'uso di fili di platino, isolatori ceramici e altri materiali specializzati che non si degradano a causa del calore.

Comprendere i Compromessi

La scelta di un materiale ad alta temperatura non è mai una decisione semplice. Gli ingegneri devono bilanciare le prestazioni con vincoli pratici ed economici significativi.

Costo rispetto alle Prestazioni

Gli elementi utilizzati nelle superleghe ad alta temperatura (nichel, cobalto, renio) sono rari e costosi. La complessa lavorazione richiesta per le ceramiche avanzate aumenta ulteriormente il costo, rendendo questi materiali ordini di grandezza più costosi dell'acciaio convenzionale.

Fragilità rispetto alla Resistenza

Molti dei materiali più resistenti alle alte temperature, in particolare le ceramiche, sono molto fragili a temperatura ambiente. Ciò li rende difficili da lavorare e altamente suscettibili a guasti catastrofici dovuti a impatti o shock termico.

Fabbricazione e Riparazione

Le stesse proprietà che rendono questi materiali durevoli li rendono anche incredibilmente difficili da modellare, saldare e lavorare. La produzione di componenti spesso richiede tecniche specializzate come la fusione a cera persa o la metallurgia delle polveri, e le riparazioni sul campo possono essere quasi impossibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Il materiale ottimale dipende interamente dalla combinazione specifica di stress termici, meccanici e chimici che dovrà affrontare.

- Se la tua priorità principale è il carico meccanico elevato a temperature estreme (es. pale di turbina): La tua soluzione coinvolgerà probabilmente superleghe a base di nichel o cobalto, spesso potenziate con rivestimenti barriera termica.

- Se la tua priorità principale è l'isolamento termico e l'inerzia chimica (es. rivestimenti di forni): Le ceramiche refrattarie come allumina, zirconia o carburo di silicio sono lo standard del settore.

- Se la tua priorità principale è il volo ipersonico o il rientro atmosferico: Devi prendere in considerazione i compositi carbonio-carbonio o le ceramiche ultra-alte temperature (UHTC).

- Se la tua priorità principale è la resistenza alla corrosione in un processo ad alta temperatura (es. reattori chimici): Dovresti considerare leghe ad alto contenuto di nichel o acciai inossidabili speciali progettati per quell'ambiente chimico specifico.

In definitiva, la selezione del materiale ad alta temperatura corretto è una decisione ingegneristica critica che determina direttamente le prestazioni, la sicurezza e la fattibilità economica dell'intero sistema.

Tabella Riassuntiva:

| Area di Applicazione | Sfida Chiave | Materiali ad Alta Temperatura Comunemente Utilizzati |

|---|---|---|

| Aerospaziale e Difesa | Calore estremo nei motori a reazione e nel rientro atmosferico | Superleghe a base di nichel, Rivestimenti Barriera Termica (TBC), Compositi Carbonio-Carbonio |

| Generazione di Energia | Alta efficienza e stabilità in turbine e reattori | Superleghe, Leghe di Zirconio, Ceramiche Refrattarie |

| Processi Industriali | Contenimento e utensili per la produzione di metalli e vetro | Ceramiche Refrattarie (Allumina, Zirconia), Acciai per utensili ad alta temperatura |

Pronto a risolvere la tua sfida sui materiali ad alta temperatura?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per testare, analizzare e selezionare i materiali ad alta temperatura giusti per la tua applicazione specifica, sia che tu stia sviluppando componenti per l'aerospaziale, la generazione di energia o la produzione industriale.

La nostra esperienza ti aiuta a:

- Validare le Prestazioni dei Materiali: Testare accuratamente la resistenza allo scorrimento viscoso, l'ossidazione e la stabilità termica.

- Ottimizzare i Processi: Garantire che la tua produzione e il controllo qualità soddisfino gli standard più elevati.

- Accelerare la R&S: Accedere agli strumenti giusti per spingere i limiti di temperatura e prestazioni.

Discutiamo i requisiti del tuo progetto. Contatta oggi i nostri esperti per trovare la soluzione perfetta per le tue esigenze ad alta temperatura.

Guida Visiva

Prodotti correlati

- Tubo ceramico di nitruro di boro (BN)

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

- Fornace a muffola con sollevamento inferiore per laboratorio

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- A cosa servono i tubi in ceramica? Componenti essenziali per il calore estremo e l'isolamento elettrico

- Qual è la funzione del tubo ceramico in un getto al plasma DBD? Miglioramento della stabilità per il trattamento di materiali delicati

- Qual è la funzione di un rivestimento interno in BN in uno stampo di grafite durante la sinterizzazione flash? Padroneggia il controllo preciso della corrente

- Quali sono 4 svantaggi della brasatura? Comprendere i limiti critici di questo metodo di giunzione

- A cosa servono i tubi in ceramica? Essenziali per calore estremo, isolamento e purezza