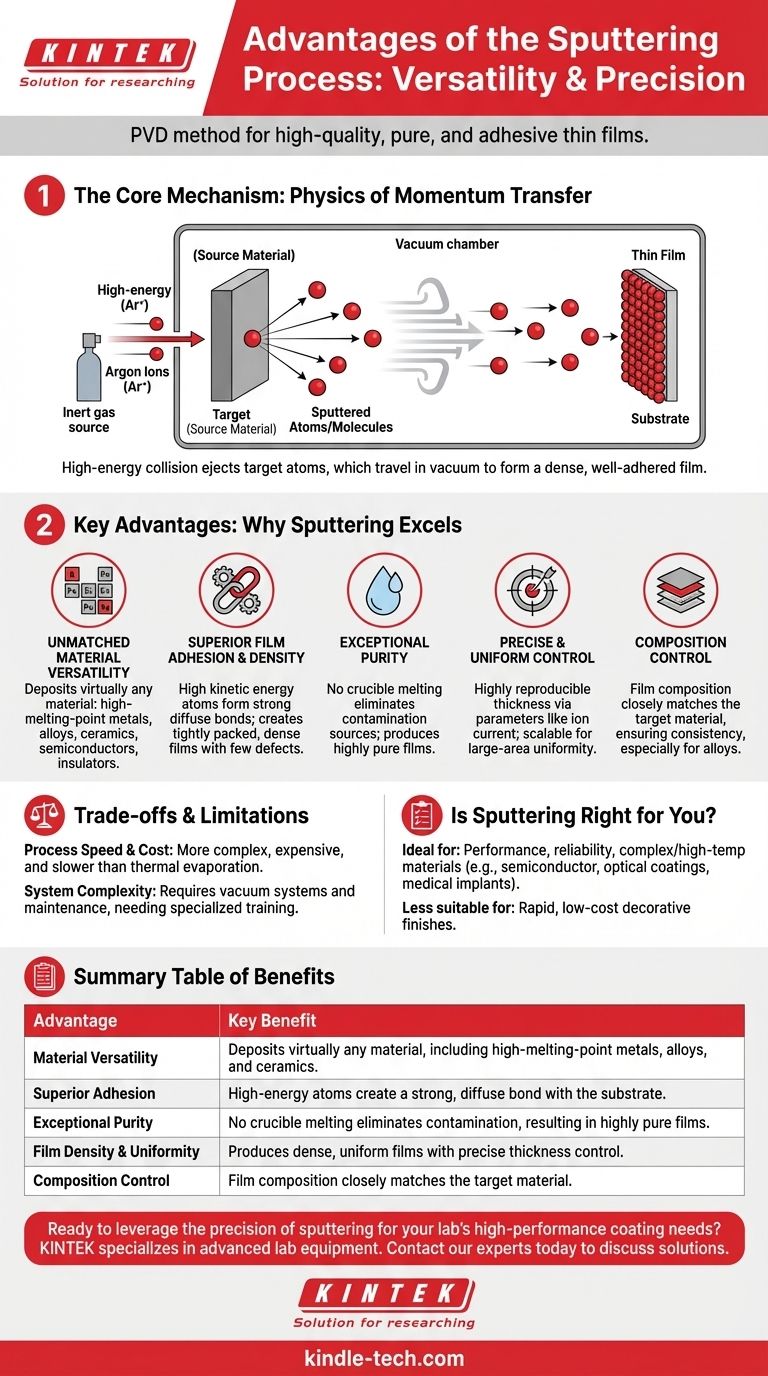

I principali vantaggi dello sputtering sono la sua versatilità e precisione. È un metodo di deposizione fisica da vapore (PVD) in grado di depositare film sottili di praticamente qualsiasi materiale, inclusi metalli, ceramiche e composti complessi, su un substrato. Questo processo produce rivestimenti eccezionalmente puri, densi e uniformi, con un'adesione superiore rispetto a molte altre tecniche.

Lo sputtering non è necessariamente il metodo di deposizione più veloce o più economico, ma è spesso la scelta superiore quando la qualità, la purezza e l'adesione del film sottile sono i fattori più critici. Il vantaggio principale deriva dal suo meccanismo fisico, che produce film con eccellenti proprietà dei materiali e affidabilità.

Perché lo Sputtering eccelle: il meccanismo principale

Per comprendere i vantaggi dello sputtering, è essenziale capire come funziona. A differenza dell'evaporazione termica, che fa bollire un materiale, lo sputtering è un processo meccanico su scala atomica.

La fisica del trasferimento di quantità di moto

Lo sputtering utilizza ioni energetici (tipicamente da un gas inerte come l'Argon) per bombardare un materiale sorgente, noto come bersaglio.

Questa collisione stacca fisicamente atomi o molecole dalla superficie del bersaglio. Questo processo di trasferimento di quantità di moto è la base dei principali benefici dello sputtering.

Il ruolo degli atomi ad alta energia

Gli atomi espulsi viaggiano attraverso una camera a vuoto e atterrano sul substrato con un'energia cinetica significativamente più alta rispetto agli atomi evaporati.

Questa alta energia promuove una migliore mobilità superficiale, portando a una crescita del film più densa e a legami più forti con il substrato.

L'ambiente a vuoto controllato

L'intero processo avviene in una camera a vuoto, che serve a due scopi. Impedisce la contaminazione da gas atmosferici e consente alle particelle sputtered di viaggiare liberamente dal bersaglio al substrato.

Vantaggi chiave in dettaglio

Il meccanismo unico dello sputtering si traduce in diversi vantaggi distinti e potenti per la produzione di film sottili di alta qualità.

Versatilità dei materiali ineguagliabile

Poiché lo sputtering espelle fisicamente gli atomi anziché fondere la sorgente, può essere utilizzato su quasi tutte le sostanze.

Ciò include elementi e composti con punti di fusione estremamente elevati, leghe, semiconduttori e isolanti, che sono difficili o impossibili da depositare utilizzando l'evaporazione termica.

Adesione e densità superiori del film

L'alta energia degli atomi sputtered li aiuta a formare un legame forte e diffuso con la superficie del substrato, risultando in un'eccellente adesione.

Questa energia assicura anche che gli atomi si compattino strettamente, creando film altamente densi con meno microfori o difetti strutturali.

Purezza eccezionale e controllo della composizione

Lo sputtering non richiede la fusione del materiale sorgente in un crogiolo, il che elimina una delle principali fonti di contaminazione riscontrate in altri metodi.

Inoltre, quando si depositano leghe o composti, la composizione del film sputtered è spesso molto vicina alla composizione del bersaglio, garantendo coerenza.

Controllo preciso e uniforme

Lo spessore del film è direttamente correlato a parametri controllabili come la corrente ionica e il tempo di deposizione. Ciò consente un controllo dello spessore altamente riproducibile e preciso.

I sistemi di sputtering possono anche essere progettati per depositare film di spessore uniforme su aree molto ampie, rendendo il processo altamente scalabile per la produzione industriale.

Comprendere i compromessi e le limitazioni

Nessun processo è perfetto. Per prendere una decisione informata, è fondamentale soppesare i vantaggi dello sputtering rispetto alle sue limitazioni intrinseche.

Velocità e costo del processo

Lo sputtering è generalmente più complesso e costoso di tecniche come l'evaporazione termica. L'esigenza di sistemi a vuoto, alimentatori e gas ad alta purezza aumenta sia i costi iniziali che quelli operativi.

I tassi di deposizione per lo sputtering possono anche essere inferiori rispetto ad alcuni processi di evaporazione ad alta velocità, rendendolo un metodo più dispendioso in termini di tempo per film molto spessi.

Complessità e manutenzione del sistema

I sistemi a vuoto richiedono una manutenzione regolare per funzionare in modo affidabile. Il raggiungimento delle condizioni di vuoto incontaminate necessarie per film di alta qualità dipende dalla salute e dalla pulizia della camera di deposizione.

Questa complessità significa che gli operatori spesso richiedono una formazione più specializzata per gestire efficacemente i parametri del processo.

Lo sputtering è la scelta giusta per la tua applicazione?

La scelta di una tecnica di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo primario. I punti di forza dello sputtering lo rendono la scelta ideale per applicazioni esigenti.

- Se il tuo obiettivo principale è la performance e l'affidabilità: Lo sputtering è la scelta chiara per applicazioni come la produzione di semiconduttori, rivestimenti ottici e impianti medici dove la purezza, la densità e l'adesione del film sono critiche.

- Se il tuo obiettivo principale è depositare materiali complessi o ad alta temperatura: La capacità dello sputtering di gestire praticamente qualsiasi materiale, incluse leghe e ceramiche, lo rende particolarmente adatto per la scienza dei materiali avanzata e la ricerca e sviluppo.

- Se il tuo obiettivo principale è un rivestimento rapido ed economico: Per applicazioni come le finiture decorative su prodotti di consumo, metodi più semplici come la galvanoplastica o l'evaporazione termica possono essere più convenienti.

Comprendendo questi principi fondamentali, puoi determinare con sicurezza se la precisione e la qualità dello sputtering si allineano con i requisiti più critici del tuo progetto.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Versatilità dei materiali | Deposita praticamente qualsiasi materiale, inclusi metalli ad alto punto di fusione, leghe e ceramiche. |

| Adesione superiore | Gli atomi ad alta energia creano un legame forte e diffuso con il substrato per un'adesione eccezionale del film. |

| Purezza eccezionale | Nessuna fusione in crogiolo elimina la contaminazione, risultando in film altamente puri. |

| Densità e uniformità del film | Produce film densi e uniformi con un controllo preciso dello spessore e meno difetti. |

| Controllo della composizione | La composizione del film corrisponde strettamente al materiale bersaglio, garantendo coerenza. |

Pronto a sfruttare la precisione dello sputtering per le esigenze di rivestimento ad alte prestazioni del tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per laboratorio per applicazioni esigenti. La nostra esperienza nella tecnologia dello sputtering può aiutarti a raggiungere la qualità, la purezza e l'adesione superiori del film che la tua ricerca o produzione richiede.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare i tuoi processi di film sottile e fornire risultati affidabili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura