In sostanza, la sinterizzazione offre la capacità di creare parti metalliche robuste e complesse senza fondere il materiale. I principali vantaggi risiedono nel raggiungimento di proprietà del materiale migliorate, nella possibilità di produzione in serie di geometrie intricate e nell'offerta di un processo di produzione altamente economico e ripetibile, specialmente per applicazioni ad alto volume.

La sinterizzazione è più di una tecnica di produzione; è un processo di trasformazione del materiale. Riscaldando la polvere metallica compattata al di sotto del suo punto di fusione, si riprogetta fondamentalmente la sua struttura interna per creare un componente denso e robusto con proprietà spesso superiori al materiale di base.

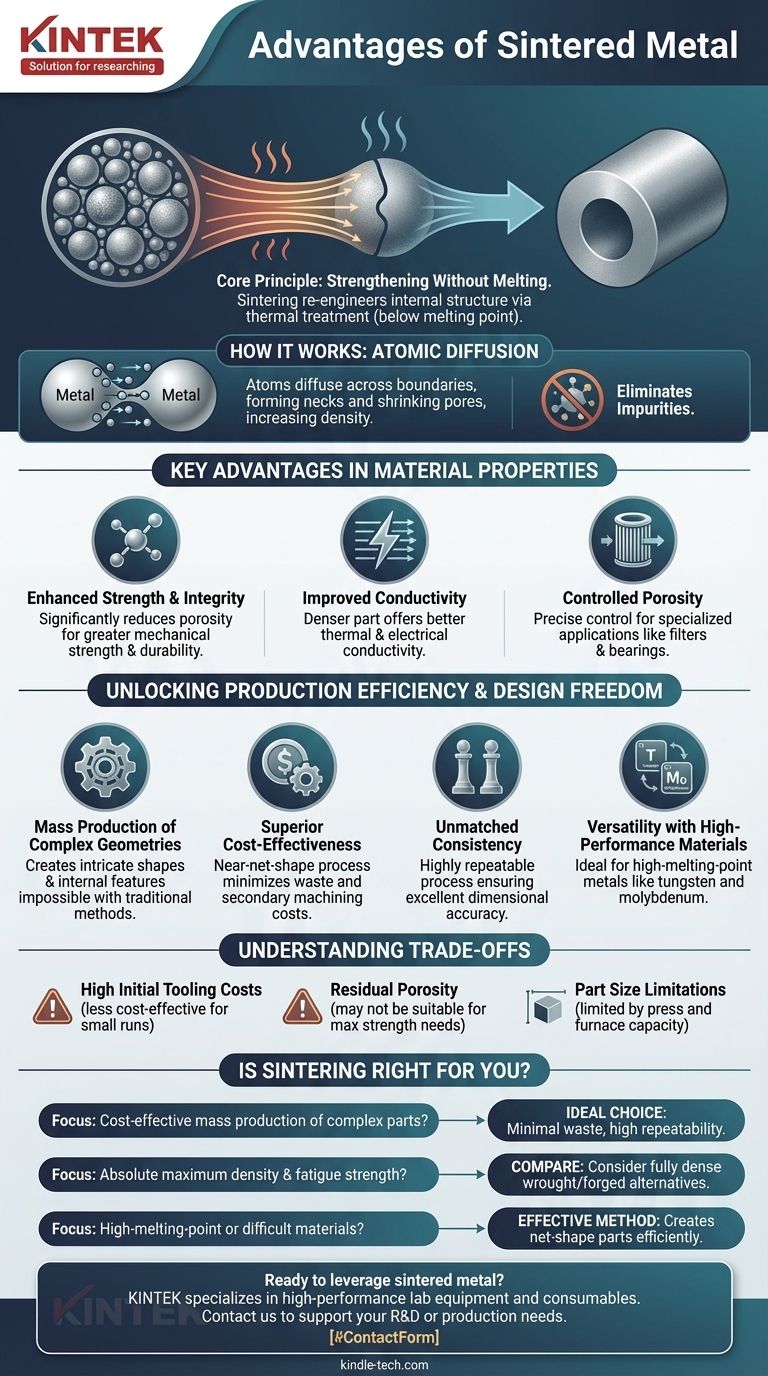

Il Principio Fondamentale: Rafforzamento Senza Fusione

La sinterizzazione è un trattamento termico applicato a una polvere compattata. L'obiettivo è creare una massa coerente e solida senza liquefare il materiale.

Come Funziona: Diffusione Atomica

Il processo funziona riscaldando il materiale a una temperatura in cui gli atomi nelle particelle metalliche diventano sufficientemente mobili da diffondersi attraverso i confini delle particelle adiacenti.

Questa diffusione atomica crea "colli" o ponti tra le particelle. Man mano che questi colli crescono, i pori tra le particelle si restringono e la parte complessiva diventa più densa e resistente.

Eliminazione delle Impurità

L'ambiente ad alta temperatura serve anche a bruciare i contaminanti, come i lubrificanti utilizzati nella fase di compattazione iniziale, e a ridurre gli ossidi superficiali sulle particelle di polvere. Ciò si traduce in una parte finale più pulita e robusta.

Vantaggi Chiave nelle Proprietà del Materiale

La sinterizzazione migliora direttamente le caratteristiche fisiche e meccaniche del componente finale.

Maggiore Resistenza e Integrità

Riducendo significativamente la porosità—lo spazio vuoto tra le particelle di polvere originali—la sinterizzazione crea una struttura più densa e solida. Ciò si traduce direttamente in una maggiore resistenza meccanica, integrità e durabilità.

Conducibilità Migliorata

Una parte più densa con forti legami tra le particelle fornisce un percorso più chiaro per il passaggio dell'energia. Ciò si traduce in una migliore conducibilità termica ed elettrica rispetto alla polvere iniziale non consolidata.

Porosità Controllata per Applicazioni Specializzate

Sebbene l'obiettivo usuale sia ridurre la porosità, il processo consente un controllo preciso su di essa. Per applicazioni come filtri o cuscinetti autolubrificanti, un livello specifico di porosità interconnessa può essere mantenuto intenzionalmente.

Sbloccare l'Efficienza Produttiva e la Libertà di Progettazione

Oltre alla scienza dei materiali, la sinterizzazione offre vantaggi significativi per la produzione e la progettazione.

Produzione in Serie di Geometrie Complesse

La sinterizzazione eccelle nella produzione di parti con forme intricate, canali interni o caratteristiche difficili, costose o impossibili da creare utilizzando la lavorazione meccanica o la fusione tradizionali.

Economicità Superiore su Larga Scala

Il processo è vicino alla forma finale (near-net-shape), il che significa che la parte iniziale è formata molto vicino alle sue dimensioni finali. Ciò riduce drasticamente lo spreco di materiale e minimizza la necessità di costose lavorazioni secondarie, rendendolo altamente economico per produzioni di medio-alto volume.

Consistenza e Precisione Ineguagliabili

La sinterizzazione è un processo altamente ripetibile che offre eccellente accuratezza dimensionale e controllo delle tolleranze da parte a parte. Questa consistenza è fondamentale per l'assemblaggio automatizzato e le applicazioni ad alte prestazioni.

Versatilità con Materiali ad Alte Prestazioni

Il processo è particolarmente adatto per materiali con punti di fusione estremamente elevati, come tungsteno e molibdeno. La sinterizzazione consente a questi materiali di essere formati in parti solide senza l'immensa energia e le sfide tecniche associate alla loro fusione.

Comprendere i Compromessi

Nessun processo è universalmente superiore. È fondamentale comprendere i limiti della sinterizzazione per prendere una decisione informata.

Costi Iniziali Elevati degli Utensili

Le matrici e gli utensili necessari per compattare la polvere possono essere costosi. Ciò rende la sinterizzazione meno economica per produzioni molto piccole o prototipi unici.

Porosità Residua

Sebbene la sinterizzazione riduca drasticamente la porosità, potrebbe non eliminarla completamente. Per le applicazioni più esigenti che richiedono la massima resistenza e resistenza alla fatica, i materiali completamente densi realizzati tramite forgiatura o lavorazione da barre potrebbero ancora avere un vantaggio.

Limitazioni delle Dimensioni delle Parti

La dimensione di una parte sinterizzata è limitata dalla capacità della pressa di compattazione e dalla dimensione del forno di sinterizzazione. Ciò limita tipicamente il processo a componenti di piccole e medie dimensioni.

La Sinterizzazione è la Scelta Giusta per il Tuo Progetto?

Usa queste linee guida per determinare se la sinterizzazione si allinea con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione in serie economicamente vantaggiosa di parti complesse: La sinterizzazione è una scelta ideale, offrendo sprechi minimi e alta ripetibilità per progetti intricati.

- Se il tuo obiettivo principale è raggiungere la massima densità del materiale e resistenza alla fatica: Dovresti confrontare attentamente le proprietà di un componente sinterizzato con un'alternativa completamente densa lavorata o forgiata.

- Se il tuo obiettivo principale è lavorare con materiali ad alto punto di fusione o difficili da lavorare: La sinterizzazione è uno dei metodi più efficaci ed efficienti disponibili per creare parti a forma finale.

Sfruttando il calore controllato per legare le particelle, la sinterizzazione ti consente di costruire componenti superiori da zero.

Tabella Riepilogativa:

| Vantaggio Chiave | Descrizione |

|---|---|

| Proprietà del Materiale Migliorate | Crea parti più robuste e dense con conducibilità termica/elettrica migliorata. |

| Libertà di Progettazione | Consente la produzione in serie di forme intricate e caratteristiche interne. |

| Economicità | Il processo near-net-shape minimizza lo spreco di materiale e la lavorazione secondaria. |

| Alta Ripetibilità | Offre eccellente accuratezza dimensionale e consistenza per la produzione in volume. |

| Versatilità del Materiale | Ideale per metalli ad alto punto di fusione come tungsteno e molibdeno. |

Pronto a sfruttare la potenza del metallo sinterizzato per i tuoi componenti?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo ad alte prestazioni necessari per processi di produzione avanzati come la sinterizzazione. Che tu sia in R&S o in produzione ad alto volume, le nostre soluzioni possono aiutarti a ottenere una qualità superiore delle parti, ridurre i costi e sbloccare nuove possibilità di progettazione.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come possiamo supportare le tue esigenze di laboratorio e produzione. Costruiamo insieme componenti superiori!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Produttore personalizzato di parti in PTFE Teflon per palette per materiali in polvere chimica resistenti agli acidi e agli alcali

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Filo di tungsteno evaporato termicamente per applicazioni ad alta temperatura

Domande frequenti

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale