I vantaggi principali della pressatura e della sinterizzazione sono la capacità di produrre in serie, in modo economicamente vantaggioso, parti metalliche robuste, dimensionalmente accurate e complesse. Questo processo di metallurgia delle polveri eccelle nella creazione di componenti con proprietà dei materiali e geometrie uniche che sono spesso difficili o impossibili da ottenere tramite lavorazioni meccaniche o fusione tradizionali.

La pressatura e la sinterizzazione non sono solo un metodo di produzione; sono una scelta strategica per ottenere una combinazione unica di complessità geometrica, prestazioni dei materiali ed efficienza economica ad alto volume che altri processi non possono facilmente eguagliare.

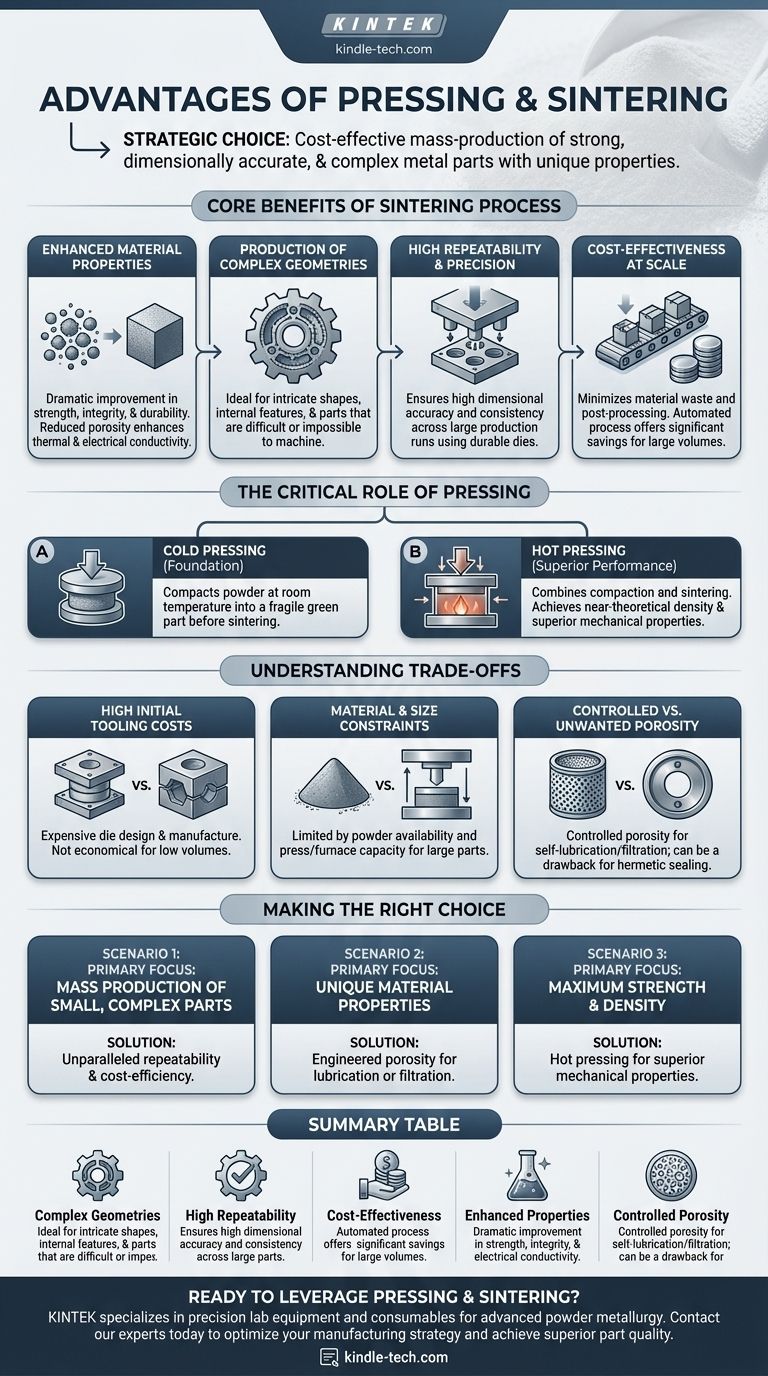

Vantaggi principali del processo di sinterizzazione

La sinterizzazione è il cuore del processo, dove la polvere compattata viene riscaldata al di sotto del suo punto di fusione. Questa energia termica fonde le particelle insieme, trasformando fondamentalmente la struttura e le proprietà del materiale.

Proprietà dei materiali migliorate

La sinterizzazione migliora drasticamente le caratteristiche fisiche del pezzo finale. Il processo riduce lo spazio vuoto, o porosità, tra le particelle di polvere iniziali.

Questa densificazione porta direttamente a un aumento di resistenza, integrità e durabilità. Inoltre, migliora sia la conducibilità termica che quella elettrica man mano che i legami tra le particelle diventano più robusti.

Produzione di geometrie complesse

La pressatura della polvere in uno stampo consente la creazione di forme intricate, comprese cavità interne o caratteristiche che sono non lavorabili meccanicamente.

Questa capacità lo rende una scelta ideale per parti che altrimenti richiederebbero più componenti o operazioni di lavorazione estese e costose.

Elevata ripetibilità e precisione

L'uso di stampi durevoli e lavorati con precisione per la fase di pressatura garantisce che ogni pezzo prodotto sia quasi identico.

Questo processo offre elevata precisione dimensionale e ripetibilità su grandi cicli di produzione, il che è fondamentale per i componenti utilizzati in assemblaggi complessi.

Convenienza economica su larga scala

Sebbene i costi iniziali degli utensili possano essere significativi, il processo è altamente automatizzato e produce parti con una forma quasi finale che richiede poca o nessuna finitura.

Ciò riduce al minimo gli sprechi di materiale e la post-elaborazione, rendendolo un metodo estremamente conveniente per la produzione di grandi volumi.

Il ruolo critico della pressatura

La fase di "pressatura" è ciò che conferisce al pezzo la sua forma e densità iniziali prima che la sinterizzazione possa fissarle. Il metodo specifico di pressatura ha un impatto significativo sul risultato finale.

Pressatura a freddo: le fondamenta

Nel metodo più comune, la polvere viene compattata a temperatura ambiente in uno stampo per formare un "compatto verde". Questa parte verde è fragile ma mantiene la sua forma abbastanza bene da essere trasferita al forno di sinterizzazione.

Pressatura a caldo: densità e prestazioni superiori

La pressatura a caldo combina le fasi di compattazione e sinterizzazione in un'unica operazione. La pressione viene applicata alla polvere mentre si trova a una temperatura elevata.

Questo metodo richiede una pressione significativamente inferiore rispetto alla pressatura a freddo e riduce il tempo e la temperatura di sinterizzazione richiesti. Il risultato è un componente con densità quasi teorica, una struttura a grana fine e proprietà meccaniche superiori.

Comprendere i compromessi

Nessun processo di produzione è perfetto per ogni applicazione. Per sfruttare efficacemente la pressatura e la sinterizzazione, è necessario comprenderne i limiti.

Costi iniziali elevati degli utensili

Gli stampi in acciaio temprato o carburo necessari per la pressatura sono costosi da progettare e produrre. Questo investimento iniziale significa che il processo non è generalmente economico per la produzione di piccoli volumi o la prototipazione.

Vincoli di materiale e dimensioni

Il processo è più adatto per materiali disponibili in polvere. Sebbene la gamma di polveri metalliche disponibili sia vasta, non è infinita. Inoltre, ci sono limitazioni pratiche sulle dimensioni e sul peso dei pezzi che possono essere prodotti a causa del tonnellaggio della pressa e della capacità del forno.

Porosità controllata vs. indesiderata

Sebbene la sinterizzazione riduca la porosità, può essere difficile eliminarla completamente con i metodi standard di pressatura a freddo. Per applicazioni che richiedono una tenuta ermetica assoluta, questo può essere uno svantaggio.

Tuttavia, questa stessa caratteristica è un vantaggio chiave per la creazione di cuscinetti autolubrificanti (dove i pori trattengono l'olio) o filtri. Il processo consente di controllare la porosità per una funzione specifica.

Fare la scelta giusta per il tuo obiettivo

Usa questo quadro per determinare se la pressatura e la sinterizzazione si allineano alle esigenze del tuo progetto.

- Se il tuo obiettivo principale è la produzione in serie di piccole parti complesse: Questo processo offre una ripetibilità e un'efficienza dei costi senza pari su larga scala, rendendolo una scelta superiore rispetto alla lavorazione meccanica.

- Se il tuo obiettivo principale è creare parti con proprietà dei materiali uniche: La sinterizzazione è ideale per la produzione di componenti con porosità ingegnerizzata per l'autolubrificazione o la filtrazione.

- Se il tuo obiettivo principale è ottenere la massima resistenza e densità: La pressatura a caldo è una variante potente che produce parti con proprietà meccaniche che possono competere con quelle realizzate con materiali lavorati.

Comprendere i distinti vantaggi di questo processo ti consente di prendere decisioni di produzione più intelligenti ed efficaci.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Geometrie complesse | Produce forme intricate, non lavorabili meccanicamente e caratteristiche interne. |

| Elevata ripetibilità | Garantisce precisione dimensionale e coerenza su grandi cicli di produzione. |

| Convenienza economica | Riduce al minimo gli sprechi di materiale e la post-elaborazione per ordini di grandi volumi. |

| Proprietà migliorate | Aumenta resistenza, durabilità e conducibilità termica/elettrica. |

| Porosità controllata | Consente la creazione di cuscinetti autolubrificanti o filtri. |

Pronto a sfruttare la pressatura e la sinterizzazione per le tue esigenze di componenti?

KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per processi di produzione avanzati come la metallurgia delle polveri. La nostra esperienza può aiutarti a ottenere una qualità superiore dei pezzi, geometrie complesse e significativi risparmi sui costi nella produzione di grandi volumi.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono ottimizzare la tua strategia di produzione e dare vita ai tuoi progetti più impegnativi.

Guida Visiva

Prodotti correlati

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Quali sono i rischi associati alla pressa idraulica? Principali pericoli per la sicurezza e operativi

- Quale ruolo svolge una pressa idraulica da laboratorio nell'assemblaggio delle batterie allo stato solido? Ottenere un flusso ionico ottimale

- Quali sono i vantaggi della pressa meccanica? Ottenere una produzione di massa ad alta velocità e basso costo

- Qual è l'applicazione di una pressa idraulica da laboratorio nella fabbricazione di materiali a contatto elettrico stratificati a base di rame?

- Qual è la differenza tra una pressa idraulica e una pressa meccanica? Scegli la pressa giusta per la tua applicazione

- Qual è l'applicazione delle presse idrauliche da laboratorio nella pellettizzazione delle microalghe? Aumentare la densità della biomassa

- Chi userebbe una pressa idraulica? Padroneggiare la forza controllata per modellare, compattare e testare

- Quali sono i vantaggi dello stampaggio a compressione (press moulding)? Ottenere componenti ad alta resistenza e convenienti