Alla base, la metallurgia delle polveri (PM) offre una potente combinazione di efficienza economica e ingegneria dei materiali che spesso non ha eguali in altri processi di produzione. Eccelle nella produzione di grandi quantità di parti complesse, a forma netta, con alta precisione e sprechi minimi, offrendo un controllo diretto sulle proprietà fisiche finali del componente.

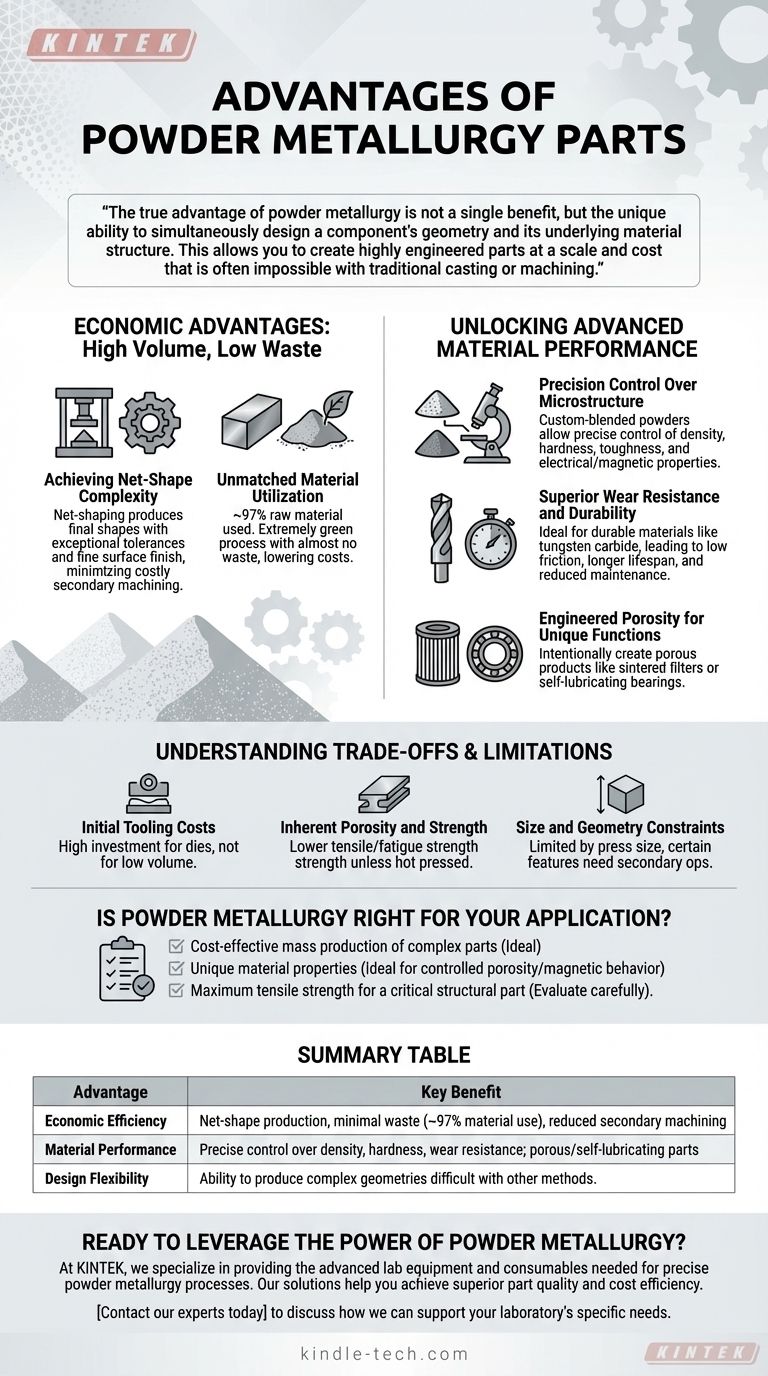

Il vero vantaggio della metallurgia delle polveri non è un singolo beneficio, ma la capacità unica di progettare contemporaneamente la geometria di un componente e la sua struttura materiale sottostante. Ciò consente di creare parti altamente ingegnerizzate su una scala e a un costo che spesso è impossibile con la fusione o la lavorazione tradizionale.

I vantaggi economici: alto volume, pochi sprechi

Il principale appeal della metallurgia delle polveri in molti settori è la sua capacità di produrre parti con significativi risparmi sui costi, soprattutto su larga scala. Questi risparmi derivano dalla sua efficienza e dalla progettazione del processo.

Raggiungere la complessità a forma netta

Il processo PM pressa la polvere metallica in uno stampo che forma la forma finale del componente. Questo è noto come formatura a forma netta.

Poiché le parti emergono dal processo con tolleranze eccezionali e una finitura superficiale fine, la necessità di costose e lunghe lavorazioni secondarie è drasticamente ridotta o completamente eliminata. Questo è un enorme vantaggio per le parti complesse che altrimenti richiederebbero un'ampia fresatura o tornitura.

Utilizzo del materiale ineguagliabile

La metallurgia delle polveri è un processo di produzione eccezionalmente "verde" e snello.

Circa il 97% della materia prima utilizzata diventa parte del prodotto finale. A differenza dei metodi sottrattivi come la lavorazione CNC, dove una parte significativa di un blocco di metallo diventa scarto, la PM genera quasi zero sprechi, riducendo direttamente i costi delle materie prime.

Sbloccare prestazioni avanzate dei materiali

Oltre al costo, la metallurgia delle polveri fornisce una piattaforma unica per l'ingegneria di caratteristiche specifiche dei materiali che sono difficili o impossibili da ottenere con altri metodi.

Controllo di precisione sulla microstruttura

Il processo inizia con polveri che possono essere miscelate su misura. Ciò consente un controllo preciso sulle proprietà della parte finale, come densità, durezza, tenacità e persino caratteristiche elettriche o magnetiche.

Controllando la miscela, la pressione di compattazione e l'atmosfera di sinterizzazione, è possibile creare una struttura materiale omogenea e uniforme ottimizzata per un obiettivo di prestazione specifico.

Resistenza all'usura e durabilità superiori

La PM è ideale per la creazione di parti da materiali noti per l'estrema durabilità e il servizio ad alta temperatura, come il carburo di tungsteno.

Questi materiali si traducono in componenti con eccezionale resistenza all'usura e un basso coefficiente di attrito. Ciò porta a una maggiore durata operativa e a minori esigenze di manutenzione per le parti utilizzate in applicazioni esigenti come motori automobilistici e utensili industriali.

Porosità ingegnerizzata per funzioni uniche

Una capacità unica della metallurgia delle polveri è la possibilità di creare intenzionalmente prodotti porosi.

Questa porosità controllata consente la produzione di componenti come filtri sinterizzati, che permettono il passaggio di gas o liquidi. Consente anche la creazione di cuscinetti autolubrificanti, dove i pori sono impregnati di olio che viene rilasciato durante il funzionamento.

Comprendere i compromessi e le limitazioni

Sebbene potente, la PM non è la soluzione per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costi iniziali degli utensili

Gli stampi in acciaio temprato necessari per compattare la polvere metallica sono costosi da progettare e produrre. Questo elevato investimento iniziale significa che la metallurgia delle polveri generalmente non è conveniente per produzioni a basso volume. I suoi benefici economici si realizzano nella produzione ad alto volume.

Porosità e resistenza intrinseche

A meno che non vengano utilizzati processi secondari come la pressatura a caldo, le parti in PM contengono tipicamente una piccola quantità di porosità residua. Ciò può comportare una minore resistenza alla trazione e alla fatica rispetto a una parte completamente densa realizzata con barra laminata o forgiatura. Per applicazioni strutturali altamente sollecitate, questo compromesso deve essere attentamente valutato.

Vincoli di dimensione e geometria

Il processo è limitato dalle dimensioni della pressa e dalle praticità della progettazione dello stampo. Componenti molto grandi non sono tipicamente fattibili. Inoltre, alcune caratteristiche geometriche come sottosquadri o filettature perpendicolari alla direzione di pressatura non possono essere formate e devono essere aggiunte in un'operazione secondaria.

La metallurgia delle polveri è giusta per la tua applicazione?

La scelta del processo di produzione giusto dipende interamente dal tuo obiettivo principale. Usa questi punti come guida.

- Se il tuo obiettivo principale è la produzione di massa conveniente di parti complesse: la PM è una scelta ideale, poiché la sua capacità di formatura a forma netta minimizza gli sprechi di materiale e le costose post-lavorazioni.

- Se il tuo obiettivo principale è un componente con proprietà materiali uniche (ad esempio, porosità controllata o comportamento magnetico specifico): la PM offre un livello di controllo microstrutturale difficile da ottenere con altri metodi.

- Se il tuo obiettivo principale è la massima resistenza alla trazione per una parte strutturale critica: devi valutare attentamente se una parte in PM soddisfa le tue specifiche, o se un componente forgiato o lavorato completamente denso è più appropriato.

Comprendendo questa combinazione di efficienza economica e ingegneria dei materiali, puoi sfruttare la metallurgia delle polveri per risolvere complesse sfide di produzione.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Efficienza economica | Produzione a forma netta, sprechi minimi (~97% di utilizzo del materiale), riduzione delle lavorazioni secondarie |

| Prestazioni del materiale | Controllo preciso su densità, durezza e resistenza all'usura; creazione di parti porose o autolubrificanti |

| Flessibilità di progettazione | Capacità di produrre geometrie complesse difficili con altri metodi |

Pronto a sfruttare la potenza della metallurgia delle polveri per i tuoi componenti?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi di metallurgia delle polveri precisi. Sia che tu stia sviluppando nuovi materiali o aumentando la produzione, le nostre soluzioni ti aiutano a ottenere una qualità superiore delle parti e un'efficienza dei costi.

Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio di metallurgia delle polveri e aiutarti a sbloccare il pieno potenziale di questo metodo di produzione innovativo.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Quanta energia consuma la pressatura isostatica a caldo? Sblocca il risparmio energetico netto nel tuo processo

- Qual è il background storico del processo di pressatura isostatica a caldo (HIP)? Dalle radici nucleari allo standard industriale

- Qual è il processo HIP dei materiali? Raggiungere una densità e un'affidabilità quasi perfette

- Qual è la pressione della pressatura isostatica a caldo? Ottieni la densità completa e prestazioni superiori dei materiali

- Quali sono alcune delle proprietà attraenti dei prodotti pressati isostaticamente a caldo? Ottieni una densità perfetta e prestazioni superiori