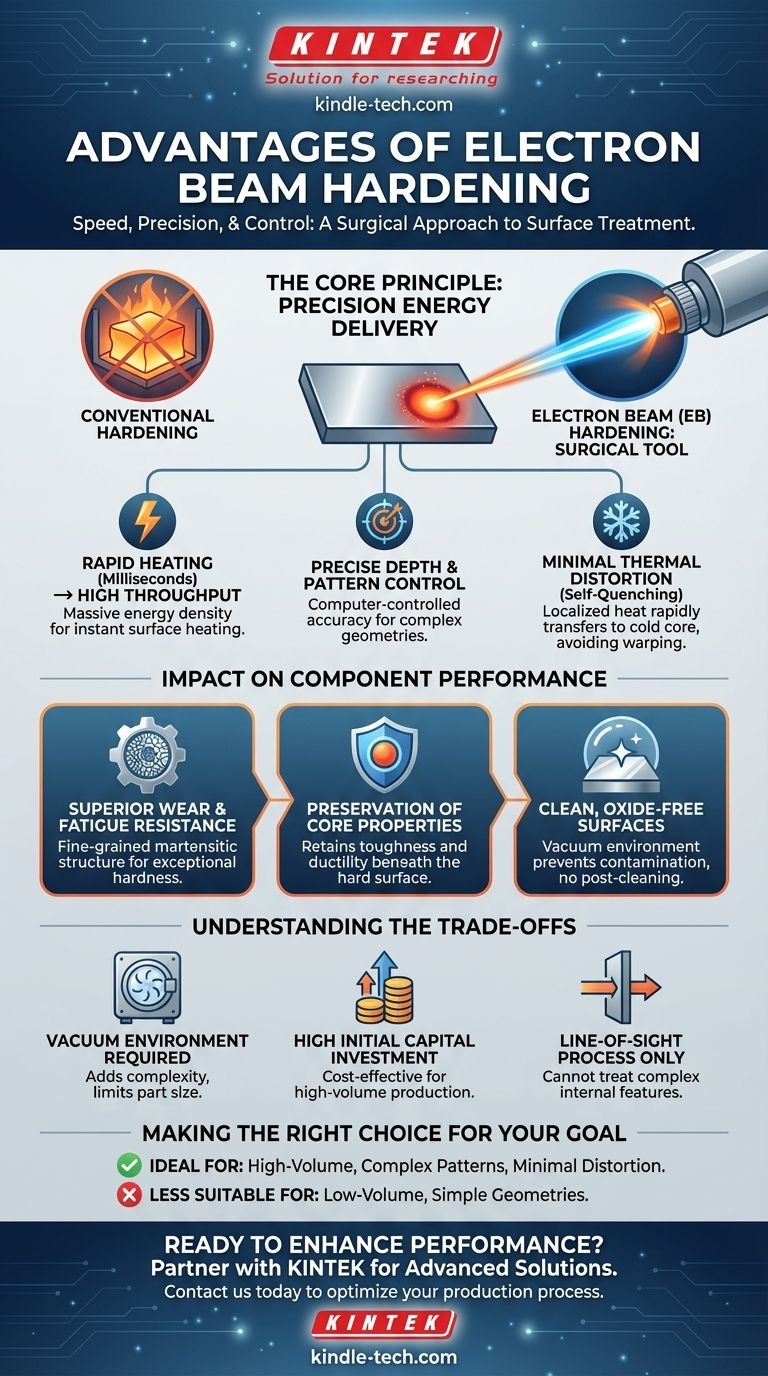

In sostanza, la tempra a fascio di elettroni offre vantaggi significativi in termini di velocità, precisione e controllo rispetto ai metodi tradizionali. Utilizza un fascio di elettroni altamente focalizzato per riscaldare rapidamente una specifica area superficiale, che poi si raffredda rapidamente (o "tempra automaticamente") trasferendo calore al materiale di base freddo sottostante. Questo processo crea uno strato superficiale molto duro con minima distorsione del pezzo complessivo.

Mentre la tempra convenzionale spesso comporta il riscaldamento di un intero componente, portando a potenziali deformazioni e costose rilavorazioni, la tempra a fascio di elettroni agisce come uno strumento chirurgico. Eroga energia precisa esattamente dove necessario, preservando le proprietà fondamentali e l'integrità dimensionale del pezzo.

Il Principio Fondamentale: Erogazione di Energia di Precisione

Il vantaggio strategico della tempra a fascio di elettroni (EB) deriva dalla sua capacità di trattare la superficie del materiale senza alterare la massa del componente. Ciò si ottiene grazie alla fisica unica del processo.

Alta Densità di Energia e Velocità

Un fascio di elettroni concentra una grande quantità di energia in un punto minuscolo. Ciò consente alla temperatura superficiale di salire al livello richiesto per la tempra in millisecondi.

Questo rapido ciclo di riscaldamento rende la tempra EB uno dei processi di trattamento superficiale più veloci disponibili, consentendo un'elevata produttività per gli ambienti di produzione di massa.

Controllo Preciso di Profondità e Area

La profondità di tempra è una funzione diretta della potenza del fascio e della velocità di avanzamento, entrambe sotto preciso controllo computerizzato. Ciò consente di controllare le profondità di tempra con estrema accuratezza.

Inoltre, il fascio può essere guidato per seguire schemi complessi, garantendo che vengano trattate solo le superfici funzionali specifiche che richiedono elevata durezza e resistenza all'usura.

Minima Distorsione Termica

Poiché il riscaldamento è così rapido e localizzato, la stragrande maggioranza del componente rimane fredda. Il calore dalla superficie viene rapidamente condotto via in questa massa fredda, provocando un effetto di "tempra automatica".

Questo processo evita i cicli di riscaldamento e raffreddamento su larga scala della tempra a forno o a induzione, che sono le cause principali di distorsione, deformazione e cambiamenti dimensionali del pezzo.

L'Impatto sulle Prestazioni del Componente

Questi vantaggi di processo si traducono direttamente in un prodotto finito di qualità superiore e più affidabile.

Superiore Resistenza all'Usura e alla Fatica

Le velocità di tempra estremamente rapide possibili con la tempra EB possono produrre una microstruttura martensitica a grana molto fine. Questa struttura fine si traduce in una durezza eccezionale e una resistenza superiore all'abrasione e alla fatica da contatto.

Preservazione delle Proprietà Fondamentali

Poiché solo la superficie viene modificata, il nucleo del componente mantiene le sue proprietà originali, come tenacità e duttilità. Ciò crea un pezzo con una combinazione ideale di una superficie dura e resistente all'usura e un nucleo tenace e resistente alla frattura.

Superfici Pulite e Senza Ossidazione

La tempra a fascio di elettroni viene tipicamente eseguita sottovuoto. Questo ambiente previene l'ossidazione e altre contaminazioni superficiali durante il processo di riscaldamento, risultando in una finitura pulita che spesso non richiede fasi di pulizia successive.

Comprendere i Compromessi e i Limiti

Nessun processo è perfetto. Per prendere una decisione informata, è necessario comprendere i vincoli specifici della tempra a fascio di elettroni.

Necessità di un Ambiente Sottovuoto

Il processo deve essere condotto in una camera a vuoto per impedire che il fascio di elettroni si disperda a causa delle molecole d'aria. Ciò aumenta la complessità dell'attrezzatura e può limitare le dimensioni dei pezzi che possono essere lavorati.

Elevato Investimento di Capitale Iniziale

I sistemi a fascio di elettroni sono sofisticati e rappresentano una spesa di capitale significativa rispetto alle apparecchiature di trattamento termico più convenzionali. Il processo è più conveniente nella produzione ad alto volume in cui il costo può essere ammortizzato su molti pezzi.

Processo a Linea di Vista

Il fascio di elettroni viaggia in linea retta. Pertanto, può temprare solo le superfici che sono nella sua linea di vista diretta, rendendolo inadatto per il trattamento di caratteristiche interne complesse o superfici nascoste.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo di tempra corretto dipende interamente dalle priorità specifiche del tuo progetto, dalla geometria del pezzo al volume di produzione.

- Se la tua priorità principale è la produzione ad alto volume e la minima distorsione: La tempra a fascio di elettroni è una scelta eccezionale grazie alla sua velocità, ripetibilità e basso impatto termico.

- Se la tua priorità principale è temprare schemi specifici e complessi su pezzi inclini alla distorsione: La precisione e il controllo di un sistema EB sono probabilmente superiori a qualsiasi alternativa di tempra di massa.

- Se la tua priorità principale è la produzione a basso volume o il trattamento di geometrie semplici: L'alto costo di capitale dell'EB può essere proibitivo e i metodi tradizionali come la tempra a induzione o a fiamma potrebbero essere più economici.

In definitiva, scegliere la tempra a fascio di elettroni è una decisione strategica per dare priorità alla precisione e alla qualità metallurgica rispetto al costo iniziale dell'attrezzatura.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Velocità e Produttività | I cicli di riscaldamento in millisecondi consentono la produzione ad alto volume. |

| Controllo di Precisione | Profondità e schema di tempra controllati da computer per geometrie complesse. |

| Minima Distorsione | Il riscaldamento localizzato e la tempra automatica preservano le dimensioni del pezzo. |

| Durezza Superiore | Microstruttura martensitica a grana fine per una resistenza all'usura eccezionale. |

| Processo Pulito | L'ambiente sottovuoto previene l'ossidazione, eliminando la pulizia successiva. |

Pronto a migliorare le prestazioni dei tuoi componenti con la tempra di precisione?

In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio avanzate e materiali di consumo su misura per le esigenze del tuo laboratorio. La nostra esperienza nella tecnologia a fascio di elettroni può aiutarti a ottenere una tempra superficiale superiore con minima distorsione e massima efficienza.

Contattaci oggi stesso per discutere come le nostre soluzioni possono ottimizzare il tuo processo produttivo e fornire la qualità metallurgica richiesta dai tuoi progetti.

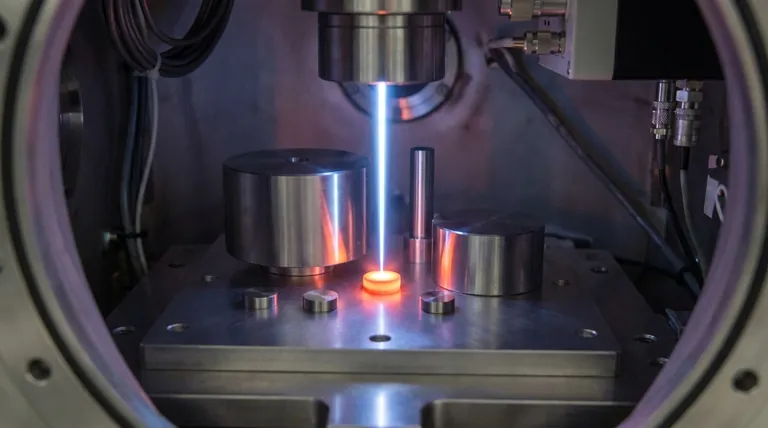

Guida Visiva

Prodotti correlati

- Stampo a pressa anti-crepa per uso di laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Vagli da Laboratorio e Setacciatrici

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è il ruolo degli stampi in grafite durante la pressatura a caldo delle ceramiche LSLBO? Essenziale per elettroliti ad alta densità

- Quale ruolo svolgono gli stampi a pressione ad alta temperatura nella fabbricazione di SiCp/Al? Miglioramento della densificazione e dell'uniformità termica

- Quale ruolo svolge uno stampo in grafite ad alta purezza durante la pressatura a caldo? Ottimizzare la sinterizzazione del carburo di boro a 1850°C

- Quali ruoli svolgono gli stampi in grafite durante la pressatura a caldo sotto vuoto delle leghe Al-Sc? Garantire precisione e purezza

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta resistenza nella sinterizzazione a pressa calda dei compositi a base di Ti6Al4V?