In sintesi, il significato dello stampaggio a compressione risiede nella sua capacità unica di produrre parti composite molto grandi, ad alta resistenza e complesse con eccezionale consistenza. È un processo di fabbricazione fondamentale per applicazioni che richiedono integrità strutturale rispetto alla pura velocità di produzione, creando componenti che sono sia dimensionalmente stabili sia dotati di un'eccellente finitura su tutti i lati.

Lo stampaggio a compressione è il processo definitivo quando i requisiti primari sono la resistenza strutturale e la stabilità dimensionale, in particolare per parti di grande formato realizzate con materiali termoindurenti o compositi. Sacrifica i tempi di ciclo rapidi di altri metodi per un'integrità superiore del pezzo.

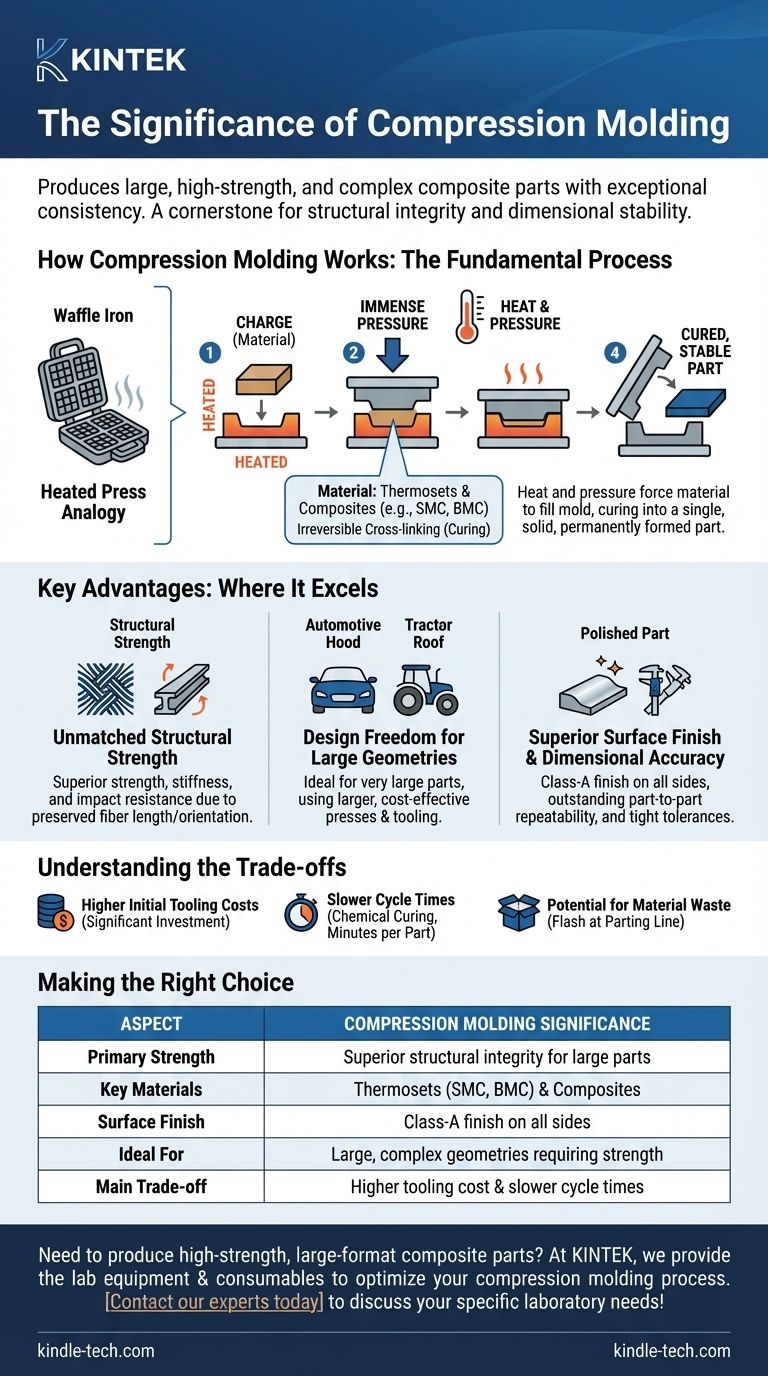

Come funziona lo stampaggio a compressione: il processo fondamentale

Per apprezzarne il significato, è necessario prima comprenderne il processo. È meccanicamente semplice ma chimicamente sofisticato.

L'analogia della "pressa riscaldata"

In fondo, lo stampaggio a compressione è come una piastra per waffle ad alta tecnologia. Una quantità pre-misurata di materiale di stampaggio, chiamata carica, viene posizionata nella metà inferiore aperta e riscaldata di una cavità dello stampo.

La metà superiore dello stampo si chiude quindi, applicando un'immensa pressione. La combinazione di calore e pressione costringe il materiale a riempire ogni fessura dello stampo.

Il ruolo critico del materiale

Questo processo è più comunemente utilizzato per plastiche termoindurenti e materiali compositi come lo Sheet Molding Compound (SMC) o il Bulk Molding Compound (BMC).

A differenza dei termoplastici che possono essere fusi e riformati, i termoindurenti subiscono una reazione chimica irreversibile chiamata reticolazione quando riscaldati. Questa è la chiave della resistenza e della stabilità del pezzo finale.

Il risultato: un pezzo polimerizzato e stabile

Il calore e la pressione vengono mantenuti fino al completamento della reazione di polimerizzazione. Il risultato è un pezzo singolo, solido, formato permanentemente che viene quindi espulso dallo stampo.

Vantaggi chiave: dove lo stampaggio a compressione eccelle

Il significato del metodo è definito da diversi vantaggi chiave che altri processi, come lo stampaggio a iniezione, non possono facilmente replicare.

Resistenza strutturale ineguagliabile

Poiché la carica del materiale viene posizionata nello stampo anziché iniettata ad alta velocità, le fibre di rinforzo all'interno di un composito (come lunghe fibre di vetro o di carbonio) mantengono la loro lunghezza e orientamento. Ciò si traduce in parti con resistenza, rigidità e resistenza agli urti superiori.

Libertà di progettazione per geometrie grandi

Il processo è particolarmente adatto per la produzione di parti molto grandi, come pannelli di carrozzeria automobilistici, cofani, tetti di trattori e grandi custodie elettriche. Le pressioni più basse rispetto allo stampaggio a iniezione consentono presse e attrezzature più grandi ed economiche.

Finitura superficiale superiore e precisione dimensionale

L'uso di stampi metallici accoppiati significa che entrambi i lati "A" e "B" del pezzo sono formati contro una superficie di utensile dura e lucida. Ciò crea due superfici con finitura di Classe A e garantisce un'eccezionale ripetibilità da pezzo a pezzo e tolleranze dimensionali strette.

Comprendere i compromessi e le limitazioni

Nessun processo è perfetto. Per prendere una decisione informata, è necessario soppesare i benefici rispetto ai compromessi intrinseci.

Costi iniziali di attrezzatura più elevati

Gli stampi robusti e metallici accoppiati richiesti per lo stampaggio a compressione rappresentano un investimento di capitale significativo. Ciò rende il processo meno adatto per produzioni a volumi molto bassi o per la prototipazione.

Tempi di ciclo più lenti

Il processo di polimerizzazione è chimico, non solo termico, e richiede tempo, tipicamente da uno a diversi minuti per pezzo. Questo è considerevolmente più lento rispetto ai tempi di ciclo di pochi secondi comuni nello stampaggio a iniezione termoplastico.

Potenziale spreco di materiale

Il materiale in eccesso, noto come bava, viene spesso spremuto sulla linea di giunzione dello stampo. Sebbene possa essere rifilato, rappresenta uno spreco di materiale che deve essere considerato nel costo complessivo del pezzo.

Fare la scelta giusta per la tua applicazione

La scelta del processo di produzione giusto dipende interamente dall'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la massima resistenza e rigidità in un componente di grandi dimensioni: Lo stampaggio a compressione è la scelta superiore, specialmente quando si utilizzano compositi rinforzati con fibre lunghe.

- Se il tuo obiettivo principale è la produzione di massa di piccole e complesse parti termoplastiche: Lo stampaggio a iniezione offrirà tempi di ciclo molto più rapidi e costi per pezzo inferiori una volta ammortizzati gli stampi.

- Se il tuo obiettivo principale è la prototipazione o la produzione di parti complesse e uniche: La stampa 3D (produzione additiva) o la lavorazione CNC offrono una flessibilità senza pari senza l'alto costo degli stampi.

In definitiva, comprendere i punti di forza e le limitazioni unici dello stampaggio a compressione ti consente di allineare il tuo metodo di produzione con i tuoi specifici obiettivi ingegneristici e commerciali.

Tabella riassuntiva:

| Aspetto | Significato dello stampaggio a compressione |

|---|---|

| Punto di forza principale | Integrità strutturale superiore per parti grandi |

| Materiali chiave | Termoindurenti (SMC, BMC) e compositi |

| Finitura superficiale | Finitura di Classe A su tutti i lati |

| Ideale per | Geometrie grandi e complesse che richiedono resistenza |

| Compromesso principale | Costo degli stampi più elevato e tempi di ciclo più lenti |

Hai bisogno di produrre parti composite di grande formato e ad alta resistenza?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per lo sviluppo e il test di materiali per lo stampaggio a compressione. Sia che tu stia lavorando con Sheet Molding Compound (SMC), Bulk Molding Compound (BMC) o altri compositi termoindurenti, le nostre soluzioni ti aiutano a garantire che i tuoi materiali soddisfino i requisiti esigenti di resistenza, stabilità dimensionale e finitura superficiale.

Lasciaci aiutarti a ottimizzare il tuo processo per risultati superiori. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Stampo a pressa anti-crepa per uso di laboratorio

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Quale ruolo svolgono gli stampi a pressione ad alta temperatura nella fabbricazione di SiCp/Al? Miglioramento della densificazione e dell'uniformità termica

- Perché lo stampaggio a pressa a caldo è preferito rispetto al tradizionale colaggio in soluzione? Confronto esperto per elettroliti polimerici solidi

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la pressatura a caldo sotto vuoto? Migliorare la precisione nei compositi CuAlMn

- Quali ruoli svolgono gli stampi in grafite durante la pressatura a caldo sotto vuoto delle leghe Al-Sc? Garantire precisione e purezza

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta resistenza nella sinterizzazione a pressa calda dei compositi a base di Ti6Al4V?