I sistemi a letto fluido sono rinomati per le loro eccezionali capacità di trasferimento di calore e massa. Ottengono questo risultato sospendendo particelle solide in un flusso ascendente di gas o liquido, costringendo i solidi a comportarsi come un fluido. Questo stato unico offre temperature uniformi e un'efficiente miscelazione, ma introduce anche sfide legate all'erosione delle particelle, al consumo energetico e alla perdita di materiale.

Il compromesso fondamentale di un sistema a letto fluido è chiaro: offre un'uniformità e un'efficienza di processo ineguagliabili in cambio di una maggiore complessità operativa e del costo energetico necessario per mantenere lo stato fluidizzato.

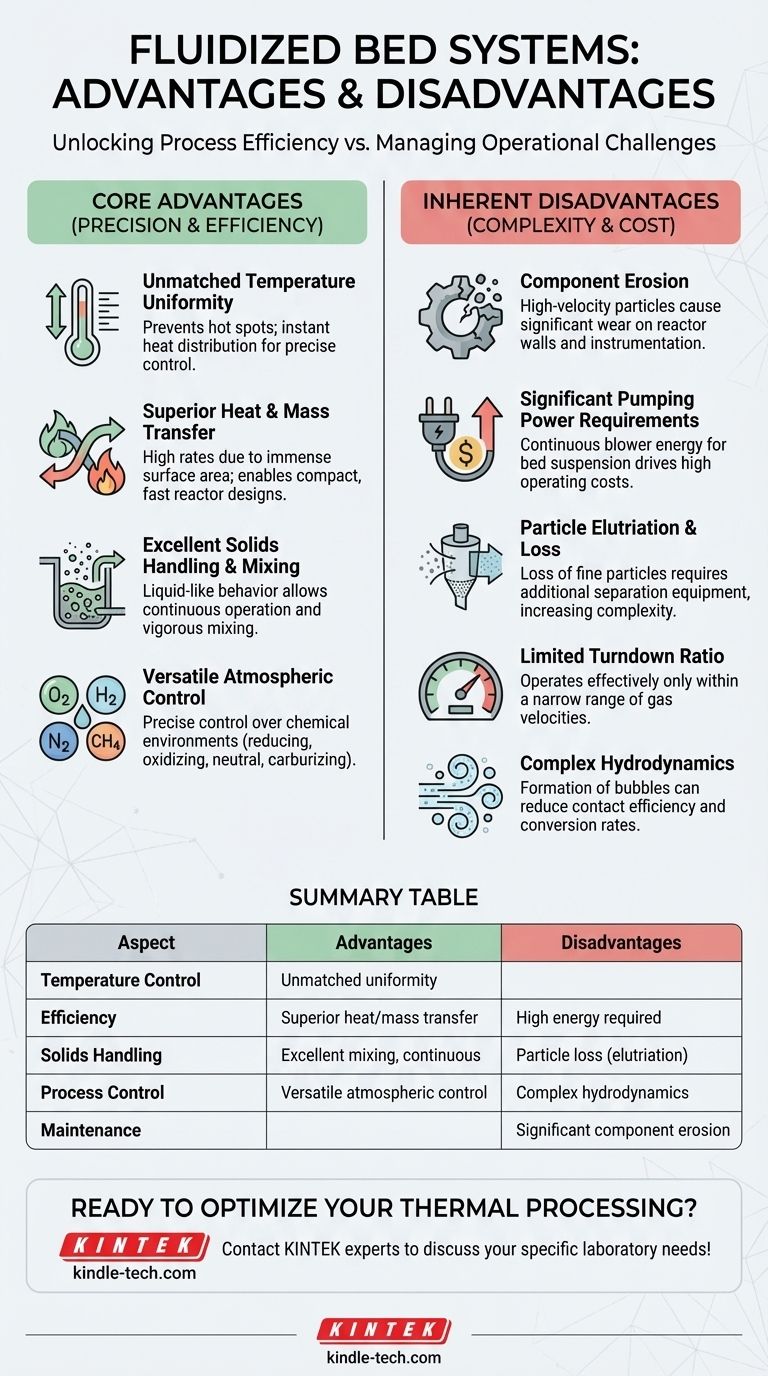

I principali vantaggi della fluidizzazione

I letti fluidi sono scelti per applicazioni esigenti in cui il controllo preciso e l'elevata produttività sono fondamentali. I loro benefici primari derivano direttamente dal comportamento simile a un fluido delle particelle solide.

Uniformità di temperatura ineguagliabile

Il movimento rapido e costante delle particelle assicura che il calore sia distribuito quasi istantaneamente in tutto il letto. Ciò previene la formazione di punti caldi, il che è fondamentale per controllare reazioni chimiche sensibili alla temperatura o per ottenere un trattamento termico uniforme dei materiali.

Trasferimento di calore e massa superiore

L'immensa superficie delle particelle sospese esposte al gas fluidizzante si traduce in tassi estremamente elevati di trasferimento di calore e massa. Ciò consente design di reattori più compatti e tempi di elaborazione più rapidi rispetto ai sistemi a letto impaccato o a letto mobile.

Eccellente manipolazione e miscelazione dei solidi

Poiché il letto solido si comporta come un liquido, può essere facilmente drenato e il materiale fresco può essere aggiunto continuamente. La turbolenza intrinseca fornisce anche una vigorosa miscelazione dei solidi, ideale per processi che richiedono una qualità di miscelazione costante o reazioni catalitiche.

Controllo atmosferico versatile

Il gas fluidizzante è anche l'atmosfera di processo. Ciò offre agli operatori un controllo preciso sull'ambiente chimico all'interno del sistema, consentendo atmosfere riducenti, ossidanti, neutre e carburanti come richiesto dall'applicazione specifica.

Comprendere gli svantaggi intrinseci

Sebbene potenti, la natura dinamica dei letti fluidi introduce significative sfide operative e di manutenzione che devono essere attentamente considerate.

Erosione dei componenti

Il movimento e la collisione costanti di particelle dure ad alte velocità creano un ambiente altamente abrasivo. Ciò porta a un'usura significativa delle pareti del reattore, dei tubi interni e della strumentazione, rendendo la selezione dei materiali e la manutenzione preoccupazioni critiche.

Requisiti significativi di potenza di pompaggio

La sospensione dell'intero letto di particelle richiede un ventilatore o una pompa per superare la caduta di pressione attraverso il letto. Questa richiesta continua di energia può rappresentare una parte sostanziale del costo operativo totale del sistema, specialmente per letti densi o profondi.

Elutriazione e perdita di particelle

Le particelle fini possono essere facilmente trasportate fuori dal reattore dal flusso di gas ascendente, un fenomeno noto come elutriazione. Ciò rende necessario l'uso di apparecchiature di separazione a valle, come i cicloni, per catturare e spesso riciclare queste particelle perse, aumentando i costi e la complessità del sistema.

Rapporto di turndown limitato

I letti fluidi operano efficacemente solo all'interno di un intervallo specifico di velocità del gas, al di sopra della velocità minima di fluidizzazione e al di sotto della velocità che causa un'eccessiva elutriazione. Questa stretta finestra operativa, o rapporto di turndown limitato, può renderli meno flessibili per processi con tassi di produzione molto variabili.

Idrodinamica complessa

La fluidodinamica all'interno del letto, in particolare la formazione di bolle, può essere complessa e difficile da prevedere. Le bolle grandi possono consentire al gas di bypassare le particelle solide, riducendo l'efficienza di contatto e abbassando il tasso di conversione nei reattori chimici.

Fare la scelta giusta per la tua applicazione

Scegliere se utilizzare un sistema a letto fluido richiede di bilanciare i suoi vantaggi di processo unici con le sue esigenze operative.

- Se il tuo obiettivo principale è il controllo preciso della temperatura e alti tassi di reazione: Un letto fluido è una scelta eccezionale, specialmente per processi altamente esotermici o sensibili alla temperatura in cui l'uniformità è fondamentale.

- Se il tuo obiettivo principale è minimizzare i costi operativi e la manutenzione: L'elevato consumo energetico e i tassi di erosione possono rendere tecnologie più semplici come i forni rotanti o i letti impaccati un'opzione più adatta.

- Se il tuo obiettivo principale è la gestione di solidi con un'ampia distribuzione granulometrica: La tendenza delle particelle fini a perdersi e delle particelle grosse a segregarsi richiede un'attenta progettazione e potrebbe favorire un diverso tipo di reattore.

In definitiva, la selezione di un sistema a letto fluido è una decisione strategica che bilancia la sua superiore intensità di processo con le sue esigenti esigenze operative.

Tabella riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Controllo della temperatura | Uniformità ineguagliabile, previene i punti caldi | - |

| Efficienza | Trasferimento di calore/massa superiore, design compatto | Richiede elevata energia/potenza di pompaggio |

| Manipolazione dei solidi | Eccellente miscelazione, funzionamento continuo | Elutriazione delle particelle (perdita di fini) |

| Controllo del processo | Controllo atmosferico versatile (ossidante, riducente, ecc.) | Idrodinamica complessa, rapporto di turndown limitato |

| Manutenzione | - | Significativa erosione dei componenti, usura |

Pronto a ottimizzare il tuo processo termico con un sistema a letto fluido?

Noi di KINTEK siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi robusti reattori a letto fluido progettati per massimizzare l'efficienza del tuo processo gestendo al contempo le sfide operative. I nostri sistemi sono progettati con materiali durevoli per combattere l'erosione e sono ottimizzati per l'efficienza energetica.

Che tu sia nel settore R&S, chimico o della scienza dei materiali, lascia che l'esperienza di KINTEK ti aiuti a ottenere un controllo preciso della temperatura e tassi di reazione superiori.

Contatta i nostri esperti oggi stesso per discutere come un sistema a letto fluido KINTEK può soddisfare le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Liofilizzatore da Laboratorio ad Alte Prestazioni

- Liofilizzatore da Laboratorio ad Alte Prestazioni per Ricerca e Sviluppo

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Quali sono le fasi della preparazione del campione? Macinazione, Pressatura e Sinterizzazione per Risultati Perfetti

- Quali sono le sfide della conversione della biomassa? Superare gli ostacoli economici e tecnici

- Qual è lo scopo dell'utilizzo di un pulitore a ultrasuoni o di uno strumento di dispersione? Aumentare l'efficienza della riduzione fotocatalitica della CO2

- Come si pulisce un coater a sputtering? Prevenire la contaminazione per film sottili impeccabili

- Cos'è il metodo del film sottile? Una guida all'ingegneria avanzata delle superfici

- Cos'è la tecnologia di sputtering? Una guida alla deposizione di film sottili di precisione

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura isostatica a caldo (HIP) rispetto alla pressatura a caldo standard per la densificazione di compositi Cu/Ti3SiC2/C?

- Quali sono i pericoli del calore in laboratorio? Proteggi il tuo laboratorio da ustioni, incendi e perdita di dati