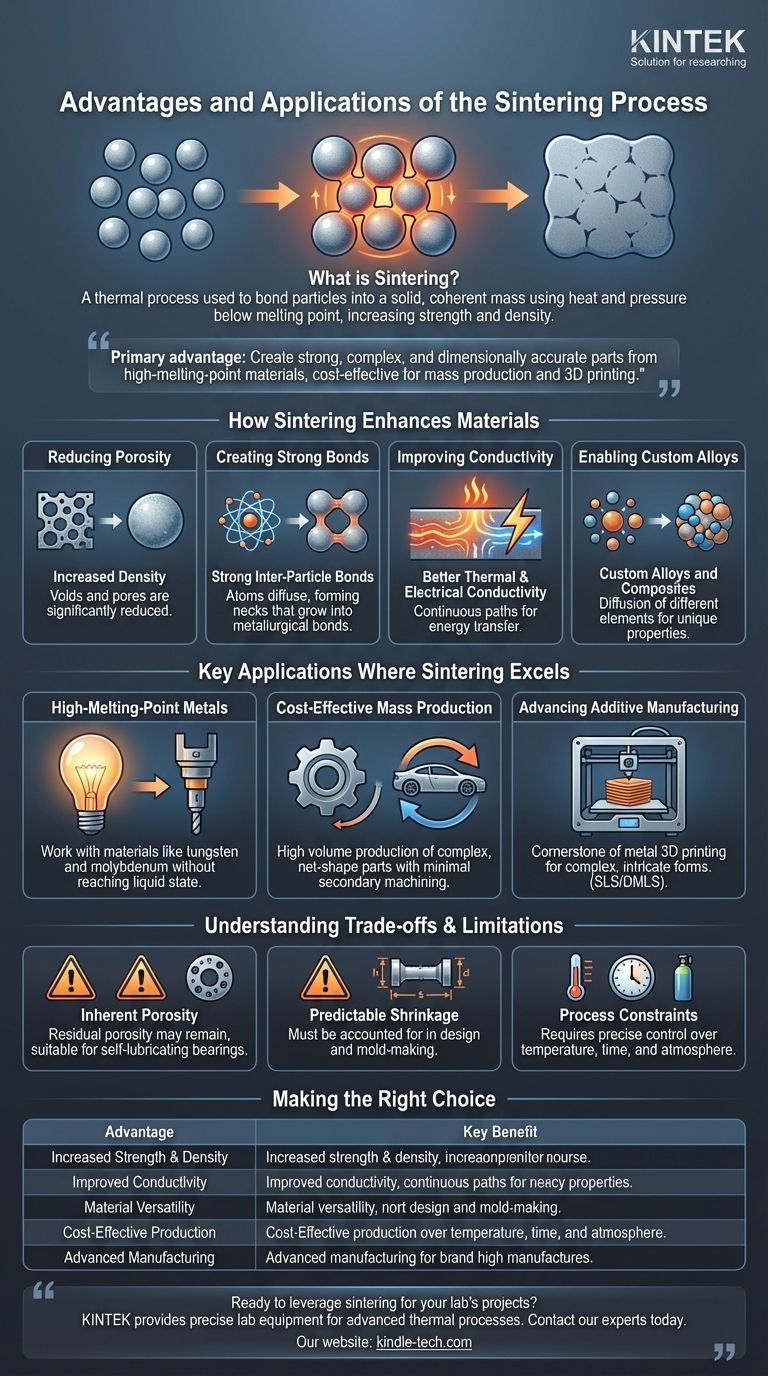

In sintesi, la sinterizzazione è un processo termico utilizzato per legare particelle di metallo, ceramica o plastica in una massa solida e coerente. Questo viene realizzato utilizzando calore e pressione a temperature inferiori al punto di fusione del materiale, aumentando fondamentalmente la resistenza, la densità e altre proprietà critiche del materiale creando forti legami dove le singole particelle si toccavano in precedenza.

Il vantaggio principale della sinterizzazione è la sua capacità di creare parti robuste, complesse e dimensionalmente accurate da materiali con punti di fusione estremamente elevati, rendendola una soluzione economicamente vantaggiosa per la produzione di massa e applicazioni avanzate come la stampa 3D.

Come la sinterizzazione migliora fondamentalmente i materiali

La sinterizzazione non è semplicemente il riscaldamento di una polvere; è un processo controllato che altera fondamentalmente la microstruttura del materiale per ottenere le proprietà ingegneristiche desiderate.

Riduzione della porosità per una maggiore densità

Il materiale iniziale, una polvere compattata, è pieno di minuscoli vuoti o pori tra le particelle. Il processo di sinterizzazione riduce drasticamente il volume di questi pori.

Man mano che le particelle si legano e si avvicinano, la densità complessiva della parte aumenta, il che è direttamente collegato a miglioramenti della resistenza e della conduttività.

Creazione di forti legami inter-particella

Durante la sinterizzazione, gli atomi diffondono attraverso i confini delle particelle adiacenti, formando "colli" che si trasformano in forti legami metallurgici.

Questo è il meccanismo primario per aumentare la resistenza e l'integrità del materiale, trasformando un fragile compatto di polvere in un componente durevole e funzionale.

Miglioramento della conduttività termica ed elettrica

I pori all'interno di un materiale agiscono come isolanti, impedendo il flusso di calore ed elettricità. Eliminando questi vuoti, la sinterizzazione crea un percorso più continuo per il trasferimento di energia.

Ciò si traduce in una conduttività termica ed elettrica significativamente migliorata, un requisito critico per molte applicazioni elettroniche e ad alta temperatura.

Abilitazione di leghe e compositi personalizzati

La sinterizzazione consente la diffusione di diversi elementi all'interno della parte. Polveri di diversi metalli, come nichel, rame o grafite, possono essere miscelate prima della compattazione.

Durante il processo di riscaldamento, questi elementi diffondono nel materiale di base, creando leghe e compositi unici con proprietà su misura che sarebbero difficili da ottenere tramite fusione.

Principali applicazioni in cui la sinterizzazione eccelle

I vantaggi unici della sinterizzazione la rendono la scelta ideale, e talvolta l'unica, per una serie di scenari di produzione esigenti.

Lavorazione di metalli ad alto punto di fusione

Materiali come il tungsteno e il molibdeno hanno punti di fusione così elevati che fonderli e fonderli è impraticabile e proibitivamente costoso.

La sinterizzazione consente la creazione di parti dense e robuste da questi materiali senza mai raggiungere il loro stato liquido, rendendola essenziale per prodotti come utensili industriali e filamenti di lampadine.

Produzione di massa economicamente vantaggiosa di parti complesse

La sinterizzazione è altamente efficace per la produzione di grandi volumi di parti con elevata ripetibilità e precisione. Può creare geometrie complesse e non lavorabili nella loro forma finale "net-shape".

Questo spesso elimina la necessità di costose e lunghe operazioni di lavorazione secondaria, fornendo un significativo vantaggio in termini di costi su larga scala.

Avanzamento della produzione additiva (stampa 3D)

La sinterizzazione è un pilastro dei processi di stampa 3D in metallo come la sinterizzazione laser selettiva (SLS) e la sinterizzazione laser diretta del metallo (DMLS).

In questi metodi, un laser sinterizza selettivamente strati di polvere metallica fine per costruire una parte dal basso verso l'alto, consentendo la creazione di forme personalizzate e incredibilmente intricate che sono impossibili con qualsiasi altro metodo.

Comprendere i compromessi e le limitazioni

Sebbene potente, la sinterizzazione non è una soluzione universale. Riconoscerne i limiti è fondamentale per prendere una decisione informata.

Porosità intrinseca

Sebbene la sinterizzazione riduca drasticamente la porosità, raramente la elimina completamente. Per applicazioni che richiedono una densità assoluta del 100% per prevenire la frattura, processi come la forgiatura o la fusione possono essere più adatti. Tuttavia, questa porosità residua può essere un vantaggio per applicazioni come cuscinetti autolubrificanti o filtri.

Ritiro prevedibile

Man mano che una parte diventa più densa durante la sinterizzazione, si restringe. Questo ritiro è prevedibile e deve essere accuratamente considerato durante le fasi iniziali di progettazione e realizzazione dello stampo per garantire che la parte finale soddisfi le specifiche dimensionali.

Vincoli di processo e materiale

Il processo di sinterizzazione richiede un controllo preciso della temperatura, del tempo e delle condizioni atmosferiche per prevenire l'ossidazione e garantire un'adeguata adesione. Inoltre, non tutti i materiali sono adatti alla sinterizzazione, poiché il processo si basa sulle specifiche caratteristiche di diffusione degli atomi del materiale.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la sinterizzazione è l'approccio corretto, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è la produzione di massa economicamente vantaggiosa di parti metalliche complesse: la sinterizzazione è una scelta eccellente per ottenere geometrie "net-shape" con elevata ripetibilità, riducendo al minimo la necessità di lavorazioni secondarie.

- Se il tuo obiettivo principale è lavorare con materiali ad alte prestazioni come tungsteno o ceramiche: la sinterizzazione è spesso l'unico metodo di produzione praticabile, poiché evita le temperature estreme e le sfide associate alla fusione.

- Se il tuo obiettivo principale è creare prototipi personalizzati o design intricati unici: la stampa 3D basata sulla sinterizzazione offre una libertà di progettazione senza pari rispetto ai metodi di produzione tradizionali.

- Se il tuo obiettivo principale è raggiungere la massima resistenza teorica con porosità zero: potresti dover considerare processi alternativi come la fusione o la forgiatura, poiché una certa porosità residua può rimanere dopo la sinterizzazione.

Comprendendo i suoi principi fondamentali, puoi sfruttare la sinterizzazione per risolvere sfide di produzione che altrimenti sarebbero irraggiungibili.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Maggiore resistenza e densità | Riduce la porosità, crea forti legami inter-particella. |

| Migliore conduttività | Migliora le proprietà termiche ed elettriche. |

| Versatilità del materiale | Consente leghe e compositi personalizzati. |

| Produzione economicamente vantaggiosa | Ideale per la produzione di massa di parti complesse "net-shape". |

| Produzione avanzata | Tecnologia fondamentale per la stampa 3D in metallo (SLS/DMLS). |

Pronto a sfruttare la sinterizzazione per i progetti del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo precisi per processi termici avanzati come la sinterizzazione. Che tu stia sviluppando nuovi materiali, producendo parti complesse o promuovendo la produzione additiva, le nostre soluzioni garantiscono precisione, ripetibilità e prestazioni. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Qual è la descrizione fisica di un forno a tubo? Una ripartizione dettagliata del suo design per alte temperature

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio