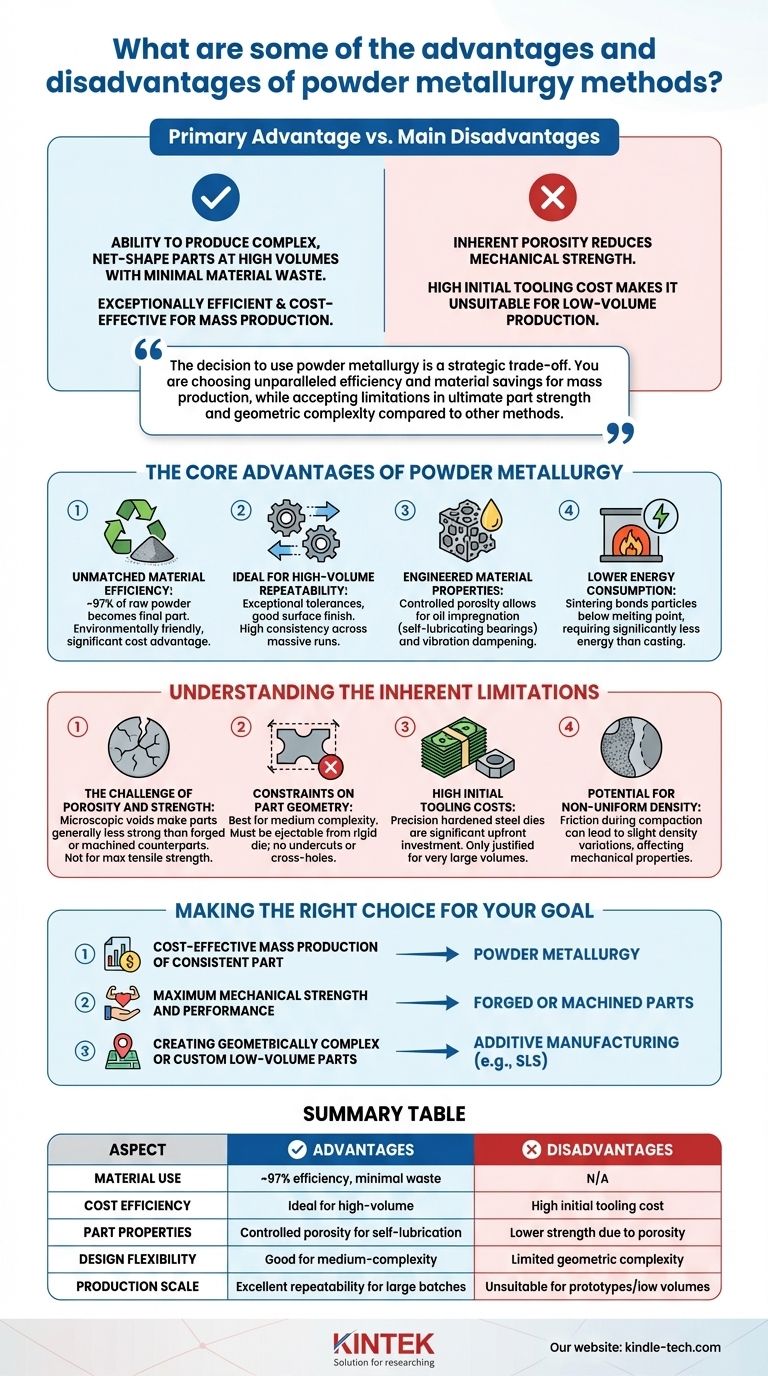

Il vantaggio principale della metallurgia delle polveri è la sua capacità di produrre pezzi complessi, di forma quasi finale (net-shape), in grandi volumi con uno spreco minimo di materiale. Ciò la rende un processo di produzione eccezionalmente efficiente ed economico. Tuttavia, i suoi svantaggi principali sono la porosità intrinseca dei pezzi finali, che può ridurne la resistenza meccanica, e l'elevato costo iniziale degli utensili, che la rende inadatta alla produzione a basso volume.

La decisione di utilizzare la metallurgia delle polveri è un compromesso strategico. Si sceglie un'efficienza e un risparmio di materiale senza pari per la produzione di massa, accettando limiti nella resistenza finale del pezzo e nella complessità geometrica rispetto ad altri metodi.

I Vantaggi Fondamentali della Metallurgia delle Polveri

La metallurgia delle polveri (PM) è diventata un processo di produzione vitale perché offre una combinazione unica di benefici difficili da ottenere con metodi tradizionali come la lavorazione meccanica o la forgiatura.

Efficienza dei Materiali Senza Paragoni

Il vantaggio più evidente della PM è il suo livello di scarto incredibilmente basso. Circa il 97% della polvere grezza che entra nel processo diventa parte del componente finale.

Questa quasi eliminazione degli sfridi la rende una tecnologia "verde" o ecologica e fornisce un significativo vantaggio in termini di costi, specialmente quando si utilizzano materiali costosi.

Ideale per la Ripetibilità ad Alto Volume

La PM eccelle nella produzione di grandi quantità di pezzi identici con tolleranze eccezionali e una buona finitura superficiale.

Poiché i pezzi vengono formati in uno stampo, il processo garantisce un'elevata ripetibilità su cicli di produzione massivi, assicurando coerenza dal primo all'ultimo pezzo. Questo è cruciale per settori come l'automotive e l'aerospaziale.

Proprietà dei Materiali Ingegnerizzate

A differenza di altri processi in cui è puramente un difetto, la porosità controllata nei pezzi PM può essere un vantaggio progettuale.

Questa porosità consente l'impregnazione di olio, creando cuscinetti autolubrificanti che richiedono poca o nessuna manutenzione. Conferisce inoltre ai pezzi PM eccellenti caratteristiche di smorzamento delle vibrazioni.

Minore Consumo Energetico

Il cuore del processo è la sinterizzazione, in cui le particelle metalliche vengono legate sotto calore ben al di sotto del punto di fusione del materiale.

Ciò richiede molta meno energia rispetto alla fusione del metallo per la colata, contribuendo ulteriormente alla sua convenienza economica e alle credenziali ambientali.

Comprendere i Limiti Intrinseci

Sebbene potente, la PM non è una soluzione universale. I suoi limiti sono direttamente collegati alla natura stessa del processo.

La Sfida della Porosità e della Resistenza

La stessa porosità che può essere un vantaggio è anche la principale fonte di debolezza. I vuoti microscopici all'interno del materiale fanno sì che i pezzi PM siano generalmente meno resistenti rispetto ai loro omologhi completamente densi realizzati tramite forgiatura o lavorazione meccanica.

Per applicazioni che richiedono la massima resistenza alla trazione o alla fatica, i metodi tradizionali sono spesso superiori.

Vincoli sulla Geometria del Pezzo

La metallurgia delle polveri è più adatta per pezzi di complessità media. La polvere grezza deve essere pressata in uno stampo rigido e il pezzo "verde" compattato deve essere estratto.

Questo requisito fondamentale limita caratteristiche come sottosquadri, fori trasversali o filettature che impedirebbero l'estrazione del pezzo dagli utensili. Metodi più avanzati come la produzione additiva offrono una libertà di progettazione molto maggiore.

Alti Costi Iniziali degli Utensili

Gli stampi e le matrici utilizzati per compattare la polvere devono essere realizzati con estrema precisione in acciaio temprato.

Questi utensili rappresentano un significativo investimento iniziale. L'alto costo può essere giustificato solo se ripartito su un volume di produzione molto elevato, rendendo la PM del tutto inadatta per prototipi o piccoli lotti.

Potenziale di Densità Non Uniforme

Durante la fase di compattazione, l'attrito tra la polvere metallica e le pareti dello stampo può ostacolare una distribuzione uniforme della pressione. Ciò può portare a lievi variazioni di densità in tutto il pezzo, il che può influire sulle sue proprietà meccaniche.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di produzione corretto richiede l'allineamento delle sue capacità con le priorità specifiche del tuo progetto.

- Se la tua priorità principale è la produzione di massa economicamente vantaggiosa di un pezzo coerente: La metallurgia delle polveri è una scelta eccezionale grazie all'elevato utilizzo dei materiali e all'eccezionale ripetibilità.

- Se la tua priorità principale è la massima resistenza meccanica e prestazione: I pezzi forgiati o lavorati meccanicamente creati da billette metalliche solide sono generalmente l'opzione superiore.

- Se la tua priorità principale è la creazione di pezzi geometricamente complessi o personalizzati a basso volume: I metodi di produzione additiva come la Sinterizzazione Laser Selettiva (SLS) sono una scelta molto più adatta, nonostante il loro costo per pezzo più elevato.

Comprendendo questi compromessi fondamentali, puoi determinare con sicurezza se la metallurgia delle polveri è il percorso ottimale per le tue esigenze di produzione.

Tabella Riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Utilizzo del Materiale | Efficienza del materiale di circa il 97%, spreco minimo | N/A |

| Efficienza dei Costi | Ideale per la produzione ad alto volume | Alto costo iniziale degli utensili |

| Proprietà del Pezzo | Porosità controllata per l'autolubrificazione | Minore resistenza meccanica dovuta alla porosità |

| Flessibilità di Progettazione | Buona per pezzi di complessità media, forma finale | Complessità geometrica limitata (nessun sottosquadro) |

| Scala di Produzione | Eccellente ripetibilità per grandi lotti | Inadatto per prototipi o bassi volumi |

Hai bisogno di pezzi di alta qualità ed economici per la tua produzione su larga scala? KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo, offrendo soluzioni personalizzate che sfruttano processi di produzione efficienti come la metallurgia delle polveri. Sia che tu abbia bisogno di componenti durevoli o di utensili specializzati, la nostra esperienza garantisce prestazioni ottimali e risparmio di materiale per le tue esigenze di laboratorio. Contattaci oggi per discutere come possiamo supportare il tuo progetto con soluzioni di produzione affidabili e ad alto volume!

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Qual è il materiale dello stampo per la pressatura isostatica a freddo? Elastomeri essenziali per una densità uniforme

- Quanto costa una pressa isostatica? Una guida ai prezzi per laboratorio rispetto a quelli industriali

- Qual è il processo del grafite isostatico? Una guida alla creazione di materiali uniformi e ad alte prestazioni

- Qual è la differenza tra sinterizzazione e pressatura? Una guida ai processi di metallurgia delle polveri

- Quali sono gli svantaggi della metallurgia delle polveri? Limitazioni chiave in termini di resistenza e dimensioni