Sebbene sia altamente efficiente per applicazioni specifiche, la metallurgia delle polveri (PM) non è una soluzione universale. I suoi svantaggi principali sono significative limitazioni sulle dimensioni dei pezzi, vincoli sulla complessità geometrica e proprietà meccaniche, come resistenza e duttilità, che sono generalmente inferiori rispetto ai pezzi prodotti per forgiatura o fusione.

Il compromesso fondamentale della metallurgia delle polveri è accettare limitazioni di dimensione e resistenza finale in cambio di eccezionale precisione, elevate velocità di produzione e minimo spreco di materiale su componenti piccoli e relativamente semplici.

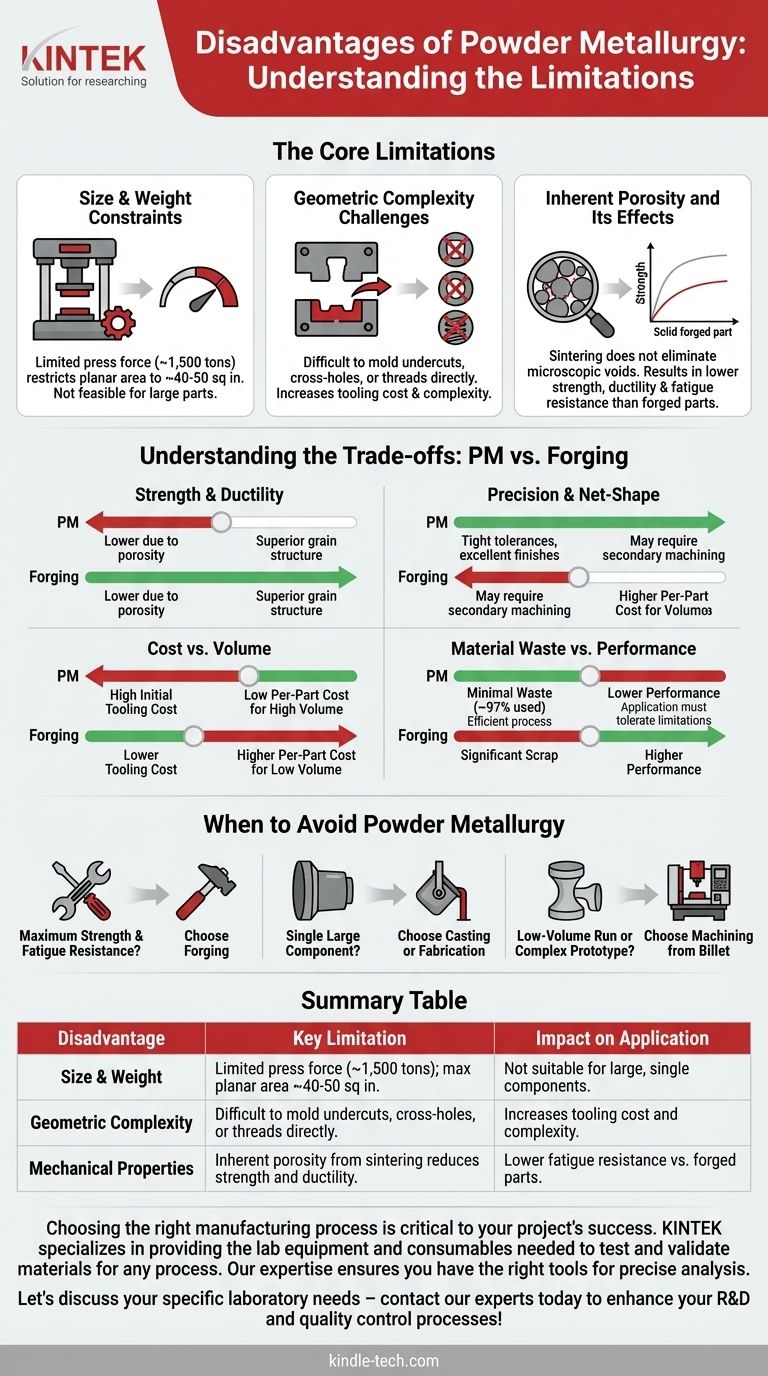

Le Limitazioni Fondamentali della Metallurgia delle Polveri

Comprendere gli svantaggi della PM richiede di esaminare le fasi fondamentali del processo: la compattazione della polvere metallica in uno stampo rigido e il successivo riscaldamento (sinterizzazione) al di sotto del suo punto di fusione. Questi passaggi sono la fonte sia dei suoi punti di forza che delle sue debolezze.

Vincoli di Dimensioni e Peso

Il processo PM si basa su presse massicce per compattare la polvere metallica in un compatto "verde" prima della sinterizzazione. Le presse più grandi del settore sono limitate a circa 1.500 tonnellate di forza.

Ciò limita direttamente la dimensione pratica di un componente a un'area planare di circa 40-50 pollici quadrati. Tentare di produrre pezzi più grandi richiederebbe forze che non sono economicamente o tecnicamente fattibili con le attrezzature attuali.

Sfide di Complessità Geometrica

La necessità di riempire uniformemente una cavità dello stampo con polvere e quindi espellere il pezzo compattato presenta ostacoli geometrici.

Caratteristiche come sottosquadri, fori trasversali o filettature sono difficili o impossibili da modellare direttamente. Sebbene produttori esperti possano progettare attrezzature complesse e multi-pezzo per superare alcuni di questi problemi, ciò aggiunge costi e complessità significativi, minando uno dei principali vantaggi della PM.

Porosità Inerente e i Suoi Effetti

La sinterizzazione riscalda il pezzo per fondere insieme le particelle di polvere, ma ciò avviene al di sotto del punto di fusione completo del metallo. Il processo non elimina completamente i vuoti microscopici tra le particelle di polvere originali.

Questa porosità residua è la ragione principale per cui i pezzi PM non sono tipicamente così resistenti o duttili come i componenti realizzati in metallo solido. I pezzi forgiati, che beneficiano del calore e dell'immensa pressione che affina la struttura granulare del metallo, avranno quasi sempre una resistenza alla fatica e una resistenza alla trazione superiori.

Comprendere i Compromessi: PM vs. Forgiatura

La scelta di un processo di produzione implica la valutazione di fattori contrastanti. Gli svantaggi della PM diventano chiari se confrontati direttamente con un processo come la forgiatura.

Resistenza vs. Precisione

Un pezzo forgiato possiede resistenza e duttilità superiori grazie alla sua struttura granulare densa, non porosa e allineata.

Tuttavia, i pezzi PM offrono un'eccezionale precisione di forma netta. Emergono dallo stampo con tolleranze strette e eccellenti finiture superficiali, eliminando spesso la necessità di costose operazioni di lavorazione secondaria che sono comuni con i componenti forgiati.

Costo vs. Volume

Gli stampi rigidi in acciaio richiesti per la PM sono costosi da progettare e produrre. Questo elevato costo iniziale degli utensili rende il processo antieconomico per la produzione a basso volume o per prototipi unici.

Al contrario, per cicli di produzione ad alto volume (decine di migliaia a milioni di pezzi), il costo dello stampo viene ammortizzato, rendendo il costo per pezzo estremamente basso.

Sprechi di Materiale vs. Prestazioni

Il processo PM è notevolmente efficiente, utilizzando circa il 97% della materia prima nel pezzo finale. Ciò contrasta nettamente con la produzione sottrattiva (lavorazione meccanica), che può generare scarti significativi.

Questo beneficio ambientale ed economico, tuttavia, è bilanciato dalle limitazioni prestazionali causate dalla porosità. L'applicazione deve essere in grado di tollerare una minore resistenza e duttilità per ottenere il vantaggio di uno spreco minimo.

Quando Evitare la Metallurgia delle Polveri

Sulla base di questi compromessi, è possibile prendere una decisione chiara su quando un altro processo è più adatto ai propri obiettivi.

- Se il tuo obiettivo principale è la massima resistenza e resistenza alla fatica: Scegli la forgiatura, poiché il suo processo crea una struttura granulare superiore priva della porosità inerente alla PM.

- Se il tuo obiettivo principale è produrre un singolo componente di grandi dimensioni: Scegli la fusione o la fabbricazione, poiché le presse PM sono fisicamente incapaci di produrre pezzi oltre una certa dimensione.

- Se il tuo obiettivo principale è una produzione a basso volume o un prototipo complesso: Scegli la lavorazione da billetta per evitare gli elevati costi iniziali degli utensili della metallurgia delle polveri.

In definitiva, la scelta del giusto processo di produzione richiede una chiara comprensione dei requisiti prestazionali non negoziabili del tuo componente.

Tabella riassuntiva:

| Svantaggio | Limitazione Chiave | Impatto sull'Applicazione |

|---|---|---|

| Dimensioni e Peso | Limitato dalla forza della pressa (~1.500 tonnellate); area planare massima ~40-50 pollici quadrati. | Non adatto per componenti singoli di grandi dimensioni. |

| Complessità Geometrica | Difficile modellare direttamente sottosquadri, fori trasversali o filettature. | Aumenta il costo e la complessità degli utensili. |

| Proprietà Meccaniche | La porosità intrinseca della sinterizzazione riduce la resistenza e la duttilità. | Minore resistenza alla fatica rispetto ai pezzi forgiati. |

Scegliere il giusto processo di produzione è fondamentale per il successo del tuo progetto. Sebbene la metallurgia delle polveri abbia i suoi limiti, KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per testare e convalidare i materiali per qualsiasi processo. Che tu stia confrontando la PM con la forgiatura o la fusione, la nostra esperienza ti garantisce di avere gli strumenti giusti per un'analisi precisa. Discutiamo le tue specifiche esigenze di laboratorio – contatta oggi i nostri esperti per migliorare i tuoi processi di ricerca e sviluppo e controllo qualità!

Guida Visiva

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

Domande frequenti

- In che modo uno shaker a temperatura costante contribuisce all'accuratezza della degradazione degli antibiotici? Risultati di laboratorio precisi

- Qual è la capacità di un filtro pressa? Una guida alle metriche volumetriche e di produttività

- Cos'è il ferro sinterizzato? Una guida ai componenti metallici complessi ed economici

- Dove vengono utilizzati gli evaporatori nell'industria alimentare? Concentrare i prodotti e ridurre i costi

- Qual è lo scopo dell'utilizzo di cilindri di azoto in combinazione con pompe booster nei sistemi sperimentali di corrosione statica?

- Come viene realizzato un bersaglio per sputtering? Una guida alla produzione di sorgenti di film sottili ad alte prestazioni

- Quali sono i vantaggi della conversione dell'energia da biomassa? Trasformare i rifiuti in energia rinnovabile e crescita economica

- Che cos'è un campione fuso? Ottieni un'accuratezza ineguagliabile nell'analisi elementare