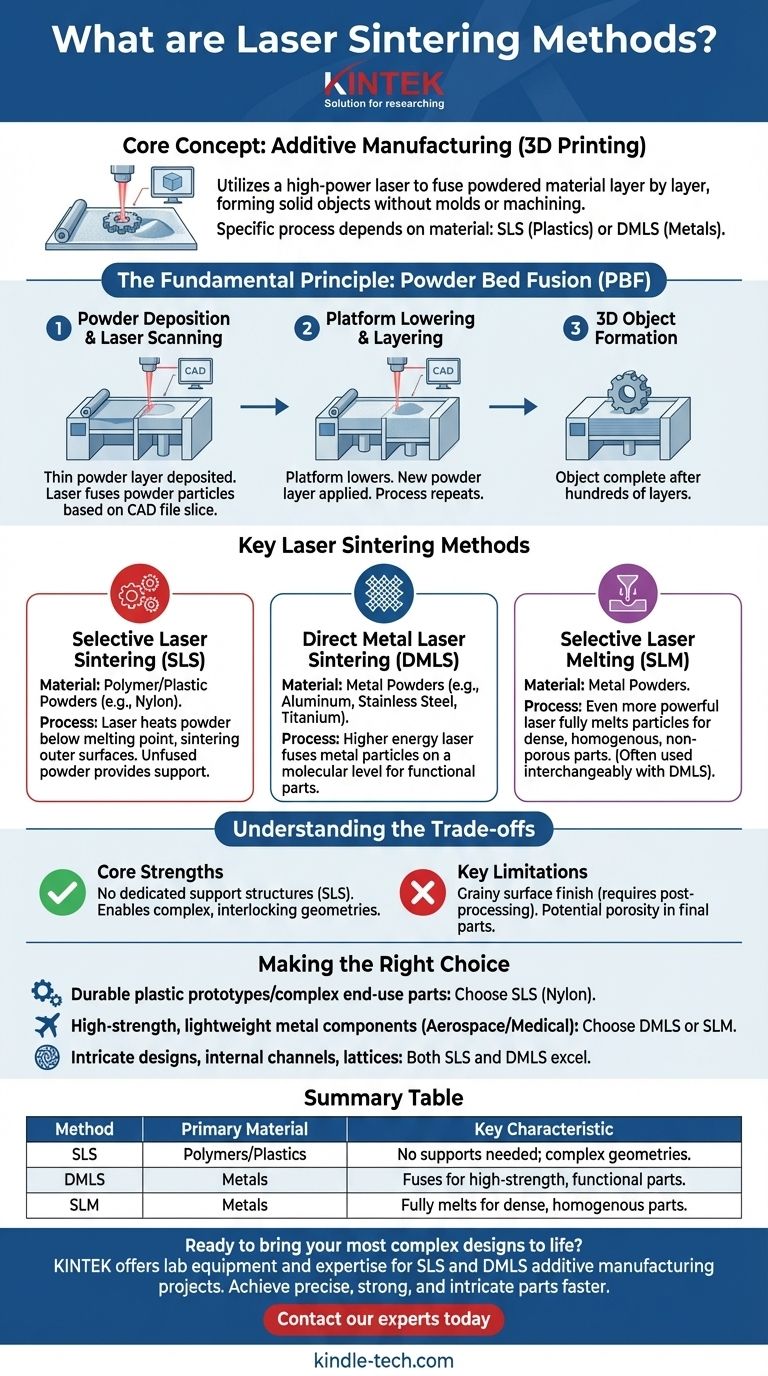

Alla base, la sinterizzazione laser è un metodo di produzione additiva, o stampa 3D. Impiega un laser ad alta potenza per fondere insieme materiale in polvere, strato dopo strato, basandosi su un modello 3D digitale. Il laser riscalda selettivamente le particelle di polvere fino al loro punto di fusione o sinterizzazione, facendole legare e formare un oggetto solido senza la necessità di stampi o lavorazioni tradizionali.

Il termine "sinterizzazione laser" è spesso usato come categoria generale, ma il suo vero significato dipende dal materiale. Il processo specifico è tipicamente chiamato Sinterizzazione Laser Selettiva (SLS) quando si lavora con le plastiche e Sinterizzazione Laser Diretta di Metallo (DMLS) quando si lavora con i metalli.

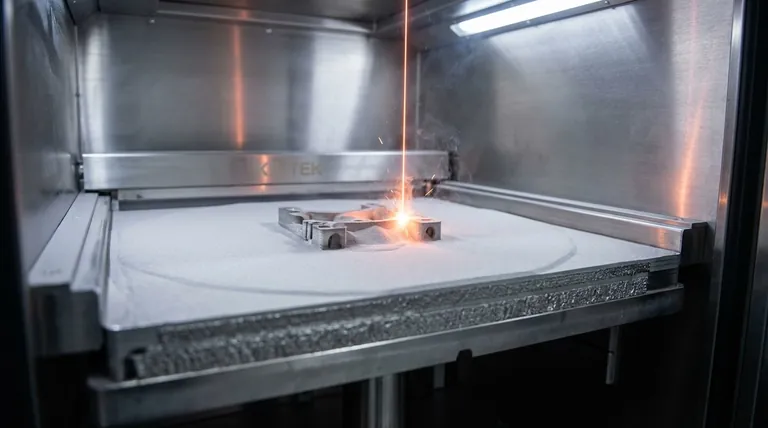

Il Principio Fondamentale: Fusione a Letto di Polvere

Tutti i metodi di sinterizzazione laser rientrano in una categoria di produzione più ampia chiamata fusione a letto di polvere (PBF). Il principio sottostante è coerente in tutte le varianti della tecnologia.

Come Funziona il Processo

Una macchina deposita uno strato estremamente sottile di materiale in polvere su una piattaforma di costruzione. Un laser ad alta potenza, guidato da un file di progettazione assistita da computer (CAD), scansiona quindi una sezione trasversale della parte, fondendo insieme le particelle di polvere. La piattaforma si abbassa quindi dello spessore di uno strato, viene applicato un nuovo strato di polvere e il processo si ripete fino al completamento dell'oggetto.

Il Ruolo del File CAD

L'intera operazione è diretta da un modello CAD 3D. Questo file digitale viene "affettato" in centinaia o migliaia di strati digitali. Ogni fetta serve come progetto preciso, indicando al laser esattamente dove sparare per creare quella specifica sezione trasversale della parte finale.

Metodi Chiave di Sinterizzazione Laser Spiegati

Sebbene il processo generale sia simile, la terminologia specifica cambia in base al materiale utilizzato. Questa distinzione è fondamentale per le applicazioni ingegneristiche.

Sinterizzazione Laser Selettiva (SLS)

Questo termine si riferisce quasi esclusivamente alla sinterizzazione di polimeri e polveri plastiche, più comunemente nylon. Nella SLS, il laser riscalda la polvere appena al di sotto del suo punto di fusione, causando la fusione delle superfici esterne delle particelle — un processo noto come sinterizzazione. La polvere circostante, non fusa, fornisce supporto alla parte mentre viene costruita.

Sinterizzazione Laser Diretta di Metallo (DMLS)

Quando si lavora con polveri metalliche, come alluminio, acciaio inossidabile o titanio, il processo è chiamato DMLS. L'energia del laser è significativamente più alta, riscaldando le particelle metalliche a un punto in cui si fondono a livello molecolare. Questo crea parti con proprietà meccaniche paragonabili a quelle realizzate tramite produzione tradizionale.

Una Nota sulla Fusione Laser Selettiva (SLM)

SLM è un processo strettamente correlato per i metalli che utilizza un laser ancora più potente per fondere completamente le particelle di polvere, creando una parte completamente omogenea e non porosa. Sebbene tecnicamente distinta dalla DMLS (sinterizzazione vs. fusione), i termini sono spesso usati in modo intercambiabile nell'industria.

Comprendere i Compromessi

La sinterizzazione laser offre potenti vantaggi, ma è essenziale riconoscerne i limiti per determinare se è la scelta giusta per una data applicazione.

Punti di Forza Principali

Il più grande vantaggio della sinterizzazione laser (in particolare SLS) è che non richiede strutture di supporto dedicate. La polvere non utilizzata nella camera di costruzione supporta le caratteristiche sporgenti, consentendo la creazione di geometrie estremamente complesse e interbloccate che sono impossibili da produrre con altri metodi.

Principali Limitazioni da Considerare

Le parti prodotte tramite sinterizzazione laser spesso presentano una finitura superficiale granulosa appena uscite dalla macchina e potrebbero richiedere passaggi di post-elaborazione come la burattatura o la levigatura per ottenere una superficie liscia. Inoltre, le parti finali possono avere un certo grado di porosità, il che potrebbe essere un fattore per alcune applicazioni ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo corretto richiede l'allineamento delle tue esigenze di materiale con le capacità di ciascuna tecnologia.

- Se il tuo obiettivo principale sono prototipi in plastica durevoli o parti complesse per uso finale: SLS è la scelta definitiva per la sua libertà di progettazione e la resistenza funzionale di materiali come il nylon.

- Se il tuo obiettivo principale sono componenti metallici ad alta resistenza e leggeri per applicazioni aerospaziali o mediche: DMLS o SLM forniscono l'integrità del materiale e le caratteristiche prestazionali necessarie.

- Se il tuo obiettivo è produrre disegni intricati che non possono essere lavorati tradizionalmente: Sia SLS che DMLS eccellono nella creazione di canali interni complessi, reticoli e forme organiche.

Comprendere queste distinzioni ti consente di selezionare la precisa tecnologia di fusione a letto di polvere che soddisfa le tue specifiche esigenze ingegneristiche.

Tabella Riepilogativa:

| Metodo | Materiale Primario | Caratteristica Chiave |

|---|---|---|

| Sinterizzazione Laser Selettiva (SLS) | Polimeri/Plastiche (es. Nylon) | Nessuna struttura di supporto necessaria; ideale per geometrie complesse |

| Sinterizzazione Laser Diretta di Metallo (DMLS) | Metalli (es. Acciaio Inossidabile, Titanio) | Fonde particelle metalliche per parti funzionali ad alta resistenza |

| Fusione Laser Selettiva (SLM) | Metalli | Fonde completamente la polvere per parti dense e omogenee |

Pronto a dare vita ai tuoi progetti più complessi?

Sia che tu abbia bisogno di prototipi in plastica durevoli tramite SLS o di componenti metallici ad alte prestazioni tramite DMLS, KINTEK dispone delle attrezzature di laboratorio e dell'esperienza per supportare i tuoi progetti di produzione additiva. Le nostre soluzioni ti aiutano a ottenere parti precise, robuste e intricate in modo più rapido ed efficiente.

Contatta i nostri esperti oggi stesso per discutere come le nostre tecnologie di sinterizzazione possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Strumento di setacciatura elettromagnetica tridimensionale

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Agitatore Vortex da Laboratorio Agitatore Orbitale Agitatore Multifunzionale a Rotazione e Oscillazione

- Mulino a Tessuto Ibrido da Laboratorio

Domande frequenti

- Cosa fa un setaccio vibrante? Automatizza l'analisi granulometrica per risultati accurati

- Qual è la procedura operativa di un vagliatore? Padroneggia l'analisi accurata della dimensione delle particelle

- Qual è il principio della macchina setacciatrice? Ottenere una separazione accurata delle dimensioni delle particelle

- Quali sono gli svantaggi della macchina setacciatrice? Limitazioni chiave nell'analisi delle dimensioni delle particelle

- Cos'è la setacciatura delle polveri? Una guida per una separazione accurata delle dimensioni delle particelle